En cas de panne de courant sur des sites critiques, les groupes électrogènes de secours doivent démarrer rapidement, se stabiliser tout aussi vite et supporter des variations de tension importantes. Leurs performances reposent sur le stator et le rotor – le cœur de la machine – dont la conception et l’interaction déterminent leur comportement réel.

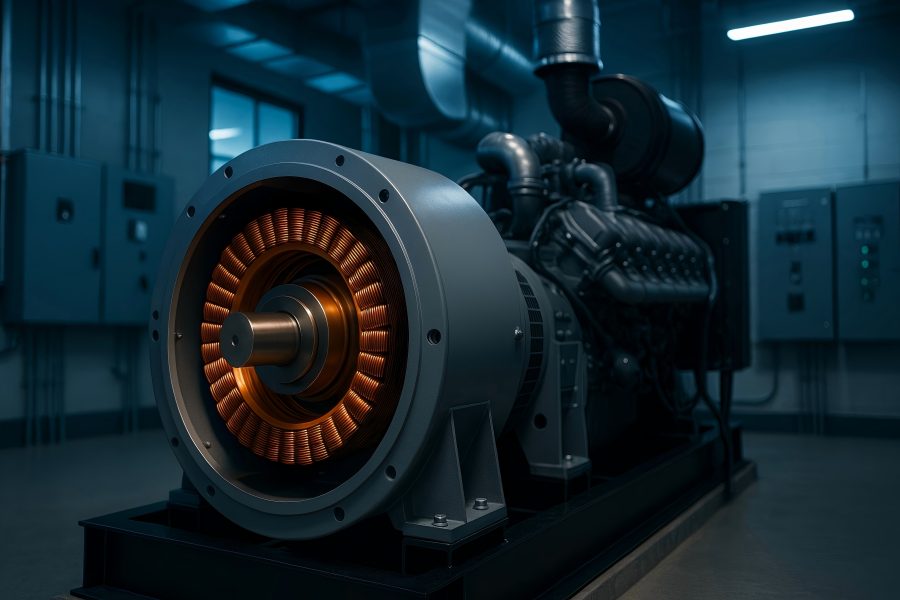

Emplacement des stators et des rotors dans un générateur de secours

Un groupe électrogène de secours classique associe un moteur principal (diesel ou à gaz naturel) à un alternateur synchrone. Le stator est le noyau de fer fixe comportant des enroulements d’induit triphasés qui produisent le courant alternatif. Le rotor est la source du champ magnétique tournant, entraîné par le moteur via un accouplement flexible.

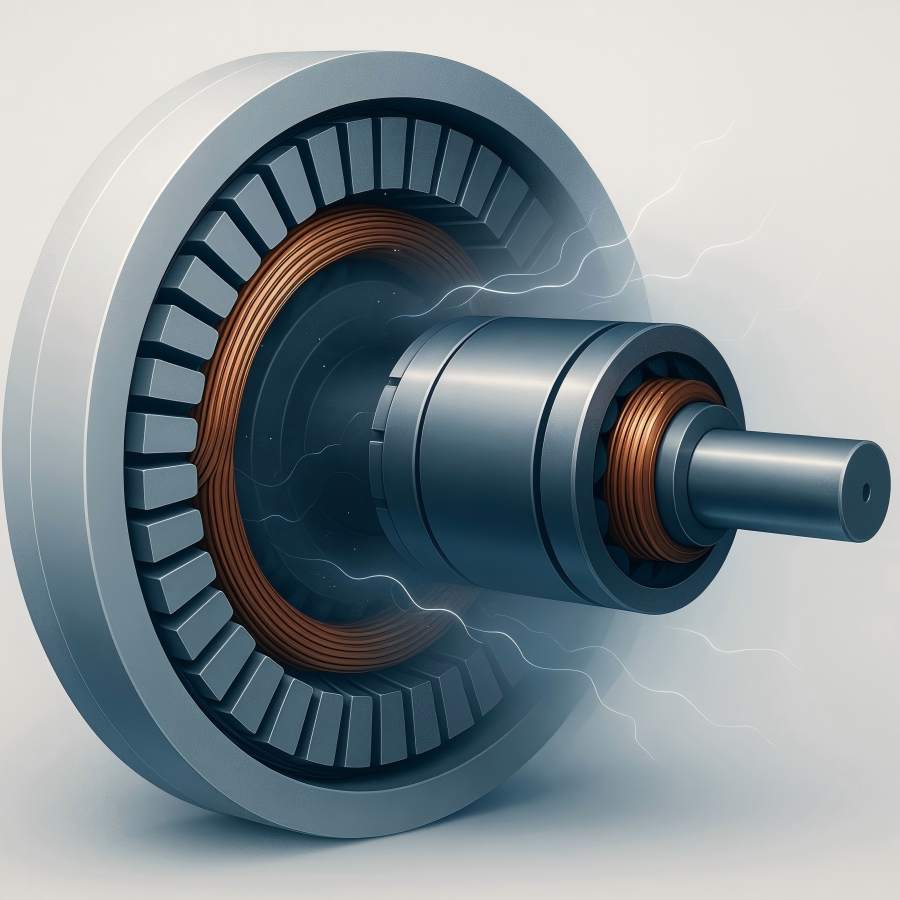

Stator

Noyau en acier laminé avec des fentes régulièrement espacées maintenant les enroulements d’armature en cuivre. laminationsréduire les pertes par courants de Foucault ; la disposition des enroulements (pas, distribution, portée de la bobine) influence la qualité du signal et la régulation de la tension.

Le rôle du stator est de convertir le champ magnétique mobile du rotor en tension de sortie et de dissiper la chaleur en toute sécurité.

Rotor

Dans les groupes électrogènes de secours, le rotor est généralement un enroulement (électroaimant) alimenté par un système d’excitation. Un sous-ensemble plus restreint utilise des générateurs synchrones à aimants permanents (GSAP) pour la machine principale ou pour l’excitatrice auxiliaire.

La géométrie du rotor (type cylindrique « turbo » vs pôle saillant), la capacité du courant d’excitation et l’inertie influencent directement la réponse transitoire, la puissance apparente au démarrage du moteur (kVA) et la stabilité sous charges échelonnées.

Ensemble, stators et rotors de générateursCe sont les composants de la machine qui font la différence. Tous les algorithmes de contrôle, régulateurs et AVR du monde ne peuvent compenser une géométrie de noyau mal choisie, une marge d’excitation faible ou une marge thermique insuffisante.

Excitation et régulation de tension

L’excitation crée le champ magnétique du rotor. Dans les alternateurs de secours sans balais, l’architecture courante est la suivante :

- Un générateur à aimant permanent (PMG) sur le même arbre produit une petite source de courant alternatif rigide.

- Un régulateur de tension automatique (AVR) redresse et module cette puissance PMG pour alimenter le stator de l’excitatrice.

- Le rotor de l’excitatrice produit du courant alternatif qui est redressé par un pont de diodes rotatif (monté sur le rotor principal) pour fournir un courant d’excitation continu au rotor principal.

- Le champ magnétique du rotor principal coupe le stator principal pour produire la tension de sortie du générateur.

Cette structure « PMG → AVR → excitateur → redresseur rotatif → rotor principal → stator principal » est essentielle à la fiabilité. Grâce à une assistance PMG performante, l’alternateur maintient l’excitation même lors de fortes chutes de tension (par exemple, au démarrage du moteur), ce qui permet une meilleure tenue aux variations de tension, une récupération plus rapide et un courant de court-circuit plus élevé.

Certaines conceptions utilisent des enroulements auxiliaires (de type AREP) au lieu d’un PMG ; dans les deux cas, l’intensité du champ du rotor et le CAR (compensation et réponse) du système déterminent la capacité du stator à maintenir la tension pour des charges non linéaires ou en échelon.

Point clé à retenir :Le rotor assure une magnétisation contrôlable ; le stator, quant à lui, fournit l’énergie au bus. Leur interaction, gérée par le régulateur de tension automatique (AVR), détermine la stabilité de la tension et les performances dynamiques.

Tension et fréquence sous charges échelonnées

Les systèmes d’urgence subissent des transitoires importants : redresseurs d’onduleurs, moteurs de groupes frigorifiques et de pompes à incendie, démarrages d’ascenseurs, alimentations d’IRM. Deux paramètres déterminent principalement la réponse :

- Chute de tension et récupération :largement régie par le profil synchrone/de réactance de l’alternateur et sa réserve d’excitation.

- Chute et récupération de la fréquence :régulée par les performances du régulateur de moteur et l’inertie de rotation.

Le enroulement du statorLa conception (pas, facteur de distribution, réactance de fuite) et la conception du rotor (plafond de courant d’excitation, circuits d’amortissement, réactance transitoire et subtransitoire) déterminent la rigidité électrique.

Réactance subtransitoire faible X’ ‘d(typ. 8–15 %) donne généralement une meilleure tension de démarrage du moteur, mais des courants de défaut plus élevés ; X’ ‘ plus élevédElle atténue les défauts, mais augmente les creux de courant au démarrage. Les concepteurs compensent ces effets en choisissant la géométrie du rotor, le pas de l’enroulement (souvent de 2/3 pour réduire le troisième harmonique) et des barres d’amortissement afin de stabiliser les oscillations.

En pratique:Un alternateur bien adapté peut supporter une variation de charge de 30 à 40 % avec une tension se stabilisant à ±10 % en quelques centaines de millisecondes et à ±5 % en 1 à 2 secondes, à condition que le régulateur de fréquence du moteur interrompe le fonctionnement dans un laps de temps similaire. Ces valeurs dépendent de la taille de l’alternateur, du réglage du régulateur automatique de tension (pente V/Hz, chute de tension/détection de tension) et des paramètres précis du stator et du rotor.

Comportement en court-circuit et coordination sélective

Les disjoncteurs doivent se déclencher rapidement et de manière sélective en cas de défaut, même lorsque la source est un générateur dont la capacité de court-circuit est limitée. Dans ce cas, le profil du défaut est déterminé par le système magnétique du rotor et les fuites du stator.

- Le courant subtransitoire (premiers cycles) peut atteindre 3 à 6 pu du courant nominal pour les machines à excitation bobinée fortement excitées. Il décroît jusqu’à des niveaux transitoires puis permanents en quelques dizaines à quelques centaines de millisecondes, le temps que le champ du rotor et la dynamique du régulateur automatique de tension se stabilisent.

- Un alternateur à excitation PMG robuste peut maintenir un courant de défaut continu plus élevé que les alternateurs auto-excités, facilitant ainsi le fonctionnement du disjoncteur en aval.

- Trop haut X′′d(c.-à-d. un alternateur « souple ») peut endommager les dispositifs de protection ; X′′ trop faibledaugmente les contraintes mécaniques/électromagnétiques et nécessite une coordination minutieuse.

Les courbes de disjoncteur, les schémas de protection contre les défauts à la terre et la logique de transfert ATS/SSS doivent être vérifiés en fonction des caractéristiques spécifiques de l’alternateur.d, X’d, X »d,et les constantes de temps. Ces constantes sont la signature de la conception magnétique du stator/rotor.

Démarrage moteur : pourquoi la conception de l’alternateur prime souvent sur la taille du moteur

Le démarrage de gros moteurs à induction (par exemple, des pompes à incendie ou des refroidisseurs de 50 à 400 ch) à l’aide d’un générateur est un défi classique. L’alternateur doit fournir une puissance apparente élevée au démarrage (kVA) avec une chute de tension maîtrisable afin d’éviter une perte de couple. Points essentiels :

- Réactance subtransitoire X »d: une valeur plus basse est préférable pour la prise en charge de la tension d’appel.

- Réserve d’excitation : le rotor a besoin d’une marge de manœuvre pour fournir le courant d’excitation nécessaire lors de la montée en puissance.

- Pas et répartition de l’enroulement : influencent la forme d’onde en cas de saturation ; un pas de 2/3 réduit les harmoniques triples qui interagissent avec le couple moteur.

- Inertie : un rotor plus lourd peut contribuer à la stabilité de la fréquence au démarrage, en complément du volant moteur.

Les démarreurs progressifs ou les variateurs de fréquence réduisent le courant d’appel, mais peuvent introduire des harmoniques (voir section suivante). Dans de nombreux cas, il est plus efficace de choisir un alternateur avec une puissance apparente de démarrage moteur plus élevée (parfois exprimée en kVA ou sous forme de « court-circuit de 300 % pendant 10 s ») que de simplement surdimensionner le moteur. La capacité du rotor à accepter un champ magnétique élevé et la réactance de fuite du stator sont des facteurs déterminants.

Les démarreurs progressifs ou les variateurs de fréquence réduisent le courant d’appel, mais peuvent introduire des harmoniques (voir section suivante). Dans de nombreux cas, il est plus efficace de choisir un alternateur avec une puissance apparente de démarrage moteur plus élevée (parfois exprimée en kVA ou sous forme de « court-circuit de 300 % pendant 10 s ») que de simplement surdimensionner le moteur. La capacité du rotor à accepter un champ magnétique élevé et la réactance de fuite du stator sont des facteurs déterminants.

Harmoniques et charges non linéaires : onduleurs, variateurs de fréquence et redresseurs

Les systèmes de secours alimentent de plus en plus de charges non linéaires : redresseurs UPS à 6 ou 12 impulsions, variateurs de fréquence pour le CVC, drivers d’éclairage LED et alimentations à découpage. Ces dernières consomment des courants de pointe riches en harmoniques de rang 5, 7, 11 et 13, ainsi qu’en composantes triples. Conséquences sur l’alternateur :

- Chauffage : Des courants harmoniques circulent dans le cuivre et le fer du stator (pertes supplémentaires par courants de Foucault et hystérésis) et induisent des pertes supplémentaires dans le rotor via des composantes de séquence négative.

- Distorsion de tension : L’impédance interne de l’alternateur augmente avec l’ordre harmonique, de sorte que même des courants harmoniques modérés peuvent provoquer un THDv important aux bornes si la source est « douce ».

- Mesures d’atténuation : choisir un enroulement statorique à pas de 2/3 pour supprimer la tension harmonique 3 ; spécifier des alternateurs avec une réactance subtransitoire plus faible ; utiliser un système d’alimentation sans coupure (UPS) à 12 impulsions ou à entrée active ; ajouter des filtres harmoniques le cas échéant.

Règle générale : si la charge non linéaire totale dépasse environ 30 à 40 % de la puissance nominale du générateur avec un THDi supérieur à 25-30 %, choisissez un alternateur conçu spécifiquement pour les charges harmoniques (avec une marge de fer, de cuivre et thermique plus importante). Il s’agit là encore d’un problème lié aux stators et aux rotors : la section de cuivre, la densité de flux magnétique des tôles, la ventilation et les caractéristiques de l’amortisseur de rotor influent sur le comportement de la machine.

Classe thermique, isolation et capacité de charge

Les contraintes thermiques sont un fléau silencieux. Les groupes électrogènes de secours fonctionnent rarement, mais lorsqu’ils le font, les conditions ambiantes peuvent être extrêmes (vagues de chaleur, salles des générateurs surchauffées, poussière). Choisissez des systèmes d’isolation du stator et du rotor avec une marge de sécurité suffisante.

- Les classes d’isolation sont généralement F (155 °C) ou H (180 °C). Limitez l’élévation de température à celle indiquée par le fabricant pour la classe choisie (par exemple, un système de classe F avec une élévation de température de classe B pour une durée de vie prolongée).

- Refroidissement : Les machines TEWAC ou à ventilation autonome doivent maintenir un flux d’air même à vitesse partielle pendant les phases de montée en régime et de descente en régime ; assurez-vous que les conduits sont dégagés et les filtres propres.

- Humidité et contamination : le vernis tropicalisé, l’imprégnation VPI et les radiateurs d’appoint réduisent les infiltrations d’humidité et les risques de décharges partielles.

Les catégories de service des groupes électrogènes de secours (par exemple, continu, principal, de secours) impliquent des exigences thermiques différentes. Pour une utilisation en mode secours, les alternateurs sont généralement conçus pour des pics de charge brefs et intenses, ainsi que pour une récupération rapide de la charge, plutôt que pour un rendement maximal en continu. Un dimensionnement prudent face à l’échauffement prolonge la durée de vie, notamment celle des enroulements du stator.

Intégrité mécanique : vibrations, équilibrage et roulements

Un système d’alimentation de secours fiable dépend de l’état des installations mécaniques et électriques :

- Équilibre:Les rotors sont généralement équilibrés selon des niveaux de précision stricts (par exemple, ISO 21940 G2.5). Un mauvais équilibrage ou un défaut d’alignement de l’accouplement entraîne une usure des roulements, un frottement de l’arbre et, à terme, des dommages à l’enroulement dus aux vibrations.

- Roulements :La plupart des extrémités de générateurs utilisent des roulements à billes ; la compatibilité de la graisse, les intervalles de lubrification et le contrôle de la contamination sont des facteurs importants. Certains modèles utilisent des paliers lisses sur les châssis plus grands.

- Interaction torsionnelle :Le système arbre moteur-alternateur présente des fréquences naturelles de torsion. L’inertie polaire du rotor et l’ordre d’allumage du moteur doivent éviter les points critiques sur toute la plage de fonctionnement, notamment lors des phases de démarrage/arrêt et de variation de charge.

Les signes de défaillance mécanique se manifestent souvent d’abord par des alarmes de vibration ou une hausse de la température des roulements ; il est important de les détecter rapidement afin de protéger les stators et les rotors contre les dommages collatéraux.

Protection et surveillance

Les alternateurs de secours intègrent des protections qui reflètent les modes de défaillance réels :

- Surtension/sous-tension et fréquence :Protéger les charges et la logique de transfert ; le champ des limites de l’AVR, mais les relais au niveau du système assurent la coordination.

- Marche arrière/moteur :Prévenir les dommages au moteur en cas de transfert de courant vers le générateur (par exemple, après une perte de carburant).

- Surintensité/défaut à la terre :Se coordonner avec les disjoncteurs en aval ; les schémas de transformateurs de courant résiduels ou homopolaires détectent rapidement les défauts à la terre du stator.

- Détection des défaillances de diodes :Les diodes redresseuses rotatives peuvent se court-circuiter ou s’ouvrir ; des dispositifs de surveillance ou des capteurs thermiques dédiés empêchent les dommages en cascade au champ du rotor.

- Capteurs de température :Les RTD ou les thermistances intégrées dans les encoches du stator et sur les roulements détectent les points chauds bien avant que l’isolation ne soit compromise.

Dans les systèmes modernes, ces données alimentent des programmes de maintenance prédictive qui analysent l’évolution de la résistance d’isolation, des spectres de vibration et des gradients de température.

Mise en service et essais périodiques

Une mise en service correcte et des tests de routine permettent de valider l’état du stator/rotor et le réglage de l’AVR :

- Résistance d’isolement (IR) et indice de polarisation (PI) :État initial après installation ; évolution dans le temps pour détecter toute humidité ou contamination.

- Tests de surtension et d’hypotension (le cas échéant) :Vérifier l’isolation des spires et de la terre sur les rebobinages ou les unités suspectes.

- Analyse vibratoire :Établir des empreintes spectrales pour détecter les problèmes de roulement ou mécaniques.

- Tests de banc de charge :Charges par paliers (par exemple, par incréments de 25 %) pour vérifier la récupération de la tension et de la fréquence ; cycles de maintien pour atteindre un équilibre thermique complet.

- Tests de court-circuit/défaut (contrôlés) :Confirmer les hypothèses de coordination et le comportement de l’AVR (en suivant les instructions du fabricant).

durcissement environnemental

Les groupes électrogènes de secours sont installés là où se trouvent les charges critiques, même si les conditions ne sont pas toujours optimales :

- Brouillard salé / littoral :Des éléments de fixation en acier inoxydable, des systèmes de revêtement améliorés et des boîtes de jonction étanches protègent le stator et les diodes rotatives.

- Environnement industriel poussiéreux :Une meilleure filtration, des enceintes pressurisées et un nettoyage fréquent permettent d’éviter l’abrasion de l’isolation et l’obstruction des voies de refroidissement.

- Altitude:Une densité d’air réduite diminue l’efficacité du refroidissement ; il faut donc réduire la puissance ou choisir des châssis plus grands pour maintenir la même élévation de température.

- Ambiance élevée :Vérifiez que les ventilateurs, les conduits et le renouvellement d’air de la pièce répondent aux exigences de refroidissement de l’alternateur ; envisagez des améliorations de classe pour le vernis et la résine.

Modes de défaillance courants et comment les choix de conception les préviennent

Défaillance de l’isolation de l’enroulement du stator

- Causes :Cyclage thermique, contamination, vibrations.

- Prévention:Élévation de température modérée, imprégnation VPI, cales à fentes solides, voies d’air propres, RTD intégrés.

Défaillance de l’enroulement d’excitation du rotor ou de la diode

- Causes :surexcitation, emballement thermique, pics de tension et jeu mécanique.

- Prévention:Dissipation thermique adéquate, surveillance des diodes, régulateur de tension automatique bien réglé avec limitation V/Hz, supports d’enroulement sécurisés.

défaillance du roulement

- Causes :contamination, lubrification incorrecte, cannelures électriques (rare dans les moteurs sans balais mais possible avec les harmoniques).

- Prévention:vérification du type et de l’intervalle de graissage, des blindages, de la mise à la terre le cas échéant et de l’alignement.

Dommages induits par les vibrations

- Causes :déséquilibre, désalignement, résonance.

- Prévention:Équilibrage de précision, analyse de torsion, suivi des tendances vibratoires périodiques.

Un support robuste des encoches du stator, des enroulements du rotor soigneusement renforcés et un contrôle de qualité sur les empilements de tôles réduisent considérablement ces risques.

Des nuances de contrôle qui dépendent de la machine

- Limitation V/Hz :Lorsque le moteur accélère, le régulateur de tension automatique (AVR) doit limiter le champ magnétique afin d’éviter une surexcitation du fer du stator à basse fréquence.

- Compensation de la chute réactive :Pour les groupes mis en parallèle, la compensation de chute de tension ou de courant croisé assure le partage de la puissance réactive ; ceci interagit avec la courbe de magnétisation du rotor.

- Détection :Les régulateurs de tension automatique (AVR) à détection RMS triphasée gèrent mieux la distorsion que ceux à détection monophasée ; une meilleure détection protège le cuivre du stator contre les charges de phase inégales dans des conditions non linéaires.

Ce sont des choix logiciels (de contrôle) fondés sur des réalités matérielles (machines).