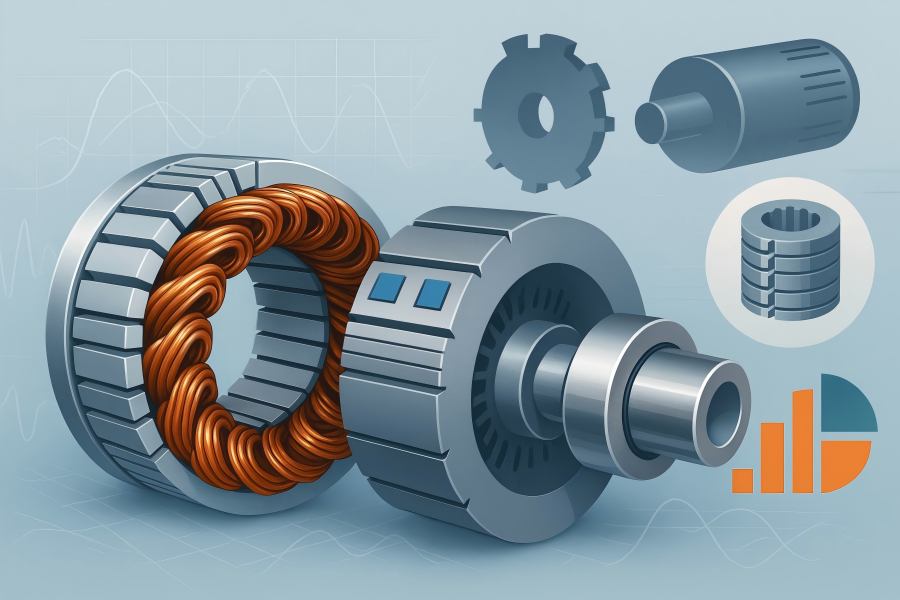

Si l’on réduit un générateur aux deux composants essentiels à ses performances et à son prix, on obtient le stator et le rotor. Qu’il s’agisse d’un alternateur industriel pour une centrale de cogénération, d’une centrale hydroélectrique à vitesse moyenne, d’une génératrice synchrone à aimants permanents pour éolienne ou d’un système d’excitation sans balais pour turbine à gaz, la majeure partie des coûts matériels, des efforts d’ingénierie et des risques liés aux délais se concentre sur ces deux ensembles.

Topologie, puissance nominale et profil de service de la machine

La topologie définit la nomenclature de base (BOM) pour le stator et rotor du générateurUn générateur synchrone à excitation bobinée avec un rotor cylindrique ne ressemble en rien à une machine hydroélectrique à pôles saillants, et les deux diffèrent des générateurs synchrones à aimants permanents (PMSG) et des générateurs à induction.

- Synchrone à champ bobiné (rotor cylindrique, type « turbo ») :Le rotor est composé d’un corps forgé coûteux, de tolérances serrées, de tests de survitesse et d’un équilibrage sophistiqué. Le stator est bobiné avec un taux de remplissage élevé des encoches et un renforcement robuste des enroulements d’extrémité pour supporter les fortes contraintes électriques à moyenne/haute tension.

- Synchronisation avec le champ opératoire (pôle saillant, style « hydro ») :Le coût du rotor est déterminé par le nombre important de pôles, de corps de pôles, de barres d’amortissement, de supports de pôles, de fixations pôle-jante et par son grand diamètre. Le stator est constitué d’une tôle épaisse et segmentée ; l’enroulement est souvent imbriqué ou ondulé avec un renforcement important.

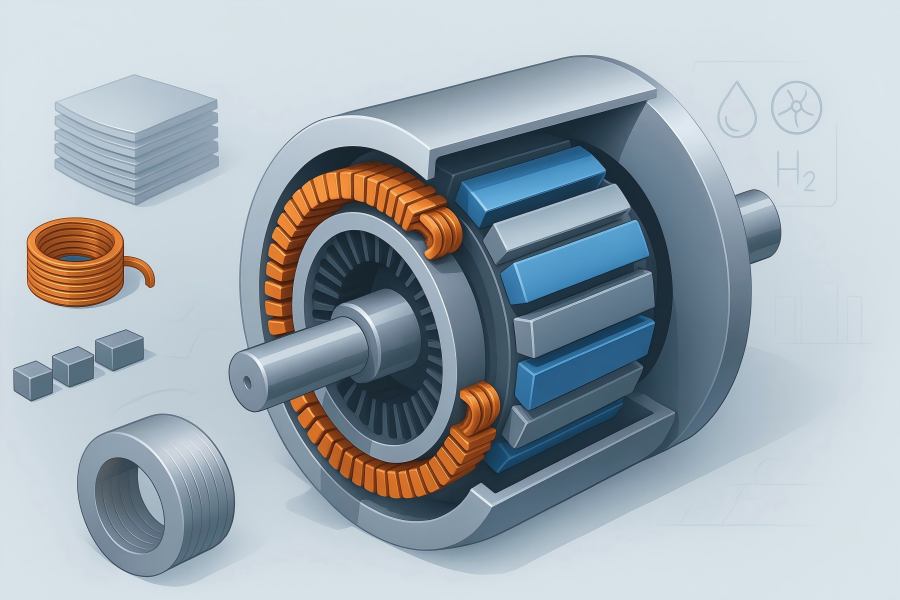

- Synchrone à aimant permanent (PMSG) :Les aimants (NdFeB ou SmCo) représentent un coût important en matériaux ; les manchons de rotor (Inconel, titane ou fibre de carbone) et la rétention/le blindage des aimants ajoutent des coûts et une complexité de test.

- Générateurs à induction (à cage) :Les barres du rotor (cuivre ou aluminium), les anneaux d’extrémité et les procédés de brasage/coulée centrifuge déterminent l’économie du rotor ; le stator est similaire à un stator de moteur de puissance comparable.

Au-delà de la topologie, de la puissance nominale et du cycle de service : la puissance apparente (kVA/MVA), le facteur de puissance, la vitesse, le cycle de service et les attentes en matière de surcharge déterminent la densité de courant, la conception thermique et la rigidité mécanique, chacune ayant une incidence sur les volumes de matériaux et la complexité de fabrication.

Règle générale :À mesure que les machines prennent de l’ampleur, les matériaux représentent une part de plus en plus importante des coûts ; pour les petites machines, la main-d’œuvre, les équipements et les coûts d’ingénierie non récurrents peuvent être relativement plus élevés.

Sélection de l’acier électrique, conception des tôles et construction du noyau

Le stator et (pour de nombreuses machines) les noyaux du rotor sont des empilements de tôles d’acier électriqueTrois aspects déterminent les coûts :

- nuance et épaisseur de l’acier :Les aciers à faibles pertes (par exemple, les aciers à haute teneur en silicium ou alliés au cobalt) et les tôles plus fines (0,35 mm → 0,27 mm → 0,20 mm) réduisent les pertes dans le noyau et permettent une densité de flux plus élevée, mais augmentent le prix au kg et peuvent accroître la quantité de rebuts. Les tôles plus fines nécessitent également un estampage/découpe laser et une manutention plus performants.

- Outillage de stratification :Les matrices progressives réduisent le coût unitaire pour les grandes séries, mais nécessitent un investissement initial en outillage et un délai de livraison. La découpe laser est flexible pour les prototypes et les petites séries, mais le coût unitaire est plus élevé et les bavures/ZAT doivent être maîtrisées.

- Facteur d’empilement et intégrité mécanique :Le facteur d’empilement (épaisseur d’acier réelle par rapport à la hauteur de l’empilement) influe sur la section magnétique effective. Un facteur d’empilement élevé exige une planéité accrue des tôles et une isolation interlaminée soignée ; un facteur faible augmente la hauteur d’empilement nécessaire (et donc le coût de l’acier). Les clavettes, les coins à queue d’aronde et les conduits de ventilation engendrent des coûts supplémentaires d’usinage et d’assemblage.

Pour les rotors à pôles saillants, l’acier du noyau polaire, les supports polaires et la configuration des boulons/rivets représentent des coûts supplémentaires. Pour les rotors à induction, les encoches de la cage, les angles d’inclinaison (pour réduire l’ondulation du couple) et la géométrie de la bague d’extrémité influent à la fois sur les performances et sur les coûts de fabrication.

Conducteurs en cuivre, technologie d’enroulement et remplissage des encoches

Le cuivre représente souvent le poste de dépense le plus important dans la nomenclature. Son coût est influencé par :

- Type de conducteur :Les bobines à fil rond à enroulement aléatoire sont moins chères, mais leur capacité de remplissage des encoches et leur classe de tension sont limitées. Les conducteurs rectangulaires bobinés (notamment les barres Roebel pour les générateurs de grande puissance) offrent une capacité de remplissage des encoches élevée, des pertes I²R réduites et une meilleure dissipation thermique, moyennant un coût de matériau et de fabrication plus élevé.

- Transposition et atténuation des courants de Foucault :Les machines de grande taille et à courant élevé nécessitent une transposition Roebel ou une transposition de brins ; cela augmente la complexité de la fabrication des bobines et les exigences en matière d’assurance qualité.

- Système d’isolation :Classe F (155 °C) contre Classe H (180 °C), rubans de mica, rubans de verre, charges céramiques et cycles d’imprégnation sous vide (VPI). Une tension plus élevée (par exemple, 6,6 à 15 kV) exige une isolation multicouche des spires et de la paroi de masse, une protection contre l’effet corona dans les fentes (SCP), une répartition des contraintes aux extrémités des spires et des cycles de polymérisation plus longs ; autant d’éléments qui augmentent le coût de la main-d’œuvre et de la résine.

- Facteur de remplissage des emplacements :Augmenter le remplissage des fentes de 40-45 % à une plage de 55-60 % réduit les pertes de cuivre et la longueur de la machine, mais augmente la précision de fabrication de la bobine, les limites de la force d’insertion et le risque de dommages, ce qui augmente souvent les coûts de rebut et de retouche.

- La volatilité des marchés est loin d’être négligeable :Les fluctuations du prix du cuivre peuvent faire varier le coût global d’un générateur de plusieurs pourcents. De nombreux fournisseurs indexent leurs prix sur le LME/COMEX et incluent des clauses de couverture ou d’indexation.

Estimation approximative de la masse de cuivre (stator) :

mAvec≈ pAvec× Fcondition× Lsignifier× Ntours

où Φcondition= section efficace du conducteur (corrigée de l’isolation), Lsignifier= longueur moyenne de spires, enroulement compris, Ntours= nombre total de tours par phase × nombre de phases. Multiplier par un facteur de correction de remplissage des emplacements et un facteur de rebut (3 à 8 %) pour obtenir un budget réaliste.

Matériaux du rotor et spécifications de fabrication

Le rotor est la partie de nombreux générateurs qui concentre les risques et qui fait l’objet de nombreux tests.

- Rotors cylindriques (turbo) :On commence par une pièce forgée de grande taille en acier allié ; usinage pour une concentricité et un état de surface précis ; rainurage pour les enroulements de champ ; bagues de retenue d’extrémité (souvent en acier austénitique haute résistance) ; essais de survitesse ; équilibrage dynamique à grande vitesse ; et CND (UT, MPI). Les délais de forgeage et la traçabilité de l’assurance qualité augmentent le coût, surtout pour les unités supérieures à 50 MVA.

- Rotors à pôles saillants :De nombreux pôles, chacun doté d’un noyau feuilleté, d’un enroulement d’excitation en cuivre et de barres d’amortissement. Les coûts s’accumulent entre la fabrication des pôles, leur fixation à la jante et la fabrication de celle-ci. Les grands diamètres augmentent les contraintes mécaniques et les difficultés de transport.

- Rotors PMSG :Les aimants constituent un élément essentiel du processus. Les aimants NdFeB, prédominants, exigent une gestion rigoureuse de la chaîne d’approvisionnement (forte teneur en terres rares, coercivité en fonction de la température, protection contre la corrosion). Les manchons de retenue (Inconel/titane/carbone) et les écrans contre les courants de Foucault permettent de limiter les pertes et les risques mécaniques à grande vitesse. Les dispositifs de magnétisation et les systèmes de prévention de la démagnétisation en cours de production représentent des coûts spécifiques.

Rotors à induction :Cages en barres de cuivre ou en aluminium moulé, brasage/moulage des barres et intégrité des anneaux d’extrémité. La géométrie oblique et des fentes complexifie le processus ; les cages à grande vitesse exigent une maîtrise rigoureuse de la métallurgie pour éviter les fissures sous l’effet de la force centrifuge.

Méthode de refroidissement et architecture thermique

La conception thermique détermine non seulement les matériaux, mais aussi les étapes du processus :

- Refroidi par air :Complexité d’investissement minimale ; les coûts s’accumulent en raison de la plus grande quantité de fer/cuivre nécessaire pour respecter les limites de température et de la robustesse des ventilateurs/conduits.

- Refroidi à l’hydrogène :Permet une densité de puissance plus élevée et une perte par frottement réduite, mais implique des joints à hydrogène, des systèmes d’huile d’étanchéité, des panneaux à gaz, une surveillance de la pureté et une conformité de sécurité supplémentaire – des coûts et des implications OPEX substantiels.

- Barres de stator refroidies directement par eau :Les conducteurs creux, les collecteurs, la détection des fuites et les contrôles de propreté (eau déminéralisée, conductivité) augmentent les coûts de fabrication et d’assurance qualité, mais permettent des conceptions compactes à courant élevé.

- Les conduits de ventilation intégrés et les cales en haut des dents influencent la conception du laminage, les entretoises d’enroulement d’extrémité et le renforcement ; chacun représente une ligne de coût.

Une élévation de température admissible plus élevée (par exemple, classe H par rapport à F) peut réduire la masse de cuivre/fer, mais peut raccourcir la durée de vie de l’isolation ou augmenter le risque de non-respect de la garantie ; les acheteurs avisés examinent le coût total sur toute la durée de vie, et pas seulement le coût initial.

Tolérances mécaniques, dynamique et équilibrage

Les rotors à grande vitesse exigent une précision extrême en termes de faux-rond, de concentricité et d’état de surface. L’équilibrage selon la norme ISO 21940 (souvent G2.5 ou plus précis) sur plusieurs plans, ainsi que les essais de survitesse, nécessitent des bancs d’essai et des instruments spécialisés et mobilisent souvent une journée entière, voire plus, de travail en atelier par rotor. Les rotors à pôles saillants de grande taille requièrent une correspondance précise des profils de pôles et un ajustement rigoureux des barres d’amortissement afin d’éviter tout balourd et toute vibration. L’ensemble de ces opérations exige une main-d’œuvre importante et un équipement de test conséquent.

Les systèmes de renfort d’enroulement d’extrémité (blocages, attaches, composants riches en résine) doivent résister aux forces électrodynamiques en cas de défauts ; le temps d’ingénierie et de fabrication nécessaire pour construire et qualifier ces structures représente un facteur de coût discret mais important.

Assurance qualité, tests et documentation

Il faut s’attendre à ce qu’une part croissante des coûts soit imputable à l’assurance qualité, à l’inspection et aux tests :

- Matériaux entrants :Certificats d’aciérie, courbes de coercivité et de BH des aimants, conductivité du cuivre et contrôles dimensionnels.

- En cours de traitement :Tests de pertes dans le noyau (Epstein ou anneau), tests de défauts interlames du noyau EL-CID, tests de surtension sur les bobines, décharges partielles (DP) à tension nominale et en surtension, rigidité diélectrique, indice de polarisation de la résistance d’isolement, tests de flux annulaire et vérification des sondes RTD. Les barres refroidies à l’eau doivent faire l’objet de tests d’étanchéité hydrostatiques/à l’hélium.

- Final:Essais de chauffe, de survitesse (rotor), de pertes à vide, de court-circuit et de cartographie du rendement (conformément aux spécifications). Chaque essai engendre un surcoût en temps de préparation et en énergie, et nécessite une validation technique.

- Documentation:Dossiers de traçabilité, plans d’inspection et d’essais (PIE), procédures de soudage, rapports d’essais non destructifs et plans de récolement : si votre application est réglementée (énergies renouvelables, nucléaire, éolien offshore), la documentation peut représenter un pourcentage à deux chiffres des coûts de développement non récurrents.

Normes, certifications et conformité réglementaire

La conformité détermine les choix de conception et le périmètre des tests :

- Série IEC 60034 / IEEE Std 115, NEMA MG-1, ISO 21940 (équilibrage), ISO 9001/14001, compatibilité du code de réseau pour la production distribuée et parfois exigences de style API 541/546 dans le service pétrochimique.

- Environnements particuliers : certifications ATEX/IECEx pour les zones dangereuses, qualifications sismiques et certifications marines/offshore (DNV, ABS). Chacune de ces certifications engendre des coûts supplémentaires en termes d’heures d’ingénierie, d’outillage et parfois de matériaux alternatifs.

Taux de main-d’œuvre, niveau d’automatisation et courbe d’apprentissage de l’usine

La fabrication des générateurs reste très artisanale. L’emplacement de l’usine, l’organisation des équipes et le niveau d’automatisation ont une incidence importante sur les coûts :

- L’automatisation (bobinage, rubanage, insertion, polymérisation du vernis, robots d’empilage des tôles) s’amortit avec le volume de production. Pour les unités sur mesure et en petites séries, le travail manuel et les retouches restent prédominants.

- Effets d’apprentissage : Les premières unités du genre (FOK) nécessitent plus d’heures de fabrication et génèrent plus de rebuts. Le nombre de répétitions diminue fortement après la deuxième ou la troisième fabrication, une fois les gabarits et les systèmes de déplacement stabilisés.

Facteurs liés à la chaîne d’approvisionnement, à la logistique et à la géopolitique

- Aimants :Exposition aux risques liés à l’approvisionnement en terres rares et aux contrôles à l’exportation ; les hausses de prix et les longs délais de livraison sont fréquents.

- Pièces forgées et embouties de grande taille :La capacité des usines et les limites de transport (dégagements ferroviaires, permis routiers) influencent à la fois le prix et le calendrier.

Les droits de douane, la TVA/TPS et les règles relatives au contenu local peuvent avoir une incidence significative sur le coût final. - Fret:Les chargements hors gabarit nécessitent des caisses spéciales, des supports, une isolation antivibratoire, une protection contre la corrosion (films VCI, dessiccant) et des études d’itinéraire. Les primes d’assurance augmentent avec le poids et la valeur.

Ingénierie (NRE), personnalisation et livrables numériques

Même si la conception électromagnétique est « éprouvée », les dimensions personnalisées du châssis, l’orientation des boîtes à bornes, les systèmes de refroidissement ou les exigences d’interface avec le réseau entraînent des coûts de développement non récurrents (NRE) :

- Réoptimisation électromagnétique, analyse par éléments finis mécaniques, simulation numérique thermique et dynamique des rotors.

- Dessins, modèles 3D, approbations des plaques signalétiques et des plaques de valeurs, procédures FAT et assistance SAT sur site.

- Intégration des commandes (systèmes d’excitation, relais de protection, surveillance de l’état avec RTD, PT100/1000, température par fibre optique et surveillance de la tension d’arbre).

Les frais de réutilisation non récurrents (NRE) sont souvent un poste fixe, mais peuvent être dissimulés dans les frais généraux ; demandez à vos fournisseurs de les détailler pour comprendre le prix unitaire réel de vos commandes répétées.

Conditions de garantie, objectifs de fiabilité et marges de test

Des garanties plus longues ou des performances garanties plus élevées (rendement, élévation de température, limites de décharge partielle) augmentent la durée des essais en usine, les normes de fabrication et parfois le surdimensionnement des matériaux. Certains acheteurs demandent des essais de type supplémentaires ; ceux-ci réduisent le risque à long terme, mais augmentent le coût initial.

Structure de coûts typique et exemple de modèle

Les pourcentages exacts varient considérablement, mais pour les générateurs synchrones à excitation bobinée de moyenne à grande taille, un point de départ plausible pour la répartition des coûts directs de fabrication ressemble à ceci :

Matériaux (50–70%)

- Acier électrique : 25 à 40 % des matériaux

- Conducteurs en cuivre : 30 à 50 % des matériaux

- Isolation et résines : 5 à 10 % des matériaux

- Éléments spécifiques au rotor (pièces forgées, anneaux de retenue, barres d’amortisseur) : 15 à 30 % des matériaux

- Pour les PMSG, les aimants peuvent représenter 40 à 60 % des matériaux (et augmenter la part totale des matériaux).

Main-d’œuvre directe (15–25%)

- Assurance qualité/tests et documentation (5–12%)

- Frais généraux et services publics de l’usine (8 à 15 %)

- Emballage et logistique (2–8%)

- Ingénierie/NRE (distincte pour les nouvelles conceptions ou les premiers articles)

Un estimateur simple pour une première comparaison :

Coût unitaire ≈ (Cacier × macier) + (CAvec× mAvec) + (Caimants× maimants) + Cîle+ Cusinage+ hconstruire× rtravail + Ctest+ Cemballer/expédier+ (NRE / Nunités)

Où hconstruireest la construction en heures et rtravailLe taux horaire de main-d’œuvre est calculé en fonction de la charge. Lors de la phase préliminaire de budgétisation, les ingénieurs paramétrent souvent les masses à partir des conceptions électromagnétiques (objectifs de densité de flux, densité de courant, longueurs moyennes de spires) et adaptent l’usinage/les essais en fonction de la longueur active et du diamètre/de la vitesse du rotor.

Leviers pratiques pour réduire le coût du stator et du rotor

- Standardiser les cadres et les jeux de ressorts :Réutilisez les matrices de lamination, les supports de bobines et les kits de renfort d’enroulement. Même une petite régularité géométrique permet de gagner du temps lors de l’apprentissage.

- Optimisation de la densité de courant et du refroidissement :Une légère augmentation de la densité de courant associée à un meilleur refroidissement (par exemple, une meilleure canalisation ou un VPI amélioré) peut réduire la masse de cuivre davantage que le coût supplémentaire du matériel thermique.

- Qualité d’acier adaptée :Les tôles magnétiques haut de gamme à faibles pertes ne sont pas toujours avantageuses si votre cycle de service est faible ou si les garanties d’efficacité sont modérées. Effectuez une analyse du coût du cycle de vie avant d’opter pour une qualité supérieure.

- Longueur d’enroulement terminal de l’ingénieur vers le bas :La longueur moyenne de spire (MTL) est un facteur multiplicateur silencieux de la masse de cuivre. Une géométrie optimisée des dents d’encoche et des rayons de courbure plus serrés permettent de réduire la MTL et la masse de cuivre.

- Spécifiez des tolérances réalistes et une portée de test :N’exigez pas des spécifications excessives en matière de qualité d’équilibrage ou de tests supplémentaires, sauf si l’application le requiert réellement. Un excès de prudence se traduit par des délais d’atelier supplémentaires.

- Choisir la méthode d’enroulement en fonction de la tension et du volume :Le bobinage aléatoire peut convenir aux unités compactes basse tension ; le bobinage moulé est judicieux à moyenne tension ou lorsque le rendement exige un taux de remplissage élevé des encoches.

- Utilisez des stators et des ensembles de pôles modulaires :Facilite la production et l’expédition en parallèle, réduisant ainsi les goulots d’étranglement et les coûts de transport.

- Négocier l’indexation et la couverture des matières premières :Lier les surcharges de cuivre et d’aimants aux indices ; clarifier les fenêtres d’ajustement pour éviter les modifications de commande « surprises ».

- Privilégiez la maintenabilité, et pas seulement le coût initial :Un meilleur positionnement des RTD, un acheminement propre des collecteurs d’eau et des enroulements d’extrémité accessibles raccourcissent le temps d’entretien et réduisent les dépenses sur l’ensemble du cycle de vie, même si le coût initial est légèrement plus élevé.

Des cas particuliers qui font varier considérablement les coûts

- Conception à haute vitesse (>3 000 tr/min) :Les contraintes circonférentielles du rotor font grimper les coûts liés au choix des matériaux (bagues de retenue/manchons), à l’assurance qualité et à l’équilibrage.

- Très faible vitesse / très grand diamètre (hydrodynamique multipolaire) :L’épaisseur du culasse du stator, les dispositifs de construction du noyau et le transport deviennent prépondérants ; la main-d’œuvre d’assemblage sur site devient un élément matériel.

- Environnements difficiles :Les applications offshore/marines, le service hydrogène, la haute altitude ou les températures ambiantes élevées exigent des revêtements, des joints d’étanchéité et des déclassements qui modifient la combinaison de matériaux et de tests.

- garanties de performance liées au code de grille ou aux spécificités :Des garanties d’efficacité élevée, de faible distorsion harmonique totale (THD) ou de faibles vibrations nécessitent un temps de test supplémentaire et parfois une surdimensionnement.