En robotique, en usinage CNC et en automatisation industrielle, les servomoteurs sont essentiels pour un contrôle précis des mouvements. Leurs performances, leur rendement, leur couple, leur vitesse et leur comportement thermique dépendent fortement du noyau du rotor et du stator. La compréhension des caractéristiques du noyau du rotor permet aux fabricants d’adapter leurs choix de conception aux besoins des applications.

Principes fondamentaux de la conception du noyau du rotor des servomoteurs

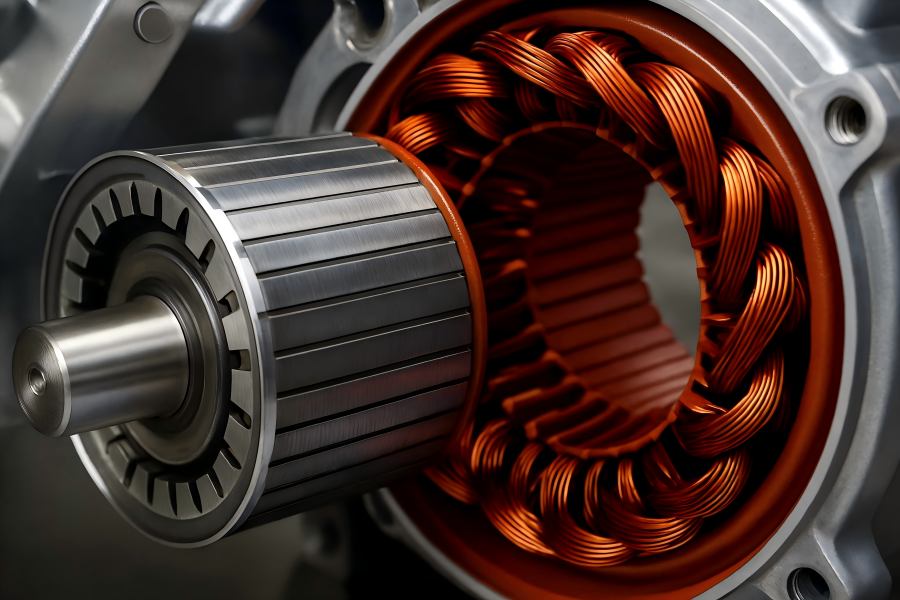

Lenoyau du rotor du servomoteurLe noyau du rotor est essentiel au fonctionnement du moteur, car il interagit directement avec le champ magnétique du stator. Pour comprendre sa conception, il est important d’examiner au préalable les critères de performance clés qui définissent son fonctionnement.

Critères de performance de base

Les performances d’un noyau de rotor sont principalement influencées par :

- Propriétés magnétiques :La capacité du noyau du rotor à supporter les champs magnétiques détermine l’efficacité avec laquelle le moteur génère le couple. Les systèmes hautes performances doivent présenter des pertes dans le noyau minimales et une perméabilité magnétique élevée.

- Pertes principales :Le rendement du moteur dépend largement des pertes dans le noyau, telles que l’hystérésis et les courants de Foucault. Avec le temps, ces pertes, qui transforment l’énergie électrique en chaleur, entraînent une usure et une baisse de performance.

- Résistance mécanique :Le noyau d’un rotor doit résister aux contraintes mécaniques générées lors d’un fonctionnement à haute vitesse. La résistance et la durabilité du matériau utilisé sont essentielles pour prévenir toute déformation et garantir des performances constantes.

- Comportement thermique :Le noyau du rotor doit également dissiper efficacement la chaleur. Les noyaux de rotor haute performance, notamment ceux utilisés dans les moteurs à grande vitesse, doivent être conçus en tenant compte du refroidissement afin d’éviter toute surchauffe.

- Précision de fabrication :La précision de fabrication du rotor influe non seulement sur ses performances électriques et mécaniques, mais aussi sur sa durée de vie et son rendement. Un équilibrage précis du rotor garantit un fonctionnement régulier, sans vibrations excessives susceptibles d’endommager le système.

Classification des types de noyaux de rotor pour servomoteurs

Les noyaux de rotor de servomoteurs se déclinent en divers matériaux, géométries et procédés de fabrication. Chaque type de noyau est adapté à des exigences de performance spécifiques. En comprenant ces différences, les fabricants peuvent faire le choix le plus approprié à leurs applications.

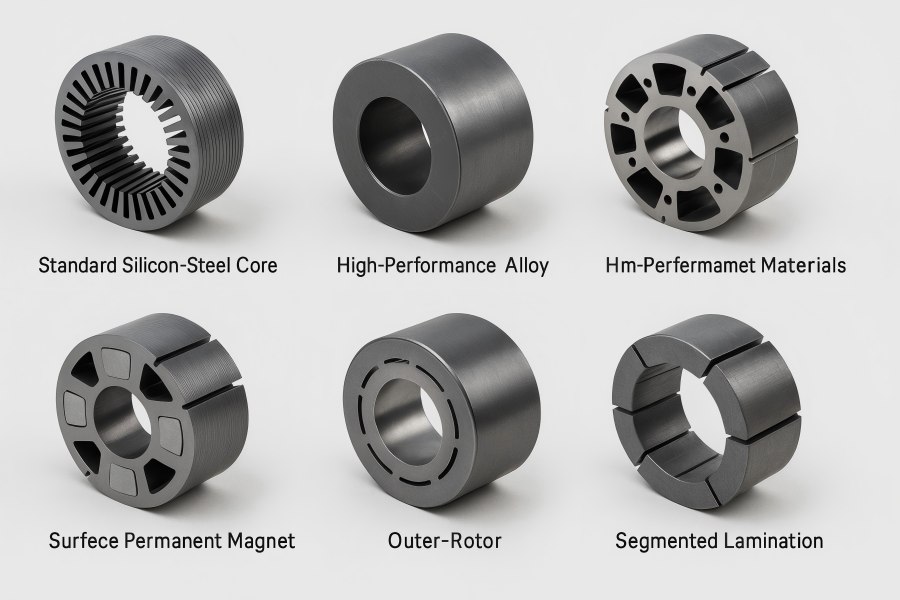

Par matériau

Le matériau dunoyau de rotorCela affecte considérablement ses caractéristiques de performance. Les matériaux les plus courants sont :

- Laminations standard à âme en acier au silicium :L’acier au silicium est largement utilisé en raison de ses propriétés magnétiques avantageuses, de son faible coût et de sa facilité de mise en œuvre. Il est souvent privilégié pour les servomoteurs d’usage général ne nécessitant pas de performances ultra-élevées.

- Alliages haute performance :Les alliages nickel-fer et cobalt-fer sont utilisés lorsqu’une densité de flux élevée, des pertes réduites et des performances supérieures à haute vitesse sont requises. Ces matériaux sont fréquemment employés dans des applications exigeant une grande précision et de hautes performances, telles que la robotique ou les moteurs aérospatiaux.

- Matériaux non traditionnels :Dans certains cas, les fabricants peuvent utiliser des matériaux composites ou des alliages non traditionnels offrant des performances supérieures à haute fréquence et une meilleure gestion thermique. Ces matériaux sont généralement plus coûteux, mais offrent des performances accrues dans des applications spécifiques.

Par la géométrie

La géométrie du noyau du rotor joue un rôle clé dans les performances du moteur :

- Noyaux de rotor rainurés ou lisses :Les noyaux de rotor à encoches comportent des encoches où sont logés les enroulements ou les aimants, ce qui peut améliorer le rendement du moteur mais peut engendrer un couple de crantage (une irrégularité dans la rotation du moteur). Les noyaux de rotor lisses, quant à eux, sont conçus pour réduire le couple de crantage et sont couramment utilisés dans les applications nécessitant une rotation fluide et continue.

- Aimant permanent intérieur (IPM) vs. Aimant permanent de surface (SPM) :Les rotors IPM possèdent des aimants placés à l’intérieur du noyau, tandis que les rotors SPM ont des aimants placés en surface. Les rotors IPM sont souvent plus efficaces car ils permettent un meilleur contrôle du flux magnétique et une moindre démagnétisation sous charge.

- Conception à rotor externe vs. conception à rotor interne :Dans les moteurs à rotor externe, le rotor entoure le stator, tandis que dans les moteurs à rotor interne, le rotor est logé à l’intérieur du stator. Les moteurs à rotor externe sont généralement utilisés pour les applications nécessitant un couple élevé à basse vitesse, tandis que les moteurs à rotor interne, plus compacts, conviennent aux applications à haute vitesse.

Par méthode de fabrication

La méthode de fabrication utilisée pour créer les noyaux de rotor peut avoir un impact significatif sur leurs performances et leur coût :

- Piles laminées :La plupart des noyaux de rotor sont constitués de tôles d’acier laminées, ce qui réduit les pertes par courants de Foucault en limitant le passage du courant à l’intérieur des lamelles. Ces noyaux sont généralement collés, soudés ou rivetés pour former le rotor final.

- Laminations segmentées :Pour les géométries de rotor spécifiques, on utilise des tôles segmentées. Il s’agit de tôles conçues sur mesure qui offrent une plus grande flexibilité dans la conception du rotor, notamment en ce qui concerne la forme et la conception des encoches.

- Fabrication de précision :Les noyaux de rotor des servomoteurs haute performance exigent une grande précision lors de leur fabrication, notamment pour l’équilibrage, l’usinage et les tests. Les moteurs à grande vitesse, en particulier, nécessitent une fabrication méticuleuse afin de garantir l’équilibrage du rotor sous charges dynamiques.

Avantages et inconvénients de chaque type

| Type de noyau de rotor | Avantages | Inconvénients |

| Laminations standard en acier au silicium | Économique et fiable pour les applications générales | Densité de flux magnétique plus faible, pertes plus élevées |

| Alliages haute performance (Ni-Fe, Co-Fe) | Densité de flux plus élevée, meilleur rendement à haute vitesse | Fabrication plus coûteuse et plus complexe |

| Noyaux de rotor lisses | Réduction des à-coups, fonctionnement plus fluide | Peut ne pas atteindre la densité de couple optimale |

| Noyaux de rotor à fentes | Couple de sortie plus élevé, idéal pour de nombreuses applications | Peut engendrer un couple de crantage et du bruit. |

| Conception à rotor interne | Performances compactes et à haute vitesse | Densité de couple plus faible à basse vitesse |

| Conception à rotor externe | Couple élevé, meilleure dissipation de la chaleur | Plus grand, inertie plus élevée, poids plus important |

Adaptation du type de noyau de rotor aux exigences de l’application

Les servomoteurs sont utilisés dans une vaste gamme d’applications, chacune présentant des exigences spécifiques en termes de vitesse, de couple et de précision. Le choix du noyau de rotor approprié est crucial pour garantir des performances optimales.

- Robotique à haute dynamique :Les rotors à faible inertie sont idéaux pour la robotique, car ils permettent une accélération et une décélération rapides. Ces rotors sont souvent fabriqués à partir d’alliages haute performance afin de garantir des pertes minimales et un couple élevé à basse vitesse.

- Machines-outils à commande numérique / Automatisation industrielle :Pour les applications industrielles courantes, les noyaux de rotor standard en acier au silicium peuvent suffire. Ces noyaux offrent un bon compromis entre coût et performance, et supportent efficacement des vitesses et des charges modérées.

- Moteurs de précision à entraînement direct :Pour les applications exigeant un contrôle extrêmement précis, comme les systèmes à entraînement direct, on peut utiliser des conceptions à rotor externe. Ces conceptions permettent un diamètre de rotor plus important, ce qui se traduit par un couple plus élevé à bas régime.

- Servomoteurs à coût maîtrisé ou à usage général :Lorsque le coût est un facteur déterminant, les noyaux laminés en acier au silicium constituent une option fiable et économique sans trop sacrifier les performances.

| Application | Type de noyau de rotor recommandé | Raisonnement |

| Robotique à haute dynamique | Noyaux de rotor en alliage haute performance à faible inertie | Accélération rapide, couple élevé à bas régime |

| Machines-outils à commande numérique | Noyaux de rotor standard en acier au silicium | Fiable, économique, performances modérées |

| Précision à entraînement direct | Conception à rotor externe à haute densité de flux | Couple élevé à bas régime, contrôle précis |

| Applications sensibles aux coûts | Noyaux de rotor standard en acier au silicium | Des performances équilibrées à faible coût |

Considérations relatives à la conception et à la fabrication des noyaux de rotor

Pour les fabricants de rotors et de stators, comprendre comment optimiser la conception du noyau du rotor est essentiel pour fournir des solutions performantes. Les principaux points à prendre en compte sont les suivants :

- Sélection des matériaux :Le choix entre les tôles d’acier au silicium et les alliages haute performance dépend des besoins de l’application en termes de densité de flux, de vitesse et de précision.

- Épaisseur de la stratification et hauteur d’empilement :Des tôles plus épaisses réduisent les pertes dans le noyau, mais augmentent le poids. Pour obtenir les performances souhaitées, il est nécessaire d’équilibrer la hauteur et l’épaisseur de l’empilement.

- Géométrie du rotor et conception des encoches :La géométrie des encoches du rotor influe sur le couple, le rendement et les performances thermiques du noyau. Une conception soignée est nécessaire pour minimiser les pertes tout en préservant les performances.

- Tests et équilibrage :Pour éviter les vibrations susceptibles de provoquer une usure et une panne, les noyaux de rotor doivent être soigneusement équilibrés.

- Gestion thermique :Une dissipation thermique efficace est indispensable pour éviter la surchauffe. Les noyaux de rotor bénéficiant d’une meilleure gestion thermique offriront une durée de vie plus longue et une fiabilité accrue dans les environnements exigeants.

Études de cas

Pour illustrer davantage l’importance du choix du noyau du rotor, prenons en considération les études de cas suivantes :

- Amélioration du servomoteur du bras robotisé :Le servomoteur d’un bras robotisé a été modernisé : son rotor standard en acier au silicium a été remplacé par un rotor en alliage haute performance. Cette nouvelle conception a permis de réduire le poids et l’inertie, autorisant ainsi une accélération plus rapide et des mouvements plus précis.

- Conception de moteurs CNC :Pour une machine CNC, un rotor en acier au silicium économique a été choisi. Ce rotor offrait un bon compromis entre coût et performance, supportant les vitesses modérées et les couples élevés requis par la machine.