L’épaisseur des tôles est cruciale pour le rendement et les performances des moteurs électriques, notamment dans les applications telles que les véhicules électriques, les machines industrielles et la production d’électricité.

Des tôles plus fines réduisent les pertes d’énergie, notamment dues aux courants de Foucault, tandis que des tôles plus épaisses améliorent la résistance mécanique du moteur. La clé est de trouver l’épaisseur idéale pour concilier rendement, performance et durabilité.

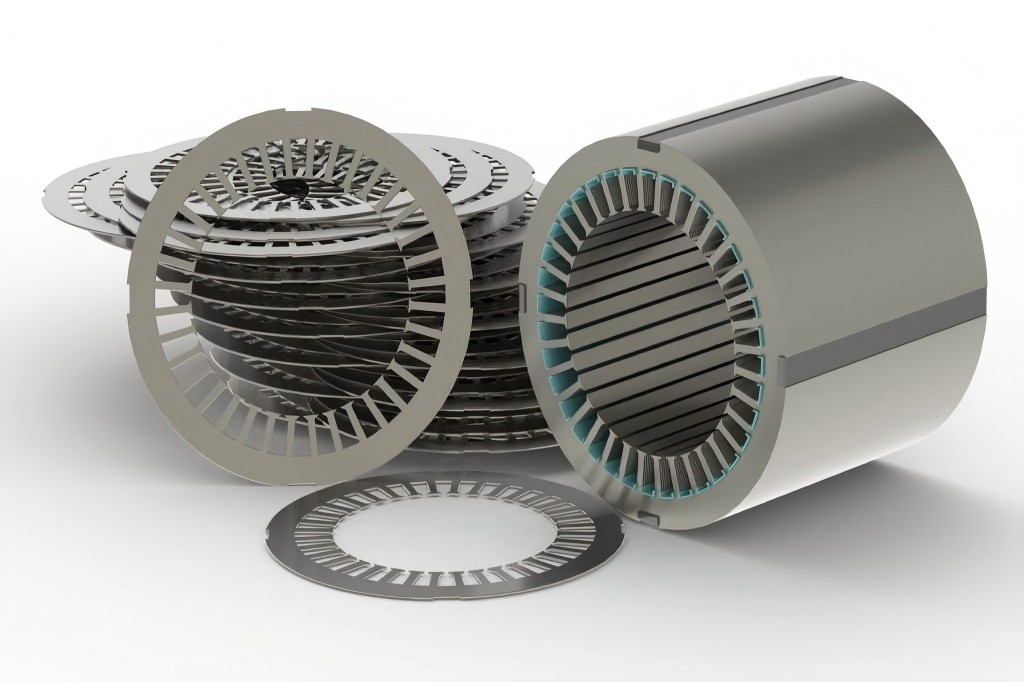

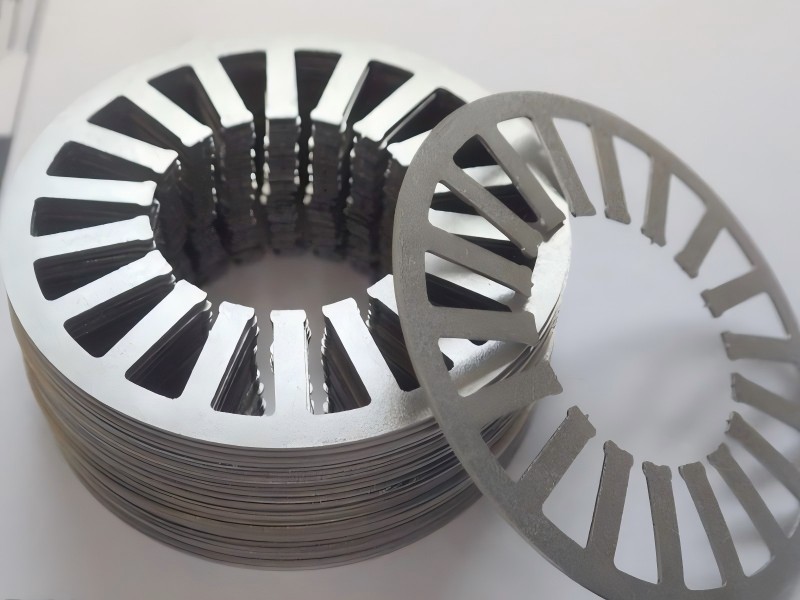

Que sont les tôles de moteur ?

L’acier électrique est utilisé pour fabriquer des tôles fines destinées aux noyaux de moteurs électriques, tels que les tôles de stator et de rotor. Ces tôles sont isolées pour éviter les courants de Foucault, qui circulent en boucle à l’intérieur du noyau lorsqu’ils sont soumis à un champ magnétique fluctuant. Améliorer le rendement du moteur en réduisant les pertes thermiques nécessite de réduire les courants de Foucault.

Les tôles limitent le trajet de ces courants de circulation. La résistance aux courants de Foucault est accrue par des tôles plus fines, ce qui réduit les pertes d’énergie correspondantes. Cependant, des tôles plus fines peuvent entraîner des contraintes mécaniques plus importantes dans le noyau, ce qui peut augmenter la production de chaleur et réduire la résistance mécanique du moteur.

En revanche, des tôles plus épaisses peuvent offrir un meilleur soutien structurel au noyau et réduire la production de chaleur, mais elles augmentent également les pertes par courants de Foucault. La clé de la conception d’un moteur haute performance réside dans la recherche de l’épaisseur de tôle idéale qui équilibre ces facteurs opposés.

Le rôle des pertes par courants de Foucault

Les pertes par courants de Foucault sont un facteur majeur dans la conception des moteurs. Ces courants génèrent de la chaleur dans le noyau du moteur, réduisant ainsi son rendement. La relation entre l’épaisseur des tôles et les pertes par courants de Foucault peut être exprimée mathématiquement :

Peddy=B² .f².d²/p

Où :

- Pedd est la perte par courants de Foucault,

- B est la densité du flux magnétique,

- f est la fréquence du courant alternatif,

- d est l’épaisseur des tôles,

- ρ est la résistivité du matériau.

Comme le suggère la formule, les pertes par courants de Foucault augmentent de manière quadratique avec l’épaisseur des tôles. Par conséquent, l’utilisation de tôles plus fines peut réduire considérablement ces pertes. Dans les applications à haut rendement comme les véhicules électriques, les moteurs à tôles plus fines sont privilégiés pour minimiser les pertes d’énergie.

Cependant, cela présente des difficultés telles que l’accumulation de chaleur et la fragilité structurelle, en particulier dans les applications à couple élevé.

Effet de l’épaisseur des lamelles sur le rendement du moteur

Le rendement du moteur est directement influencé par l’épaisseur des lamelles utilisées. L’épaisseur optimale varie en fonction de l’application et des conditions de fonctionnement du moteur.

Lamelles fines pour un rendement accru

Des lamelles plus fines sont avantageuses pour les moteurs privilégiant un rendement élevé, comme ceux des véhicules électriques ou des sources d’énergie renouvelables. Elles limitent le passage des courants de Foucault, réduisant ainsi leur impact et, par conséquent, les pertes d’énergie du moteur.

Cependant, cela implique également une fabrication plus précise et des systèmes de refroidissement plus sophistiqués pour gérer la chaleur supplémentaire générée.

Lamelles plus épaisses pour une durabilité accrue

Dans les applications où la durabilité et la résistance mécanique du moteur sont primordiales, comme les machines industrielles ou les équipements lourds, des lamelles plus épaisses sont souvent utilisées.

Bien que ces lamelles plus épaisses entraînent des pertes par courants de Foucault plus importantes, elles améliorent l’intégrité structurelle globale du moteur, lui permettant de supporter davantage de contraintes mécaniques. Ces moteurs fonctionnent souvent à basse vitesse, où l’impact des courants de Foucault est moins prononcé que dans les applications à grande vitesse.

Tableau : Effet des performances du moteur sur l’épaisseur de la tôle

| Épaisseur de la tôle (mm) | Perte par courant de Foucault (W) | Rendement (%) | Génération de chaleur (W) |

| 0,2 | 15,4 | 96,5 | 6,8 |

| 0,3 | 22,1 | 94,8 | 9,4 |

| 0,4 | 30,3 | 92,4 | 13,5 |

| 0,5 | 39,7 | 89,9 | 17,6 |

Comme le montre le tableau, une lamination plus fine (0,2 mm) entraîne des pertes par courants de Foucault plus faibles et un rendement supérieur. Un compromis s’impose cependant : la production de chaleur augmente et peut nécessiter des mesures de refroidissement supplémentaires.

Facteurs influençant l’épaisseur optimale de la tôle

Trouver l’épaisseur de tôle idéale nécessite la prise en compte de plusieurs paramètres, notamment :

- Type de moteur et application : Les moteurs de véhicules électriques, par exemple, exigent un rendement élevé, nécessitant souvent des tôles plus fines. À l’inverse, les moteurs utilisés pour des applications industrielles lourdes peuvent nécessiter des tôles plus épaisses pour améliorer l’intégrité structurelle.

- Matériau magnétique : Le choix du matériau magnétique joue un rôle important dans la détermination de l’épaisseur de tôle appropriée. Les propriétés magnétiques avantageuses de l’acier au silicium en font un matériau populaire. Des alliages spéciaux hautes performances, comme le cobalt ou les alliages de fer, peuvent également influencer la conception des tôles.

- Vitesse et fréquence : La fréquence et la vitesse de fonctionnement du moteur déterminent l’ampleur des pertes par courants de Foucault. Les moteurs à grande vitesse nécessitent généralement des tôles plus fines pour réduire ces pertes.

- Gestion thermique : Les moteurs à tôles plus fines nécessitent souvent une meilleure gestion thermique en raison de la production accrue de chaleur. Les systèmes de refroidissement doivent être optimisés pour éviter la surchauffe des moteurs à haut rendement.

- Contraintes de fabrication : La précision de fabrication est essentielle lors de l’utilisation de tôles minces. Les techniques de fabrication modernes, comme la découpe laser ou l’emboutissage de haute précision, permettent de produire des tôles plus fines et plus homogènes, même si elles peuvent s’avérer plus coûteuses que les méthodes traditionnelles.

Rôle de l’épaisseur de tôle dans différents types de moteurs

L’épaisseur de tôle idéale dépend du type de moteur et de son application, en tenant compte de facteurs tels que la vitesse, le couple et le rendement énergétique. Vous trouverez ci-dessous une analyse des différents types de moteurs et de leur épaisseur de tôle typique.

Moteurs de véhicules électriques :

Les moteurs de véhicules électriques privilégient l’efficacité et la performance. C’est pourquoi des tôles plus fines (environ 0,2 à 0,3 mm) sont souvent utilisées pour réduire les pertes par courants de Foucault et améliorer le rendement énergétique.

Ces moteurs fonctionnent également à des vitesses élevées et nécessitent des systèmes de refroidissement précis pour gérer la chaleur générée par les tôles minces.

Moteurs industriels :

Les moteurs industriels sont souvent soumis à de fortes contraintes mécaniques et requièrent une plus grande durabilité. Des tôles plus épaisses (0,4 à 0,5 mm) sont généralement utilisées pour offrir la résistance nécessaire à la gestion de charges de couple élevées sans compromettre l’intégrité structurelle.

Bien que le rendement de ces moteurs puisse être légèrement inférieur, leur résistance accrue garantit une durée de vie plus longue et des performances fiables.

Appareils électroménagers :

Les moteurs utilisés dans les appareils électroménagers, tels que les ventilateurs, les climatiseurs et les machines à laver, utilisent généralement des tôles de 0,2 à 0,35 mm. Ces moteurs offrent un excellent compromis entre efficacité et coût, et leur vitesse de fonctionnement est généralement plus faible, ce qui réduit le recours à des tôles extrêmement fines.

Tableau : Épaisseur de laminage par type de moteur

| Type de moteur | Épaisseur de la tôle (mm) | Applications typiques |

| Véhicules électriques (VE) | 0,2 – 0,3 | Voitures électriques, bus, applications à haute efficacité |

| Moteurs industriels | 0,4 – 0,5 | Machines lourdes, compresseurs, pompes |

| Appareils ménagers | 0,2 – 0,35 | Ventilateurs, climatisation, machines à laver |

Rôle des matériaux dans l’épaisseur des tôles

Le matériau des tôles influence significativement l’épaisseur optimale. La production de moteurs utilise fréquemment des matériaux hautes performances comme l’acier électrique à grains non orientés (AGOES) et l’acier électrique à grains orientés (GOES). L’acier GOES est particulièrement efficace pour les moteurs à haut rendement, car il améliore les propriétés magnétiques selon des orientations de grains spécifiques, permettant ainsi des tôles plus épaisses sans pertes excessives par courants de Foucault.

L’acier à grains non orientés est cependant utilisé dans les moteurs à usage général. Il est moins coûteux que l’acier GOES, mais nécessite des tôles plus fines pour obtenir des performances similaires.

Tableau : Type de matériau et son impact sur l’épaisseur des tôles

| Type de matériau | Épaisseur de tôle optimale (mm) | Rendement (%) | Considérations de coût |

| Acier électrique à grains orientés | 0,2 – 0,4 | 96–98 | Élevé |

| Acier électrique non orienté | 0,15 – 0,3 | 90–94 | Plus faible |

| Alliages haute performance | 0,1 – 0,2 | 98–99 | Très élevé |

Innovations dans la fabrication de tôles pour moteurs

Les fabricants cherchent constamment à améliorer leurs procédés de fabrication et leurs conceptions de tôles afin de répondre aux besoins des applications contemporaines. L’emboutissage et la découpe laser sont deux techniques principales de fabrication de tôles.

- Estampage : Il s’agit d’un procédé à grande vitesse permettant de produire de grandes quantités de tôles. Bien que l’emboutissage soit économique, il n’offre pas toujours la précision requise pour des tôles ultra-fines.

- Découpe laser : La découpe laser offre un contrôle beaucoup plus précis de l’épaisseur et des dimensions, ce qui la rend idéale pour les applications haute performance. Cependant, ce procédé est plus coûteux et plus lent.

Des technologies émergentes, telles que la fabrication additive (impression 3D), sont également explorées pour produire des tôles de moteurs personnalisées, permettant aux fabricants d’ajuster précisément l’épaisseur et les propriétés des matériaux pour des applications spécifiques.

Performance vs coût : trouver le juste milieu

L’un des principaux défis de la conception de moteurs est de trouver le juste équilibre entre performance et coût. Des tôles plus fines offrent généralement un meilleur rendement, mais sont plus coûteuses à produire en raison de la nécessité d’une fabrication de haute précision. En revanche, des tôles plus épaisses peuvent réduire le coût de production, mais peuvent également entraîner une baisse du rendement global.

Le coût de fabrication dépend du matériau utilisé. Les matériaux hautes performances comme les GOES sont plus chers que l’acier électrique standard, mais offrent de meilleures propriétés magnétiques et des pertes d’énergie plus faibles. En fin de compte, l’épaisseur de tôle idéale dépend des besoins spécifiques du moteur, tels que son application, sa vitesse et l’équilibre entre rendement et durabilité.

Conclusion

L’épaisseur de tôle du moteur affecte son rendement, ses performances et sa durabilité. L’épaisseur idéale dépend de l’utilisation, du matériau et des conditions du moteur. Les moteurs hautes performances, comme ceux des véhicules électriques, nécessitent des tôles plus fines pour réduire les pertes d’énergie. Les moteurs industriels nécessitent des tôles plus épaisses pour plus de résistance. Les fabricants doivent équilibrer ces facteurs pour obtenir des performances optimales.