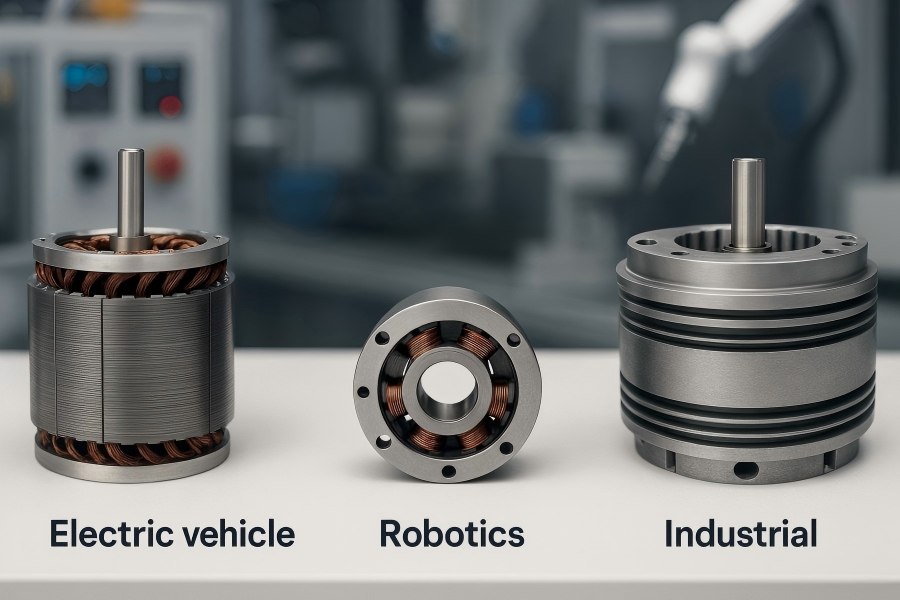

Les véhicules électriques, les robots collaboratifs et les entraînements industriels transforment l’industrie moderne et reposent tous sur des moteurs électriques haute performance. Au cœur de ces moteurs se trouvent les empilements de tôles magnétiques du stator et du rotor, qui déterminent le rendement, le couple, la vitesse de rotation, les performances thermiques et la fiabilité à long terme.

En tant que fabricant de stators et de rotors, vous savez que ces empilements ne sont pas interchangeables : une conception pour un moteur industriel de 1500 tr/min ne peut pas résister à un cycle de véhicule électrique de 20 000 tr/min, et la robotique exige un couple de crantage beaucoup plus faible et une précision plus élevée que les systèmes industriels axés sur les coûts.

Facteurs clés de performance communs à tous les marchés

Malgré la diversité de leurs environnements d’exploitation et de leurs caractéristiques d’utilisation finale, les moteurs de traction pour véhicules électriques, robotiqueLes servomoteurs et les moteurs d’entraînement industriels partagent plusieurs exigences fondamentales. Ces facteurs de performance communs définissent les attentes de base pour tous les stators et rotors. piles de lamination.

Efficacité électromagnétique

Toutes les applications nécessitent des laminations avec :

- Faibles pertes dans le noyau aux fréquences de fonctionnement pertinentes

- Perméabilité magnétique élevée

- Distribution optimale du flux

- Réduction des pertes par courants de Foucault

Le choix de la nuance de matériau (de la série standard 50AH à l’acier EV de haute qualité 20UH ou 15UH) devient un facteur déterminant.

Intégrité mécanique et précision dimensionnelle

Les empilements de laminage doivent respecter des tolérances strictes en ce qui concerne :

- Géométrie ID/OD

- Parallélisme de pile

- Hauteur de la fraise

- S’épuiser

- uniformité de la forme de la fente

- Précision de l’asymétrie (le cas échéant)

Une intégrité mécanique élevée réduit les vibrations, améliore le confort acoustique et vibratoire et prévient les défaillances prématurées à haut régime.

Comportement thermique et compatibilité avec le refroidissement

À mesure que la densité de puissance augmente, les contraintes thermiques deviennent un facteur déterminant.

Une pile de haute qualité doit :

- Être compatible avec le refroidissement par air forcé ou par liquide

- Prise en charge d’un facteur de remplissage élevé des emplacements sans surchauffe

- Minimiser les pertes par hystérésis à haute température

fabricabilité et répétabilité

Sur tous les marchés, les constructeurs automobiles s’attendent à :

- Empilage régulier (collage, soudage, rivetage, emboîtement)

- Revêtement isolant précis

- estampage à faible bavure

- Compatibilité avec les lignes de montage automatisées

Fiabilité et attentes en matière de cycle de vie

Quelle que soit l’application, les piles doivent :

- Maintenir l’intégrité structurelle et magnétique sur de longues durées de vie

- Résister à la fatigue à différents profils de régime

- Résister aux cycles thermiques sans délamination ni déformation

Ces exigences communes constituent le socle de l’ingénierie, mais les priorités et les tolérances diffèrent considérablement selon les secteurs, comme nous le verrons ci-après.

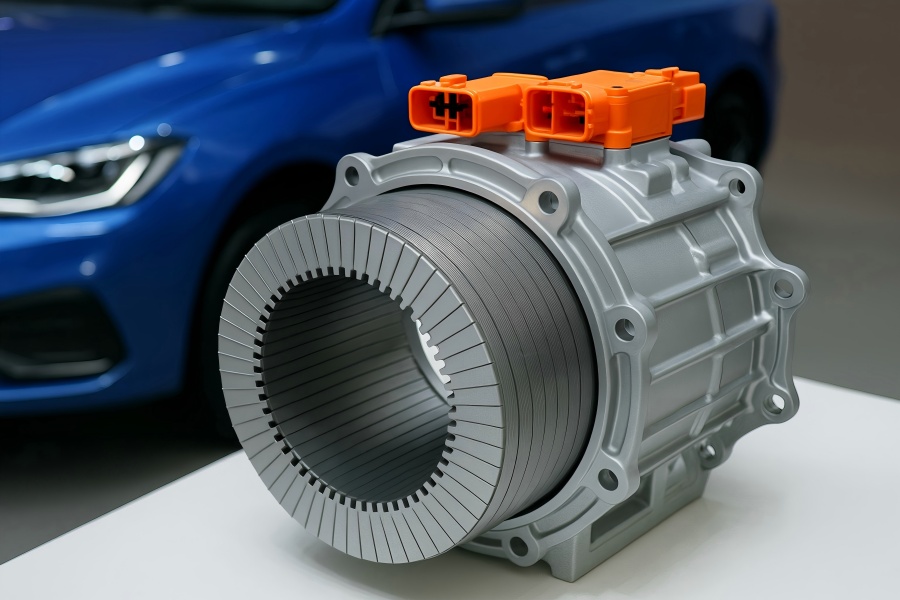

Moteurs de traction pour véhicules électriques : exigences relatives aux piles de lamination

Les moteurs des véhicules électriques fonctionnent dans un environnement caractérisé par des cycles de charge mécaniques, électriques et thermiques extrêmes. Ils nécessitent les solutions d’empilement de tôles les plus avancées parmi les trois marchés.

Profil de fonctionnement et types de moteurs

Les moteurs de traction des véhicules électriques fonctionnent à :

- Régime moteur élevé (8 000 à 20 000 tr/min et plus)

- Couple et densité de courant élevés

- Transitions de charge fréquentes

- cycles de freinage régénératif continus

Les architectures motrices courantes comprennent :

- PMSM (Moteur synchrone à aimant permanent)

- IPM (Moteur à aimant permanent intérieur)

- Moteur à induction (conception de type Tesla)

- Moteurs à réluctance commutée (émergents dans les segments sensibles aux coûts)

Ces moteurs exigent des performances de lamination exceptionnelles en raison de l’accélération constante, des larges plages de vitesse et des fluctuations thermiques.

Principales priorités de conception de la pile technologique pour les véhicules électriques

Pertes dans le noyau ultra-faibles aux hautes fréquences

Les moteurs des véhicules électriques fonctionnent avec des onduleurs PWM dont les fréquences de commutation sont de 8 à 20 kHz.

Cela nécessite :

- Feuilles laminées minces (0,27 mm → 0,1 mm)

- Acier électrique à haute teneur en silicium et à haute perméabilité

- Revêtements isolants de précision

Même une petite réduction des pertes dans le noyau peut considérablement augmenter l’autonomie et améliorer l’efficacité.

Résistance mécanique élevée et marge d’éclatement

La structure de la tôle du rotor doit résister à :

- Contrainte de traction due à un régime élevé

- Forces centrifuges

- Attraction magnétique et ondulation de couple

- Compression du manchon (fibre de carbone ou Inconel)

La conception des marges de sécurité est essentielle à la sécurité.

Optimisation NVH

Les clients de véhicules électriques exigent un fonctionnement silencieux. La conception de la pile à combustible doit minimiser :

- Couple de crantage

- bruit électromagnétique

- vibrations mécaniques

- Saturation dentaire

Les combinaisons fente/pôle et les conceptions obliques sont soigneusement sélectionnées pour éviter l’excitation harmonique.

Remplissage élevé des fentes et robustesse thermique

Un taux de remplissage élevé des fentes améliore la densité de puissance, mais augmente également la génération de chaleur. Les empilements de tôles doivent conserver leur stabilité dimensionnelle même à haute température.

Implications de la fabrication dans les applications pour véhicules électriques

La fabrication de laminage de qualité EV est définie par :

- Tolérances dimensionnelles serrées (±0,01–0,02 mm)

- Emboutissage progressif à grande vitesse ou découpe laser de précision

- Assemblage ou soudage de précision

- Traçabilité à 100 % et conformité PPAP

- Volumes de production élevés (de centaines de milliers à des millions)

Les attentes des constructeurs automobiles dans le segment des véhicules électriques dépassent largement les exigences des moteurs industriels traditionnels.

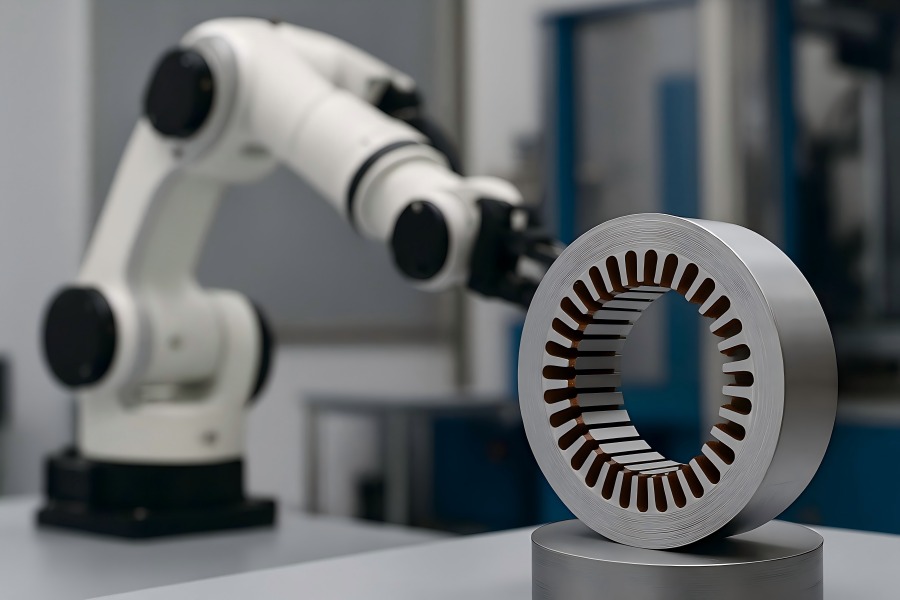

Moteurs robotiques : exigences relatives à l’empilement des laminations

Applications robotiques — notamment les robots industriels, les cobots, les exosquelettes et les servomoteurs de haute précision.

Ces systèmes nécessitent des moteurs optimisés pour la précision du mouvement plutôt que pour la puissance brute.

Profil de fonctionnement et types de moteurs

Les moteurs robotiques fonctionnent avec :

- Cycles de démarrage-arrêt fréquents

- petits mouvements angulaires

- Positionnement de haute précision

- Couple de sortie à bas régime

- Ondulation de couple minimale

Les types de moteurs courants comprennent :

- moteur de couple sans cadre

- servomoteurs

- PMSM à grand nombre de pôles

- Moteurs à entraînement direct

Principales priorités de conception pour les empilements de tôles de stator robotiques

Couple de crantage ultra-faible

Un contrôle fluide du mouvement nécessite un couple de crantage extrêmement faible, obtenu grâce à :

- Chanfreinage des dents

- Laminations obliques

- Conceptions à créneaux fractionnaires

- Combinaisons optimisées d’encoches et de pôles

La robotique ne tolère pratiquement aucun mouvement saccadé, ce qui rend la précision de la lamination vitale.

Densité de couple élevée dans un format compact

Pour que les bras robotiques restent petits, légers et agiles, les moteurs doivent fournir un couple maximal dans un volume minimal.

Cela nécessite :

- Perméabilité magnétique élevée

- Linéarité optimisée de la force contre-électromotrice

- Remplissage élevé des fentes sans chauffage excessif

Fonctionnement électromagnétique silencieux

La robotique impliquant une collaboration homme-machine, la réduction du bruit est une priorité absolue.

La conception de la pile doit supprimer :

- bourdonnement électromagnétique

- Distorsion harmonique

- Ondulation de couple

Précision dimensionnelle pour les laminations à petite échelle

Les moteurs robotiques possèdent souvent des stators très petits et des dents fines, ce qui nécessite :

- Haute précision de poinçonnage

- Contrôle précis de la hauteur de la bavure

- Revêtement isolant uniforme

Implications de la robotique dans la fabrication

Robotique laminageLes caractéristiques de production comprennent :

- lots de petite à moyenne taille

- Haut niveau de personnalisation par équipementier

- Production adaptée au prototypage (découpe laser pour les premières itérations)

- Ultra-haute précision sur la vitesse

- Contrôle qualité rigoureux des micro-géométries

La robotique exige avant tout une grande précision — souvent plus que les véhicules électriques et bien plus que les entraînements industriels.

Moteurs d’entraînement industriels : exigences relatives à l’empilement des tôles magnétiques

Les entraînements industriels comprennent les moteurs utilisés dans les pompes, les compresseurs, les convoyeurs, les ventilateurs et les machines de production en général. Leurs exigences diffèrent considérablement de celles des véhicules électriques et de la robotique.

Profil de fonctionnement et types de moteurs

Les moteurs industriels fonctionnent généralement comme suit :

- À des vitesses faibles à modérées (1500–6000 tr/min)

- Pour les cycles de service longs

- Sous charges constantes ou prévisibles

- Avec des fluctuations de couple limitées

Types de moteurs courants :

- Moteurs à induction (les plus courants)

- Moteurs synchrones

- Moteurs à aimants permanents pour un rendement IE4/IE5

- Moteurs contrôlés par variateur de fréquence (VFD)

Principales priorités de conception pour les cheminées industrielles

Efficacité optimisée en termes de coûts

Les équipements industriels doivent trouver un équilibre entre coût et efficacité.

Les piles de lamination doivent être efficaces mais économiques :

- Acier au silicium standard de haute qualité (par exemple, série 50)

- épaisseur de stratification de 0,35 à 0,50 mm

- Contrôle du bruit et des ondulations, mais pas aux niveaux des véhicules électriques ou de la robotique

Durabilité plutôt que densité de puissance maximale

Valeur des environnements industriels :

- longue durée de vie

- tolérance à la chaleur

- robustesse mécanique

- Résistance aux contaminants

Les exigences en matière de densité de puissance sont inférieures à celles des moteurs de véhicules électriques ou de robots.

Stabilité thermique pour un fonctionnement continu

Les moteurs industriels peuvent fonctionner 24 heures sur 24, 7 jours sur 7, pendant des années.

Les piles de lamination doivent résister :

- exposition constante à la chaleur

- Contaminants ambiants (poussière, huile, humidité)

- Harmoniques des variateurs de fréquence

Normalisation et facilité d’entretien

Les moteurs industriels suivent souvent les normes industrielles en matière de :

- Dimensions de la pile

- Tolérances

- Configurations des emplacements

Cela facilite le remplacement et la réparation.

Implications de la production dans l’industrie

La fabrication industrielle de couches minces met l’accent sur :

- Production de masse à grand volume

- Réduction des coûts

- Estampage fiable sur des laminations ultra-minces

- Les modèles standardisés plutôt que la personnalisation

- La répétabilité plutôt que l’extrême précision

Les clients industriels privilégient la fiabilité et la durabilité à l’efficacité extrême ou à la réduction des ondulations de couple.

Tableau comparatif : Entraînements pour véhicules électriques, robots et systèmes d’entraînement industriels

Le tableau suivant résume les différences entre les trois applications :

| Fonctionnalité / Exigence | Moteurs de traction pour véhicules électriques | Moteurs robotiques | Moteurs d’entraînement industriels |

| Vitesse de fonctionnement | Très élevé (8 000 à 20 000 tr/min et plus) | Faible à modérée, haute précision | Faible à modérée, constante |

| Sensibilité aux ondulations de couple | Haut | Extrêmement élevé | Modéré |

| Exigences en matière de perte de noyau | Ultra-bas | Faible à moyen | Moyen |

| Épaisseur de la stratification | 0,1–0,27 mm | 0,2–0,35 mm | 0,35–0,5 mm |

| Exigences en matière de bruit/NVH | Très strict | Les plus stricts | Modéré |

| Tolérance dimensionnelle | ±0,01–0,02 mm | ±0,005–0,015 mm | ±0,03–0,05 mm |

| Qualité du matériau | Acier au silicium de qualité supérieure | Acier au silicium de haute qualité | Usage général à intermédiaire |

| Style de production | Volume élevé | petite série | Volume élevé |

| Pression sur les coûts | Haut | Moyen | Très haut |

| Personnalisation | Moyen | Haut | Faible |

Une analyse plus détaillée des considérations relatives à la conception du laminage est présentée ci-dessous :

| Aspect de conception | CE | Robotique | Industriel |

| Réduction des coûts de routage | Important | Critique | Facultatif |

| Charge thermique | Extrêmement élevé | Modéré | Modéré à élevé |

| Contrôle des vibrations | Très strict | Critique | Standard |

| Force explosive | Critique | Modéré | Faible |

| Remplissage de l’emplacement | Très haut | Haut | Modéré |

| Contrôle harmonique | Strict | Les plus stricts | Modéré |

Ce que ces différences signifient pour la fabrication des stators et des rotors

Étant donné que chaque segment d’application exige des caractéristiques d’empilement de lamination différentes, votre processus de fabrication doit être conforme aux attentes des équipementiers.

Ajustements de la stratégie d’outillage

Les moteurs des véhicules électriques nécessitent :

- matrices d’estampage progressives à grande vitesse

- Acier au silicium ultra-mince

- Tolérances de précision sur des millions de cycles

Les moteurs robotiques dépendent de :

- Estampage de micro-précision

- Flexibilité du prototype (combinaison laser + estampage)

- Géométries de fentes personnalisées

Utilisation des entraînements industriels :

- Outils d’estampage optimisés en termes de coûts

- Géométries normalisées

- Intensité de maintenance des outils réduite

Choix du procédé : estampage ou découpe laser

| Processus | Idéal pour | Avantages | Limites |

| Estampage à grande vitesse | Véhicules électriques + Industrie | Volume élevé, faible coût unitaire | Pas idéal pour les prototypes |

| Découpe laser | Robotique + Prototypage | Souple, précis | Pertes dans le noyau plus élevées, vitesse volumique plus faible |

Méthodes de revêtement et de collage isolants

Selon les besoins :

- Véhicules électriques :revêtements isolants avancés, collage adhésif ou soudage de précision

- Robotique :revêtements minces pour minimiser les micro-pertes

- Industriel:revêtements standard adaptés aux moteurs à usage général

Méthodes d’assemblage de piles

Les styles d’assemblage varient selon l’application :

| Méthode de pile | CE | Robotique | Industriel |

| Imbrication | ✓ | ✓ | ✓✓✓ |

| Collage adhésif | ✓✓✓ | ✓✓ | ✓ |

| Soudage TIG/MIG | ✓✓ | ✓ | ✓✓ |

| Riveter | ✓ | ✓ | ✓✓✓ |

(Plus de coches = préférence plus forte)

Domaines d’intervention en matière d’assurance qualité

Moteurs pour véhicules électriques :

- Contrôle de la hauteur des bavures

- Tolérances dimensionnelles serrées

- Intégrité ultrasonique/de soudure

- Traçabilité (code-barres, code QR)

- Essais d’éclatement du rotor

Robotique :

- Précision de la fente

- planéité de la stratification

- Cohérence géométrique des dents

- validation à faible ondulation de couple

Entraînements industriels :

- Contrôle qualité rentable

- Tests standardisés

- Mesures de base des harmoniques et des pertes

Les empilements de tôles du stator et du rotor déterminent les performances des moteurs pour véhicules électriques, robots et entraînements industriels, mais chaque marché privilégie des exigences différentes. Les moteurs de véhicules électriques requièrent une grande robustesse mécanique, des pertes dans le noyau extrêmement faibles et une excellente maîtrise des vibrations et du bruit pour un fonctionnement à haute vitesse. Les moteurs de robots nécessitent précision, couple régulier, fonctionnement silencieux et conception compacte à couple élevé. Les entraînements industriels privilégient la durabilité, la rentabilité et la fiabilité à long terme.