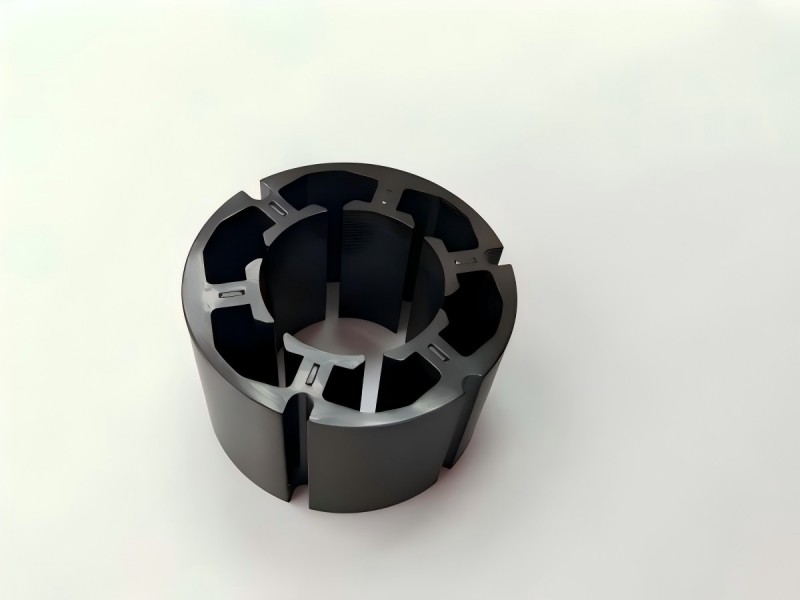

La longévité et l’efficacité des moteurs électriques dépendent fortement de la durabilité du stator. Les stators étant fréquemment exposés à divers facteurs environnementaux, tels que l’humidité, les produits chimiques et les variations de température, la mise en œuvre de solutions efficaces de prévention de la rouille et de résistance à la corrosion est essentielle pour maintenir les performances et réduire les coûts de maintenance.

Comprendre la corrosion et son impact sur les stators de moteur

Les stators de moteur, fabriqués en acier au silicium laminé, sont sujets à la corrosion au fil du temps. La corrosion, une réaction chimique avec l’environnement, fragilise le matériau, réduisant ainsi sa résistance et son rendement électrique. La rouille se forme lorsque le fer du noyau du stator est exposé à l’oxygène et à l’humidité, ce qui entraîne des pertes électriques, une surchauffe et des pannes potentielles.

La fiabilité des performances des moteurs dans des secteurs tels que l’industrie lourde, l’automobile et l’aérospatiale dépend de la prévention de la rouille. Pour lutter contre la corrosion, les fabricants utilisent des revêtements protecteurs, des traitements et d’autres mesures améliorant la durabilité.

Revêtements protecteurs pour stators de moteur

L’utilisation de revêtements protecteurs est l’un des meilleurs moyens de prévenir la corrosion et la rouille des stators de moteur. Plusieurs technologies de revêtement avancées sont disponibles pour améliorer la durabilité :

- Revêtements époxy : Ces revêtements offrent une excellente barrière contre l’humidité, empêchant l’eau et les contaminants d’atteindre le noyau du stator. De plus, ils présentent une rigidité diélectrique élevée, ce qui réduit les risques de courts-circuits électriques.

- Revêtements polyuréthane : Réputés pour leur résilience et leur souplesse, les revêtements polyuréthane protègent les stators des contraintes environnementales, de l’abrasion et de l’exposition aux produits chimiques. Ils sont largement utilisés dans les environnements industriels où les moteurs doivent fonctionner dans des conditions difficiles.

- Vernis antirouille : Des vernis spécialement formulés créent un film protecteur sur les tôles du stator, les protégeant de l’oxydation et de la corrosion. Ces vernis améliorent également la dissipation thermique, assurant une gestion efficace de la chaleur au sein du moteur.

- Revêtements électrostatiques en poudre : Ils offrent une couche de résistance à la corrosion uniforme et durable. Ces revêtements sont fréquemment utilisés dans les environnements offshore et marins où l’exposition à des niveaux élevés d’humidité et de sel présente de graves risques.

- Nano-revêtements : des revêtements protecteurs ultra-minces qui améliorent la résistance du stator à la corrosion, à l’usure et aux températures extrêmes ont été développés à la suite des récents développements de la nanotechnologie.

Sélection de matériaux avancés pour la résistance à la corrosion

Le choix des matériaux appropriés pour la construction du stator d’un moteur a un impact significatif sur la durabilité et la prévention de la rouille. Les fabricants utilisent de plus en plus de matériaux avancés pour améliorer la résistance à la corrosion :

- Acier au silicium à haute teneur en chrome : L’inclusion de chrome améliore la résistance à l’oxydation et les propriétés magnétiques, ce qui se traduit par une meilleure efficacité énergétique.

- Alliages de nickel et de cobalt : Reconnus pour leur résistance exceptionnelle à la corrosion chimique et aux températures élevées, ces matériaux sont particulièrement adaptés aux applications aérospatiales et industrielles.

- Laminés composites : L’utilisation de matériaux composites dans les laminés du stator réduit la sensibilité à la corrosion tout en maintenant une conductivité électrique et un rendement élevés.

Traitements de surface pour une durabilité accrue

Outre les revêtements de protection et le choix des matériaux, divers procédés de traitement de surface contribuent à améliorer la durabilité du stator du moteur :

- Phosphatation : Méthode de prétraitement largement utilisée, la phosphatation consiste à appliquer un revêtement de phosphate qui améliore l’adhérence des revêtements ultérieurs et offre une résistance à la corrosion.

- Nickelage chimique : Ce procédé crée une couche superficielle uniforme et résistante à la corrosion qui protège les stators de l’humidité et des produits chimiques.

- Anodisation : Couramment utilisée pour les composants en aluminium, l’anodisation augmente la dureté de surface et la résistance à la corrosion en formant une couche d’oxyde protectrice.

- Texturation laser : Technique émergente, la texturation laser modifie les propriétés de surface des tôles du stator, améliorant ainsi la force de liaison et la résistance à la corrosion.

- Galvanisation : Utilisation de zinc pour prévenir la corrosion du noyau du stator, ce qui le rend apte à une utilisation en extérieur dans des conditions corrosives ou humides.

Facteurs environnementaux et opérationnels affectant la longévité du stator

Au-delà des revêtements et du choix des matériaux, des facteurs externes influencent également la durabilité du stator du moteur. Des contrôles environnementaux et des stratégies de maintenance opérationnelle appropriés peuvent considérablement améliorer la durée de vie des stators :

- Contrôle de l’humidité : L’installation de déshumidificateurs et d’enceintes climatisées réduit l’exposition à l’humidité et prévient la formation de rouille.

- Protection contre les contaminants : Garantir des conditions de fonctionnement propres minimise l’exposition à la poussière, aux produits chimiques et autres substances corrosives.

- Examens et entretien fréquents : Des inspections régulières permettent de détecter la corrosion à un stade précoce et d’appliquer des traitements et interventions préventifs en temps opportun.

- Conditions de stockage appropriées : Lorsque les moteurs ne sont pas utilisés, leur stockage dans un environnement sec et contrôlé permet de prévenir les dommages liés à la corrosion.

- Systèmes de refroidissement efficaces : Le maintien de températures de fonctionnement optimales réduit les contraintes thermiques, prévenant ainsi la dégradation et l’oxydation des matériaux.

Innovations en matière de technologies de prévention de la corrosion

Les récentes avancées en matière de technologies de prévention de la corrosion révolutionnent la durabilité des stators de moteurs. Les chercheurs et les fabricants continuent de développer de nouvelles solutions pour améliorer la résistance à la rouille :

- Revêtements intelligents : Les revêtements intelligents intégrant des inhibiteurs de corrosion libèrent des agents protecteurs uniquement lorsque cela est nécessaire, prolongeant ainsi la durée de vie des stators de moteurs.

- Revêtements auto-réparateurs : Lorsqu’un revêtement est endommagé, les microcapsules qu’il contient libèrent des produits chimiques protecteurs, empêchant la corrosion de se propager.

- Revêtements à base de graphène : Offrant une conductivité et une résistance à la corrosion exceptionnelles, les revêtements enrichis en graphène offrent une protection durable aux stators de moteurs.

- Modification de surface par plasma : Cette technique avancée modifie la structure moléculaire des surfaces du stator, améliorant ainsi l’adhérence des revêtements protecteurs et augmentant la résistance à la corrosion.