L’essor des véhicules électriques, des énergies renouvelables, de l’automatisation et de la miniaturisation a accru le besoin mondial de moteurs électriques à haut rendement. Cependant, la conception des moteurs devient plus complexe, tandis que les méthodes de prototypage traditionnelles, notamment pour les stators et rotors laminés, restent lentes et rigides.

Pendant des années, les ingénieurs ont utilisé l’emboutissage mécanique pour réaliser les tôles des moteurs. Bien qu’idéal pour la production de masse, l’emboutissage n’est pas idéal pour le prototypage, car chaque modification de conception nécessite un nouvel outil, ce qui est long et coûteux. Cela ralentit les changements rapides et répétés nécessaires à la R&D moderne.

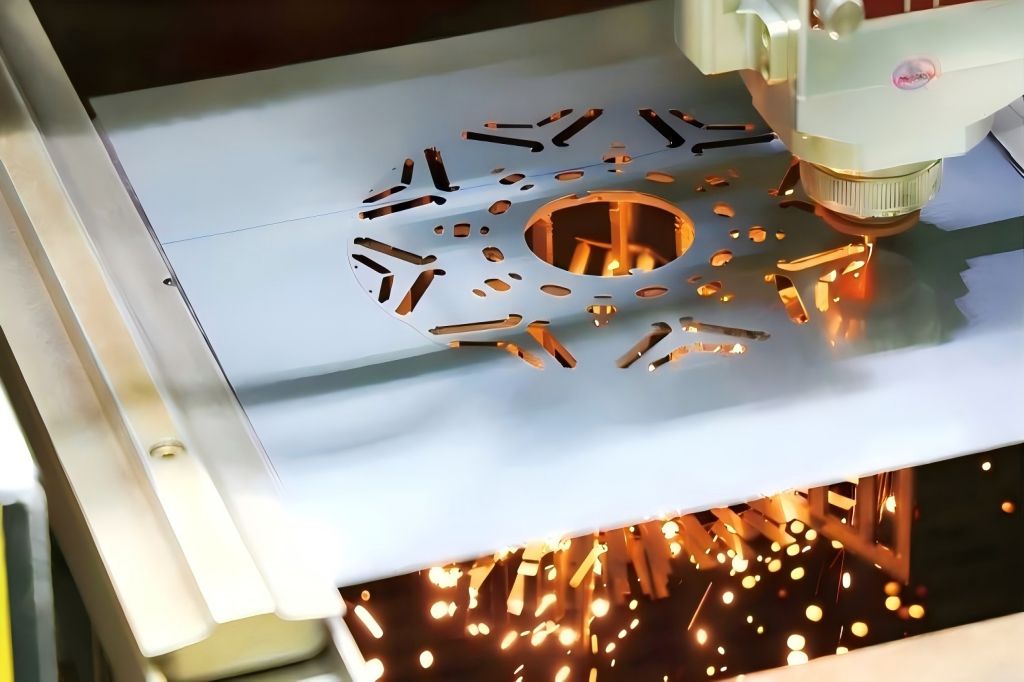

La découpe laser offre une solution plus rapide et plus flexible. Elle crée des tôles précises directement à partir de conceptions numériques, rapidement, proprement et sans outillage, permettant aux prototypes de moteurs de s’adapter à l’évolution rapide des besoins.

Comprendre les tôles des moteurs et leur importance

Les moteurs électriques utilisent l’interaction des champs magnétiques dans le rotor et le stator pour transformer l’énergie électrique en énergie mécanique. Ces champs magnétiques sont contrôlés par la géométrie et le matériau du noyau du moteur, constitué de fines tôles d’acier électrique empilées, appelées tôles.

Ces tôles sont isolées individuellement afin de réduire les pertes par courants de Foucault, susceptibles de provoquer une surchauffe et de réduire le rendement du moteur. La forme et la configuration de ces tôles sont essentielles aux performances globales du moteur, notamment en termes de densité de couple, de puissance, de dissipation thermique et de rendement électromagnétique.

Tout ajustement de la géométrie des tôles, qu’il s’agisse de la largeur des fentes, de l’angle d’inclinaison ou de la disposition des trous, peut avoir un impact significatif sur les performances. Par conséquent, les ingénieurs testent généralement de nombreuses variantes de conception avant de finaliser un moteur. Le prototypage est donc une étape cruciale, que la découpe laser est particulièrement bien placée pour améliorer.

Pourquoi le prototypage traditionnel freine l’innovation

L’emboutissage, procédé traditionnel de fabrication des tôles de moteur, repose sur des matrices métalliques pour découper les formes souhaitées dans des tôles d’acier. Ces matrices sont coûteuses, atteignant généralement des milliers de dollars, et leur fabrication et leur mise au point nécessitent des semaines. Même une modification de conception mineure peut nécessiter de recommencer le processus de fabrication de l’outillage.

Pour la production de masse, l’investissement est judicieux : l’emboutissage est rapide, reproductible et rentable à grande échelle. Mais lors de la phase de prototypage, cette approche devient un frein à l’innovation. Elle ralentit le développement, décourage l’expérimentation et limite le nombre de variantes de conception que les ingénieurs peuvent explorer concrètement.

La découpe laser révolutionne ce modèle en éliminant le recours aux outillages. Des faisceaux laser de haute précision découpent désormais le profil de laminage directement à partir de fichiers CAO numériques. Cela permet une production immédiate, sans délai d’outillage, et une liberté totale pour ajuster les conceptions à la volée.

L’avantage de la découpe laser : Flexibilité, rapidité et précision

La découpe laser des tôles de moteurs offre plusieurs avantages distinctifs pour la production de prototypes et de petites séries :

Prototypage sans outillage

La découpe laser s’effectue directement à partir d’un fichier numérique. Aucune matrice n’est requise, ce qui permet aux ingénieurs de commencer la découpe des profils de tôles immédiatement après la finalisation de la conception CAO. Cela réduit considérablement les délais et élimine complètement les coûts d’outillage.

Itération de conception rapide

Les conceptions peuvent être modifiées et redécoupées en quelques heures. Les ingénieurs peuvent tester plusieurs géométries de tôles côte à côte, ce qui accélère la prise de décision et optimise le développement produit.

Tolérances serrées et bords nets

Les systèmes laser à fibre modernes offrent une précision de l’ordre du micron et une formation de bavures extrêmement faible. Ceci est essentiel lors de l’empilage de tôles, car les défauts de bord peuvent perturber l’adhérence et les performances magnétiques.

Polyvalence des matériaux et des épaisseurs

La découpe laser s’adapte à une large gamme d’aciers électriques, de l’acier au silicium à faibles pertes aux alliages de cobalt et de nickel hautes performances. Elle prend également en charge différentes épaisseurs, convenant aussi bien aux moteurs miniatures qu’aux grandes machines industrielles.

Utilisation optimisée des matériaux

Un logiciel d’imbrication avancé maximise le rendement de chaque tôle d’acier, minimisant les rebuts et réduisant les coûts de matière, ce qui est particulièrement important pour les aciers spéciaux coûteux.

Flexibilité de la taille des lots à la demande

Du prototype unique aux petites séries, la découpe laser s’adapte facilement à l’échelle du procédé, sans modification de procédé. Elle est idéale pour les moteurs sur mesure ou les applications hautement spécialisées.

Combler l’écart entre la conception et les tests

Dans de nombreux environnements de R&D, le délai entre la conception et les tests peut s’étendre sur plusieurs semaines. La découpe laser réduit considérablement ce délai. Un flux de travail typique peut inclure :

- Simulation : Les ingénieurs utilisent des logiciels comme ANSYS Maxwell ou Motor-CAD pour simuler le comportement magnétique et thermique d’un noyau de moteur proposé.

- Affinement de la conception : Les modèles CAO sont mis à jour pour refléter les résultats de la simulation.

- Découpe laser : En quelques heures, la conception mise à jour est découpée en tôles et assemblée en empilements statoriques ou rotoriques.

- Tests : Le prototype physique est testé pour ses performances, son efficacité et son niveau sonore.

- Itération : Les résultats orientent la prochaine révision de conception, qui peut être rapidement exécutée et testée à nouveau.

Ce processus en boucle fermée permet aux équipes d’ingénierie d’itérer rapidement, de tester minutieusement et de développer des moteurs hautes performances en un temps record.

Applications dans tous les secteurs

La découpe laser de tôles de moteurs ne se limite pas à un seul secteur. Elle est adoptée dans les secteurs où vitesse, performance et innovation sont essentielles :

- Véhicules électriques (VE) : La conception des moteurs de véhicules électriques évolue rapidement et privilégie l’efficacité énergétique et la compacité. La découpe laser permet aux développeurs d’optimiser rapidement les empilements de tôles sans interrompre les cycles de développement.

- Aérospatiale : Pour les systèmes de propulsion et les actionneurs, les ingénieurs aérospatiaux bénéficient de la précision et de la légèreté des empilements de tôles personnalisés, souvent produits en petites quantités selon des spécifications rigoureuses.

- Dispositifs médicaux : Les moteurs miniatures des équipements chirurgicaux ou des outils de diagnostic nécessitent des noyaux de haute précision, souvent dans des formats hautement personnalisés. La découpe laser garantit la précision dimensionnelle et la cohérence des petites séries.

- Robotique : Face à la grande variété de types de robots, d’exigences de mouvement et de formats, les moteurs de robots sont rarement universels. La découpe laser permet le développement rapide de noyaux de moteurs spécifiques à chaque application.

- Automatisation industrielle : Alors que les usines adoptent des systèmes plus modulaires et automatisés, la découpe laser permet le déploiement rapide de moteurs d’entraînement et de contrôleurs personnalisés, adaptés à des machines spécifiques.

Avantages environnementaux et opérationnels

Outre les gains de performance, les flux de travail de découpe laser contribuent à l’efficacité opérationnelle et à la durabilité :

- Réduction des déchets : Le logiciel d’imbrication optimise l’utilisation des tôles, tandis que l’absence de matrices évite les rebuts liés au réglage ou aux pannes des matrices.

- Efficacité énergétique : Les lasers à fibre consomment moins d’énergie que de nombreux systèmes mécaniques traditionnels et nécessitent moins de maintenance, ce qui réduit les coûts d’exploitation et les temps d’arrêt.

- Réduction des émissions : En permettant une production plus rationnelle et en éliminant la production d’outils inutiles, la découpe laser réduit indirectement les émissions de CO₂ liées au prototypage.

- Environnement de travail plus propre : Les systèmes laser produisent un bruit minimal et ne nécessitent ni lubrifiant ni liquide de refroidissement, créant ainsi un espace de travail plus sûr et plus propre.

Exemple concret : Une avancée rapide en matière de prototypage

Prenons le cas d’une start-up développant des moteurs électriques à grande vitesse pour drones. Elle devait itérer rapidement sur la conception de la stratification afin d’équilibrer couple et poids. Avec l’emboutissage traditionnel, chaque révision de conception prenait plus de trois semaines. Grâce à la découpe laser, ils ont pu tester six géométries de lamination différentes en moins de 10 jours, ce qui a permis d’améliorer de 12 % le rendement du moteur et de réduire de 7 % le poids total.

Un autre exemple provient d’un laboratoire de recherche universitaire développant des moteurs à flux axial. L’équipe avait besoin de laminations présentant des motifs d’aération complexes et des fentes asymétriques. La découpe laser a non seulement permis de concevoir ces conceptions avec une grande précision, mais aussi d’explorer simultanément trois configurations de stator. La rapidité et la liberté offertes ont considérablement accru la portée et l’impact de leurs recherches.

Limites et transition vers la production de masse

Il est important de noter que la découpe laser ne remplace pas totalement tous les scénarios de production. Lorsque les conceptions de moteurs sont finalisées et que la production atteint des centaines de milliers d’exemplaires, l’emboutissage devient plus rentable grâce à sa cadence élevée.

Cependant, la découpe laser reste une solution d’entrée de gamme précieuse, offrant une transition rapide et flexible entre la validation du concept et la fabrication. Certains fabricants utilisent même des laminations découpées au laser pour des séries pilotes ou des commandes à forte diversité et à faible volume, lorsque l’investissement dans des matrices reste peu rentable.

De nombreuses entreprises adoptent désormais une approche hybride : elles utilisent la découpe laser pendant la R&D et les premières phases de production, puis passent à l’emboutissage une fois que la demande et la stabilité de la conception le justifient.

L’avenir du prototypage : plus intelligent, plus rapide et intégré

Avec l’évolution continue de l’ingénierie numérique, la découpe laser devient un élément central des écosystèmes de développement intégrés. L’intelligence artificielle commence à suggérer des conceptions de laminage basées sur des objectifs de performance. La simulation basée sur le cloud et les modèles de jumeaux numériques rationalisent la collaboration entre les équipes internationales. Dans cet écosystème, la découpe laser agit comme un catalyseur physique, donnant vie aux conceptions numériques en quelques heures.

Les progrès des systèmes multi-lasers, de la surveillance des processus en temps réel et de la manutention robotisée augmentent également la cadence des découpeuses laser. Cela laisse entrevoir la possibilité qu’à l’avenir, même la production en moyenne série puisse être basée sur le laser, notamment pour les produits nécessitant des mises à jour fréquentes ou des performances personnalisées.

La convergence du prototypage rapide, de la fabrication intelligente et des outils de conception numérique repousse les limites du possible en matière de développement de moteurs.