Choisir entre la dépose de colle dans le moule et hors du moule est un choix important dans la production d’empilements stator et rotor. Chaque méthode présente ses propres avantages, leur adéquation dépendant des exigences spécifiques de l’application. Comprendre les points forts, les procédés et les applications de chaque approche est essentiel pour obtenir des résultats de fabrication optimaux.

Le rôle de la dépose de colle dans la fabrication

La dépose de colle est une étape essentielle pour fixer les tôles dans les empilements stator et rotor. Elle garantit l’intégrité structurelle, réduit les vibrations et améliore le rendement global du moteur. Le choix entre la dépose de colle dans le moule et hors du moule affecte non seulement les performances du produit final, mais aussi l’efficacité et l’évolutivité du processus de fabrication.

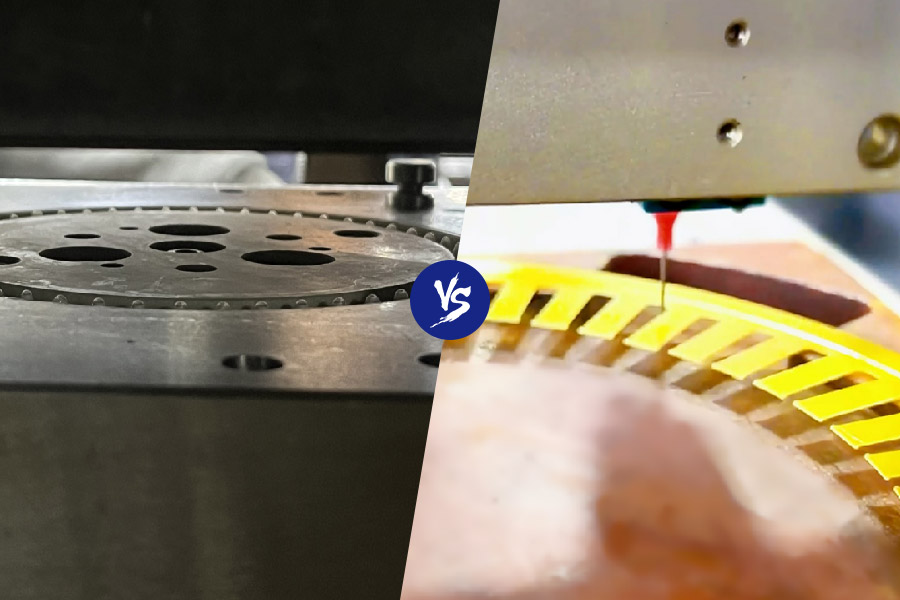

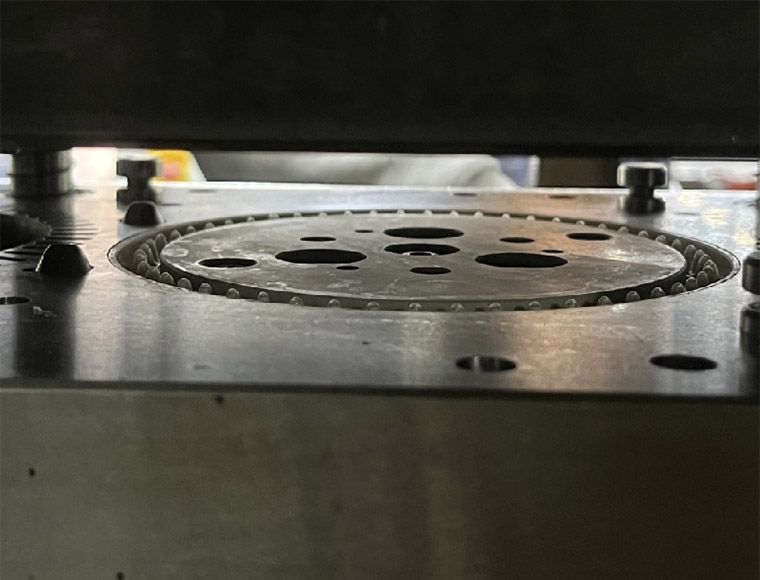

Distribution de colle dans le moule

La distribution de colle dans le moule est une méthode haute performance où l’adhésif est appliqué directement dans le moule lors du processus d’empilage des laminés. La colle réagit avec un catalyseur et durcit en 10 à 20 secondes. Après plusieurs emboutissages, un vérin hydraulique supérieur et une bague de verrouillage finalisent la forme et l’intégrité structurelle de l’empilage.

Principaux avantages de la distribution dans le moule :

Haute résistance inter-feuilles :

- Réduction de l’espacement entre les feuilles de 5-10 µm à 2-3 µm.

- Résistance au rivetage entre les feuilles ≥ 1 000 N, garantissant une durabilité supérieure.

Forme esthétique du produit :

- Prévient la déformation du produit.

- Réduction des vibrations et du bruit, sans points de flambage, marques de soudure ni empreintes de rivet.

Excellentes performances :

- Amélioration de la densité du flux magnétique, améliorant ainsi l’efficacité énergétique.

- Réduction des pertes fer de 10 %, contribuant ainsi à une meilleure performance du moteur.

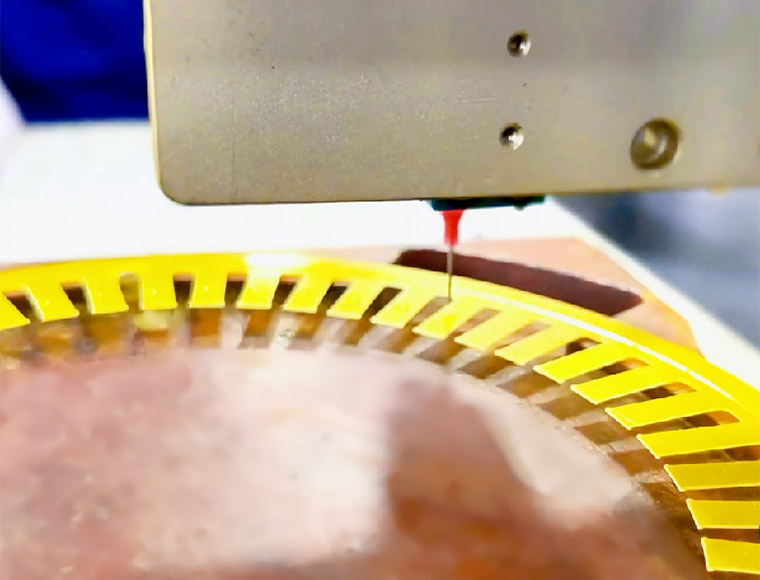

Distribution de colle hors moule

La distribution de colle hors moule consiste à appliquer l’adhésif sur les laminations après leur démoulage. Un système de positionnement automatique visuel, associé à une tête de distribution à seringue et valve à jet, assure une application précise. Cette méthode permet l’inclinaison et la rotation à 360 degrés pour une distribution uniforme de l’adhésif sur des géométries complexes.

Principaux avantages de la distribution hors moule :

Précision et contrôle :

- Les systèmes visuels garantissent un alignement et un positionnement précis de l’adhésif.

- Un logiciel avancé de contrôle des fluides garantit une application stable et homogène.

Flexibilité :

- Adaptation à différentes tailles de piles et conceptions complexes.

- Personnalisation possible pour répondre à des exigences de production spécifiques.

Adaptabilité aux formes complexes :

- Idéal pour les prototypes et la production en petites séries.

- Gestion efficace des formes irrégulières et des configurations non standard.

Comparaison des méthodes de distribution dans le moule et hors moule

1. Résistance et adhérence :

La distribution dans le moule offre une résistance inter-feuilles et une stabilité structurelle supérieures, ce qui en fait le choix privilégié pour les applications hautes performances. La distribution hors moule, bien que précise, n’atteint pas la résistance d’adhérence des méthodes dans le moule.

2. Aspect du produit et réduction du bruit :

La distribution dans le moule empêche la déformation et ne laisse aucune trace visible, garantissant une finition impeccable et une réduction du bruit. La distribution hors moule peut entraîner de légères imperfections lors de l’application de l’adhésif.

3. Flexibilité et personnalisation :

La distribution hors moule est idéale pour les conceptions complexes et la production en petites séries, tandis que les méthodes dans le moule sont optimisées pour la fabrication standardisée en grande série.

4. Efficacité et rapidité :

Les systèmes dans le moule intègrent l’application de l’adhésif et l’estampage, réduisant ainsi considérablement les délais de production. Les méthodes hors moule, nécessitant une application séparée de l’adhésif, sont comparativement plus lentes.

5. Considérations financières :

La dépose dans le moule implique des coûts initiaux plus élevés, mais permet des économies à long terme en améliorant l’efficacité et en minimisant les déchets. En revanche, la dépose hors moule est initialement moins coûteuse, mais peut entraîner des dépenses opérationnelles plus élevées.

Considérations clés lors du choix d’une méthode

Les fabricants doivent évaluer plusieurs facteurs afin d’identifier la méthode de dépose la plus adaptée à leurs besoins.

- Volume de production : La production en grande série bénéficie de la rapidité et de l’efficacité de la dépose dans le moule, tandis que les méthodes hors moule sont idéales pour les petites séries ou les applications personnalisées.

- Complexité de conception : Les conceptions simples et standardisées s’adaptent parfaitement à la dépose dans le moule, tandis que les configurations complexes nécessitent la flexibilité des systèmes hors moule.

- Exigences de qualité : Pour une résistance, des performances et une esthétique supérieures, la dépose dans le moule est le choix privilégié.

- Budget et évolutivité : La comparaison des coûts initiaux et des économies à long terme est essentielle pour choisir la méthode la plus adaptée.

Tendances et innovations du secteur

Les progrès de la technologie adhésive et de l’automatisation comblent l’écart entre la dépose dans le moule et la dépose hors moule. Les systèmes hybrides, combinant les atouts des deux méthodes, s’imposent comme des solutions polyvalentes pour répondre à divers besoins de fabrication. Des secteurs tels que l’automobile, les énergies renouvelables et la robotique stimulent la demande de technologies de dépose de colle innovantes, améliorant la précision, l’efficacité et la durabilité.

Études de cas : Applications de la dépose dans le moule et de la dépose hors moule

Réussite dans le moule :

Les constructeurs automobiles ont adopté la dépose dans le moule pour produire des empilements de stators et de rotors hautes performances, dotés d’une résistance et d’une efficacité énergétique exceptionnelles. La capacité de ce procédé à produire des produits irréprochables à grande échelle en a fait un élément clé de la production de véhicules électriques.

Réussite dans le moule :

Les installations de prototypage et les petits fabricants font souvent appel à la dépose hors moule pour son adaptabilité. La précision et les possibilités de personnalisation de cette méthode permettent de développer rapidement des conceptions innovantes sans nécessiter de modifications importantes de l’outillage.

Conclusion

Les méthodes de dépose de colle dans le moule et hors moule offrent chacune des avantages uniques pour la production d’empilements de stators et de rotors. La dépose dans le moule se distingue par sa force de collage supérieure, son esthétique et son efficacité, ce qui la rend idéale pour la production standardisée en grande série. La dépose hors moule, grâce à sa précision et à son adaptabilité, est plus adaptée aux conceptions personnalisées et aux petites séries.