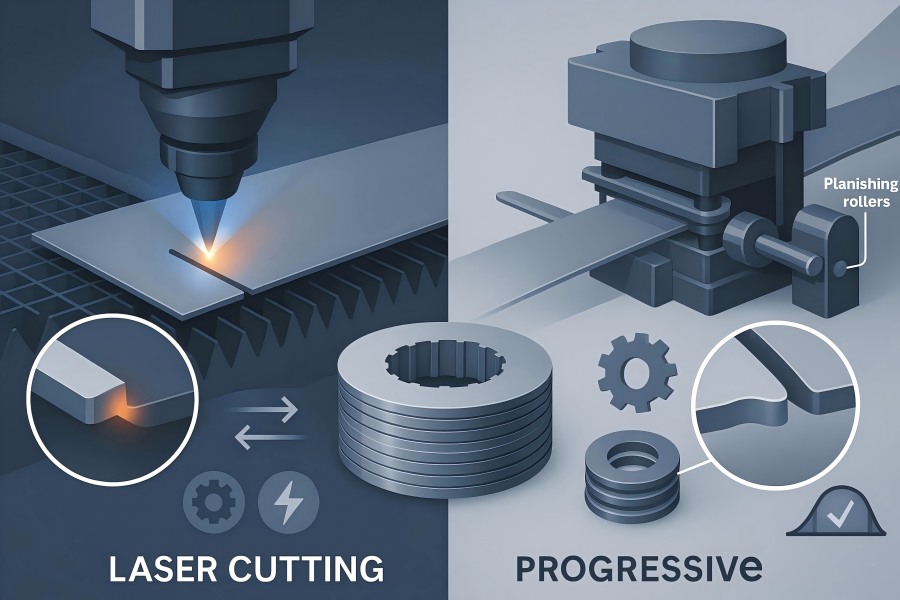

Les bavures sont de petites aspérités qui augmentent les pertes dans le noyau, percent l’isolant et désalignent les empilements. Voici une comparaison pratique, basée sur des données, de la découpe laser et de l’emboutissage progressif pour la production en série de tôles et d’empilements sans bavures.

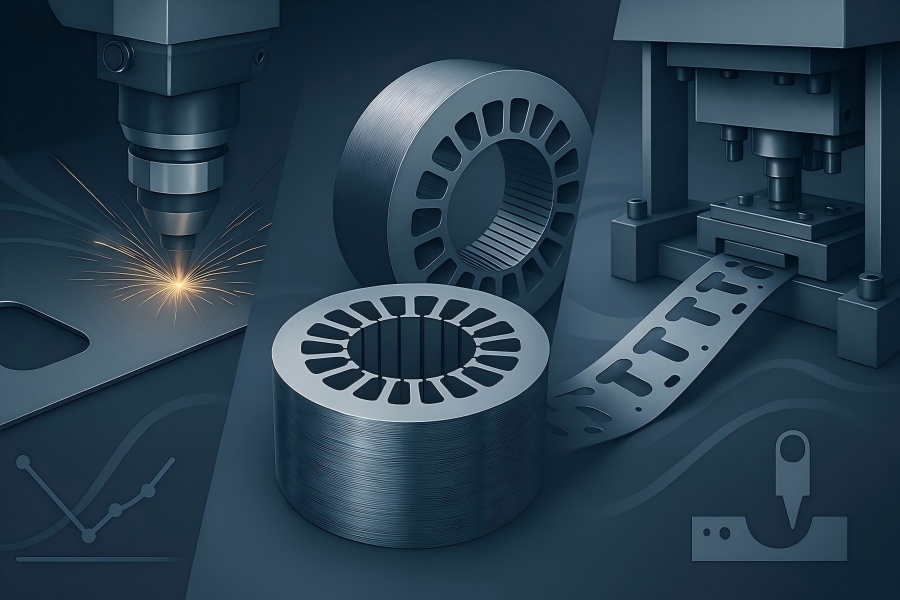

Que signifie réellement « sans bavures » pour les tôles magnétiques des moteurs ?

Pour l’acier électrique laminations(0,20–0,50 mm), nous définissons « sans bavure » comme :

- Hauteur de la fraise (BH) :≤ 5 µm sur ≥ 95 % des sites mesurés, avec BH max ≤ 10 µm.

- Débordement du bord :≤ 15 % d’épaisseur sur les pièces estampées ; refonte/scories visuellement nulles sur les bords découpés au laser.

- Intégrité du revêtement :Aucune rupture de l’isolation C-5/C-6 lors du test couche à couche de 500 V.

- Planéité de l’empilement :≤ 0,05 mm par 100 mm de diamètre extérieur après collage/verrouillage/soudage.

- 8 emplacements par lamination :OD, ID, entrée/sortie de fente, pont et deux bords aléatoires. Profilomètre optique 2D (2,5D), coupure du filtre à 5 µm. SPC sur la hauteur de paroi moyenne, la hauteur de paroi maximale et le Cp/Cpk pour chaque programme cavité/outil/laser.

Aperçu exécutif

| Critère | Découpe laser (fibre, assistance N₂) | Estampage progressif (carbure, planage en matrice) |

| Hauteur de bavure typique (nouvelle/optimisée) | 1 à 6 µm (épaisseurs faibles), îlots de micro-débris occasionnels | 2 à 7 µm ; augmente avec l’usure des matrices si elles ne sont pas planées. |

| Thermiques Edge | Zone affectée thermiquement (ZAT) ~5–25 µm ; peut précuire le retrait | Zone sans danger ; zone de travail à froid uniquement |

| Risque de revêtement | Adoucissement local/bordure brune si O₂ ; N₂ élimine l’oxyde | Risque de microfissure au retournement ; atténué par planish |

| Précision dimensionnelle | ±0,02–0,05 mm typique sur les profils ; congés de fente superbes | Précision de ±0,01 à 0,03 mm une fois la matrice réglée ; excellente répétabilité |

| Débit (par ligne) | ~1 200 à 3 600 lm/h par tête (en fonction de la géométrie) | ~9 000 à 18 000 lms/h à 150 à 300 spm (single-out) |

| Transition et flexibilité | Minutes (commutation de programme) ; aucun outillage spécifique | Heures (changement de matrice) ; un mélange élevé nécessite plus de matrices |

| Coût unitaire à l’échelle | Coût plus élevé (énergie + temps) mais pas d’amortissement de l’outillage | Le plus bas est de >100k ensembles/an après amortissement de l’outillage |

| Meilleure adaptation | Prototypes, variantes, emplacements personnalisés pour véhicules électriques, séries courtes à moyennes. | Familles à géométrie fixe, à échelle automobile et à longue durée de vie |

Comment se forment les bavures et pourquoi les empilements amplifient le problème

Laser:Les bavures résultent d’une refonte à faible avance/énergie linéaire élevée, de micro-déchets dus à un débit de gaz d’assistance insuffisant ou d’un décalage de la mise au point provoquant une conicité de la saignée. Les bavures laser sont généralement micro-dentelées mais peu profondes ; la ZAT peut ramollir la ligne de revêtement et modifier la perméabilité des bords.

Estampillage:Les bavures sont influencées par le jeu (écart entre le poinçon et la matrice), le pourcentage de brunissage, la hauteur de rupture, l’usure de l’outil et l’anisotropie du matériau. Elles sont directionnelles (côté sortie). Sans planage ni alternance, leur direction peut biaiser la hauteur d’empilement et la croissance radiale.

Si la hauteur des bavures sur une seule face est b et que toutes les bavures sont alignées, la croissance radiale dans le pire des cas est ≈ b (et non n×b) car les bavures sont minuscules par rapport à l’épaisseur de la couche ; cependant, les contacts locaux percent le revêtement, créant des courts-circuits interlamellaires qui augmentent les pertes par courants de Foucault et le courant de magnétisation. Nos plans d’empilement alternent l’orientation des bavures (↑↓↑↓) et/ou les rendent planes afin de réduire la bavure effective à ≤ 2 µm au niveau de l’empilement.

Données : capacité de traitement typique de notre usine

Matériaux : équivalent M400-50A de 0,35 mm ; diamètre extérieur : 80 à 260 mm ; nombre d’encoches : 36 à 72 ; ponts intérieur/extérieur. Revêtement Backlack C-5.

Tableau 1 — Contrôle statistique de la qualité des bords (étude de capabilité sur 200 pièces)

| Processus | Hauteur moyenne de la paroi (µm) | Max BH (µm) | Cp | Cpk | Largeur de la ZAT (µm) | Dépassement (%t) |

| Laser, 2 kW, N₂ 12 bar, v=32 m/min | 3.2 | 8.4 | 1,67 | 1,45 | 12–18 | 0 |

| Laser, 3 kW, N₂ 16 bar, v=45 m/min | 2.5 | 6.9 | 1,82 | 1,60 | 8–14 | 0 |

| Estampage, nouvelle matrice, jeu de 6 %, planage de 5 % | 3.0 | 7,5 | 1,75 | 1,52 | 0 | 10–14 |

| Estampage, matrice de mi-vie, planish 7% | 4.6 | 10.2 | 1.42 | 1.21 | 0 | 12–16 |

Emporter:Les deux procédés permettent d’atteindre une épaisseur moyenne ≤ 5 µm et une épaisseur maximale ≤ 10 µm avec des fenêtres de traitement appropriées. Les bords découpés au laser ne présentent pas de repliement mais une zone affectée thermiquement (ZAT) ; l’estampage présente un repliement mais pas de ZAT.

Conséquences dimensionnelles et magnétiques

Dimensionnel :La largeur de coupe au laser peut présenter une conicité de 2 à 5° en cas de dérive de la mise au point ; l’emboutissage maintient la rectitude de la paroi liée à la surface d’appui de la matrice.

Magnétique:La zone affectée thermiquement (ZAT) augmente légèrement la perte de matière locale ; l’écrouissage à froid accroît les contraintes résiduelles près du bord. En pratique, ces deux effets sont secondaires par rapport à la perforation du revêtement par les bavures. Maintenir l’épaisseur de la couche superficielle (BH) ≤ 5 µm et l’intégrité du revêtement est plus important que la différence entre la ZAT et l’écrouissage à froid.

Tableau 2 — Delta de perte du noyau en fonction de l’état de bord (empilement, 1,5 T à 50 Hz, normalisé)

| État de bord | ΔPₛᵗᵃᶜᵏ (%) par rapport à la valeur de référence |

| Découpe laser optimisée à l’azote, ZAT 10–15 µm, revêtement intact | +0,6–0,9 |

| Revêtement estampé, plané et intact | +0,5–0,8 |

| Dans les deux cas, rupture localisée du revêtement (1 % de la longueur du bord) | +2,5–3,5 |

| Quel que soit le processus, 5 % de violation de la frontière | +7–9 |

Fenêtres de processus qui fonctionnent réellement

Manuel de découpe laser (fibre, N₂)

- Gaz d’assistance :N₂ sec 12–18 bar. L’O₂ est plus rapide mais crée une bavure d’oxyde et décolore le revêtement.

- Énergie linéaire (LE) :Maintenez LE = Puissance/vitesse proche de 0,5–0,8 J/mm pour un acier de 0,35 mm ; un LE plus élevé augmente la ZAT/les bavures.

- Se concentrer:Léger décalage positif (+0,1–0,2 mm) pour réduire les projections supérieures ; vérifications de la mise au point automatique toutes les 200 minutes.

- Stratégie de piercing :Effectuer une découpe à la volée lorsque cela est possible ; pour les fentes profondes, pré-percer avec une rampe.

- Chemin:Entrée/sortie dans les ponts de récupération ; l’entrée de la fente est la dernière à minimiser l’accumulation de chaleur.

- Refroidir:Séquence de découpe des carreaux pour éviter l’accumulation de chaleur ; micro-tapissage en deux passes sur les bandes fragiles.

- Entretien du revêtement :Le vernis de protection peut être pré-polymérisé sur les bords ; maintenir la température du périmètre en dessous de 250 °C grâce à la vitesse et au carrelage.

Manuel de frappe progressive

- Autorisation:5 à 7 % de l’épaisseur pour les aciers à grains orientés/HI ; jusqu’à 8 % pour les nuances non orientées afin d’équilibrer bavures et rupture.

- Cible de polissage par cisaillement :Une épaisseur de 30 à 40 % indique une bonne pénétration ; trop faible → déchirure ; trop élevée → grippage.

- Les matériaux :Poinçons/matrices en carbure à grain fin ; éjecteurs revêtus DLC pour aciers revêtus.

- Planification:Réduction d’épaisseur de 3 à 7 % au bord, après perçage ; réduit BH de 30 à 60 %.

- Lubrification:Film mince à base d’ester ; maintenir une viscosité stable pour éviter les traînées.

- Entretien:Réajuster après 1,5 à 2,0 millions de coups ou plus tôt si CpK < 1,33 sur BH.

- Contrôle du sens de la bavure :Bande de programmation avec sorties alternées ou motif d’empilement ascendant/descendant.

Quantification de la bavure par rapport au jeu pour l’estampage

Tableau 3 — Jeu vs bavure (côté sortie)

| Dégagement (% t) | Hauteur moyenne de la paroi (µm) | Max BH (µm) | Notes |

| 4% | 6.8 | 12.4 | Rupture basse, risque de frottement |

| 5% | 4.9 | 9.3 | Idéal pour les petites fentes |

| 6% | 3.4 | 7.6 | Équilibré ; notre valeur par défaut |

| 7% | 3.9 | 8.5 | Rupture légèrement plus élevée, toujours sûre |

| 8% | 5.6 | 11.1 | Usure plus rapide, plus de roulement |

Règle générale :6 % de dégagement + planish produit le mélange BH/coût le plus bas pour la plupart des qualités non orientées.

Énergie laser vs. ZAT et bavures

Calibre : 0,35 mm ; N₂ ; buse de 100 µm

Tableau 4 — Cartographie énergétique linéaire

| Puissance (kW) | Vitesse (m/min) | LE (J/mm) | ZAT (µm) | Hauteur moyenne de la paroi (µm) |

| 2.0 | 20 | 1,00 | 20–25 | 5.5 |

| 2.0 | 32 | 0,63 | 12–18 | 3.2 |

| 3.0 | 45 | 0,67 | 8–14 | 2.5 |

| 3.0 | 60 | 0,50 | 6–10 | 3.0 (augmentation des micro-encoches) |

Interprétation:Une valeur LE trop élevée augmente la zone affectée thermiquement (ZAT) et les bavures ; une valeur LE trop faible accroît la fréquence des micro-entailles. Le point optimal se situe aux alentours de 0,6–0,7 J/mm.

Modélisation du débit et des coûts

Supposons une tôle de stator de 120 mm de diamètre extérieur ; 72 encoches ; 0,35 mm ; options de demande annuelle.

Tableau 5 — Débit et coût

| Volume (ensembles/an) | Laser : lams/h (1 tête) | Coût unitaire du laser (USD/lam) | Estampillage : lams/h | Coût unitaire d’estampage (USD/lam) | Amortissement de l’outillage (USD) |

| 5 000 | 1 800 | 0,18–0,26 | 9 000 | 0,12–0,16 | 0 (laser), 180k (tampon) |

| 50 000 | 2 400 | 0,11–0,16 | 12 000 | 0,04–0,07 | 180k |

| 500 000 | 3 000 | 0,08–0,12 | 15 000 | 0,02–0,04 | 180k |

Un « ensemble » = rotor + stator empilés ; le nombre de couches varie selon la hauteur de l’empilement ; le tableau indique les taux/coûts par couche.

Comprend l’énergie, la main-d’œuvre et l’amortissement ; exclut les matériaux.

En résumé : À ≥ 100 000 ensembles/an, l’emboutissage l’emporte nettement sur le coût unitaire/le débit, à condition que l’entretien des matrices permette de maintenir BH dans les spécifications.

Considérations relatives à la fabrication d’empilements au-delà du vide

Oblique :

- Estampillage:L’empilement oblique dans la matrice ou les plaques d’indexage peuvent faire pivoter progressivement les laminations pour un faible couple de crantage ; ajoute de la complexité à la matrice mais aucun dommage supplémentaire aux bords.

- Laser:Nous appliquons une rotation programmée par couche lors du collage/verrouillage ; la qualité des bords reste inchangée, mais le temps de cycle augmente.

Empilage et collage :

La cuisson de la face arrière est compatible avec les deux procédés. Le chauffage local du laser peut pré-activer l’adhésif de bord ; ajustez le temps de cuisson de 10 à 15 % pour les kits entièrement réalisés au laser.

Interlock ajoute de petites languettes qui peuvent créer des bavures locales ; planish les languettes dans la matrice (estampage) ou utiliser des micro-languettes (laser) puis poncer légèrement après (< 2 µm d’enlèvement).

Post-traitement :

Planage léger des bords (rouleau) après estampage réduit BH d’environ 40% sans amincissement au-delà des spécifications.

Le polissage à la vapeur des bords laser élimine les micro-îlots de résidus lorsqu’ils sont présents.

La démagnétisation après l’un ou l’autre procédé réduit la manipulation et l’encrassement.

Risques et mesures d’atténuation en matière de qualité

| Risque | processus sujet | Symptôme | Atténuation |

| Brûlure/décoloration du revêtement | Laser (O₂ ou LE élevé) | Bord brun, perte plus élevée | N₂ seulement, 0,6–0,7 J/mm, diffusion de chaleur carrelée |

| Microbilles de scorie | Laser | Taches sur la face inférieure | Pression N₂ plus élevée, distance buse-pièce, sorties |

| Fissuration par retournement | Estampillage | fissures capillaires dans le revêtement | Jeu de 6 %, planéité de 5 %, contrôle de lubrification |

| Croissance de bavures avec l’usure | Estampillage | Dérive BH > 8 µm | Réalésage programmé, portes CpK, spécifications du rayon d’angle de poinçonnage |

| Conicité de l’encoche | Laser | Pincement serré de la fente | Mise au point automatique, compensation de mise au point positive, entretien des buses |

| Encoches de bord aux sorties d’angle | Les deux | Pointes à l’échelle du micron | Ralentissement en virage (laser), poinçonnage du filet + synchronisation du dénudeur (estampage) |

Étude de cas

Cas d’utilisation A — Moteur EV de volume moyen (60 000 unités/an).

- Exigence:BH ≤ 5 µm, stator oblique, mises à jour fréquentes de la conception.

- Résultat:Le laser permet d’obtenir une épaisseur de couche (BH) de 2 à 4 µm de manière constante avec N₂, des ajustements rapides pour les fentes et aucun coût d’outillage. Le coût unitaire est légèrement supérieur, mais compensé par la flexibilité accrue et le gain de temps.

- Gagnant:Laser pendant les 12 à 24 premiers mois ou pour toutes les familles de variants.

Cas d’utilisation B — Moteur de traction à grand volume (600 000 unités/an).

- Exigence:BH ≤ 5 µm, trois variantes de rotor, conception fixe, PPAP serré.

- Résultat:L’estampage avec un jeu de 6 % + planage + rodage préventif maintient BH 3–6 µm, CpK ≥ 1,33. Le coût par lame est inférieur à la moitié de celui du laser et la presse peut alimenter le biais et l’interverrouillage dans la matrice.

- Gagnant:L’emboutissage intervient une fois la conception finalisée et l’outillage amorti.

Critères d’acceptation pratiques que nous suivons

- Hauteur de la fraise :≤ 5 µm en moyenne ; ≤ 10 µm maximum (pour les deux procédés).

- Test de perforation du revêtement :500 V CC ; aucun court-circuit sur 100 points de bordure aléatoires par lot.

- Planéité de l’empilement :≤ 0,05 mm/100 mm DE.

- Dimensionnel :Fentes ±0,02 mm (laser) ou ±0,015 mm (estampage) sur PPAP ; concentricité OD/ID ≤ 0,03 mm.

- delta de perte du noyau :≤ +1,0 % par rapport à la valeur de référence du matériau.

- Portes SPC :Cp ≥ 1,67 / Cpk ≥ 1,33 sur BH et largeur de fente.

Comment nous prenons nos décisions avec les clients

- Volume et mixage :En dessous de 100 000 exemplaires par an environ, ou en cas de changements fréquents de conception : gravure laser en priorité. Au-delà, avec des impressions stables : estampage.

- Gravité géométrique :Les entailles extrêmement fines ou les congés non standard sont souvent réalisés au laser pour une meilleure précision des bords ; par la suite, nous procédons à une nouvelle conception en vue de l’emboutissage.

- Chronologie:La découpe laser permet d’obtenir des pièces en quelques jours ; l’emboutissage nécessite un délai de fabrication des matrices, mais se compense par des économies de quelques centimes par pièce.

- Indicateur clé de performance (KPI) en magnétisme :Si votre budget en cas de pertes est limité, nous effectuons des essais pilotes sur les deux itinéraires et comparons les pertes à la cheminée ; l’intégrité du revêtement est généralement déterminante.

- Pérenniser l’avenir :Nous procédons souvent au lancement par laser, au verrouillage des performances, puis au transfert par estampage avec des bords appariés (planissage, rodage, appariement CpK) pour maintenir des résultats magnétiques stables.

Notes de l’ingénieur concernant l’entrée dans la fente et les bavures

Sur les pièces estampées, concevoir une entrée de fente avec un micro-rayon (R 0,05–0,10) pour couper des micro-pointes.

Sur le laser, sortez à l’extérieur de la fente (sortie de sortie) pour éviter une butée imprégnée de chaleur à l’entrée de la fente.

Dans les deux cas, mesurez la hauteur de BH spécifiquement au niveau des pointes des dents et des entrées des rainures, là où la rupture du revêtement est la plus importante.

Exemple : perte de pile vs hauteur de bavure

Pour les faibles fractions de bavures et un revêtement intact, un modèle linéarisé convient bien en pratique :

ΔP ≈ α BHmoyenne + β Lbrèche

α ≈ 0,12 % par µm BH, β ≈ 0,6 % par % de longueur de bord brisé.

Si BHmean = 4 µm et Lbreach = 0, alors ΔP ≈ 0,48%—conforme au tableau 2.

Un seul pour cent de rupture du revêtement ajoute ≈ 0,6 %, surpassant les petites différences de BH.

Implication:Ne vous focalisez pas sur la différence entre 2 µm et 3 µm en ignorant les rares perforations du revêtement.

Environnement, sécurité et entretien ménager

- Laser:L’extraction des fumées doit capturer les particules de Fe/Si ; pas d’huile, atelier propre, minimum de copeaux.

- Estampillage:Les brouillards de lubrifiant et les fines particules de bavures nécessitent une séparation/filtration ; un contrôle rigoureux des copeaux est nécessaire pour protéger les bords de la matrice.

- Sécurité des bords :Spécifiez un bord de rupture ≤ 10 µm (pas un chanfrein) pour maintenir la zone magnétique tout en assurant une manipulation sûre.