Les empilements de tôles magnétiques constituent l’ossature magnétique des moteurs électriques, guidant efficacement le flux magnétique et minimisant les pertes d’énergie dues aux courants de Foucault et à l’hystérésis. L’utilisation de fines tôles d’acier isolées au lieu d’un noyau en fer massif permet d’obtenir des moteurs plus performants, à température de fonctionnement plus basse et d’une durée de vie accrue.

Bien que les empilements de tôles du stator et du rotor puissent paraître similaires, ils fonctionnent dans des conditions physiques et électromagnétiques différentes. Le stator reste fixe et supporte des enroulements qui génèrent un champ magnétique tournant, tandis que le rotor tourne à grande vitesse, convertissant l’énergie électromagnétique en couple mécanique et résistant aux contraintes centrifuges et thermiques.

Que sont les empilements de tôles magnétiques pour moteurs ?

Objectif des piles de lamination

empilements de tôles magnétiques du moteurremplir plusieurs fonctions essentielles, notamment :

- Réduction des pertes par courants de Foucault :En interrompant les boucles de courant à travers des couches isolantes, l’empilement de laminations minimise la formation de courants de Foucault, qui généreraient autrement de la chaleur et réduiraient l’efficacité.

- Perte hystérésis inférieure :Grâce à une composition optimisée de l’acier magnétique, les empilements de tôles réduisent les pertes par hystérésis, qui se produisent lorsque le domaine magnétique du matériau change de direction, entraînant une perte d’énergie.

- Performances thermiques améliorées :La conception laminée contribue à répartir la chaleur sur l’ensemble de la pile, évitant ainsi une accumulation excessive de chaleur et améliorant les performances globales du moteur.

- Efficacité magnétique améliorée :Les empilements de tôles magnétiques dirigent le flux magnétique le long de trajectoires précisément conçues, maximisant ainsi l’efficacité du moteur.

Sans empilement de tôles, les moteurs subiraient une production de chaleur excessive, une efficacité réduite et une défaillance prématurée, ce qui souligne le rôle essentiel de l’empilement dans le fonctionnement du moteur.

Structure de base des stratifiés

Une pile de lamination typique se compose de :

- Tôles minces en acier électrique :D’une épaisseur généralement comprise entre 0,2 mm et 0,5 mm, ces feuilles sont essentielles pour réduire les pertes dans le noyau.

- Revêtements d’isolation de surface :Ces revêtements sont appliqués entre les différentes couches de tôle pour les isoler électriquement, empêchant ainsi la formation de courants de Foucault.

- Méthodes de fixation mécanique :Diverses méthodes, telles que l’emboîtement, le soudage, le collage, le rivetage ou l’ajustement par pression, sont utilisées pour maintenir les lamelles alignées et rigides.

Les méthodes d’empilement varient en fonction de l’application, de la vitesse et du volume de production, garantissant ainsi des performances optimales de l’empilement de tôles dans différents types de moteurs.

Empilements de tôles de stator

Fonctionnement du stator d’un moteur électrique

La partie fixe du moteur est appelée stator. Le circuit magnétique pour le flux produit par les enroulements alimentés est assuré par son empilement de tôles. Un champ magnétique tournant est produit par le courant alternatif qui traverse le stator. enroulements du statorinteragit avec le rotor pour générer un couple. Le stator étant immobile, la conception de son empilement de tôles magnétiques met l’accent sur :

- Rendement magnétique :Garantir que le flux magnétique suive le chemin optimal avec une perte d’énergie minimale.

- Géométrie de la fente :Concevoir les fentes de manière à accueillir efficacement les enroulements et à assurer une isolation adéquate.

- Stabilité thermique :La structure des tôles du stator est conçue pour gérer efficacement la dissipation de la chaleur afin d’éviter la surchauffe et la perte de performance.

Conception typique des tôles de stator

tôles du statorCaractéristiques typiques :

- Fentes intérieures pour enroulements en cuivre :C’est dans ces fentes que sont placés les enroulements de cuivre qui créent le champ magnétique.

- Dents qui guident le flux magnétique :Ces dents guident efficacement le flux le long du trajet prévu.

- Section de fer arrière :Cette section permet de diriger le chemin de retour du flux magnétique.

Les variables de conception comprennent :

- Nombre et forme des emplacements :Cela influe directement sur la capacité d’enroulement et les performances du moteur.

- Largeur des dents et épaisseur du joug :Ces éléments influencent le flux magnétique et le comportement thermique.

- Longueur de la pile :Détermine la puissance et le couple de sortie du moteur.

La géométrie de l’empilement de tôles du stator influe sur le rendement, le bruit, les vibrations et les caractéristiques thermiques.

Matériaux courants pour les tôles de stator

Les empilements de tôles de stator sont couramment utilisés :

- Nuances d’acier au silicium non orientées :Ces matériaux offrent des propriétés magnétiques optimales pour un guidage efficace du flux.

- Épaisseurs de stratification :Les épaisseurs courantes sont de 0,2 mm, 0,35 mm et 0,5 mm, choisies en fonction des performances et du coût.

- Revêtements isolants haute performance :Des revêtements tels que C3 ou C5 sont utilisés pour réduire les courants de Foucault et améliorer l’efficacité globale.

Le choix des matériaux assure un équilibre entre la minimisation des pertes dans le noyau et le maintien de la fabricabilité et de la rentabilité.

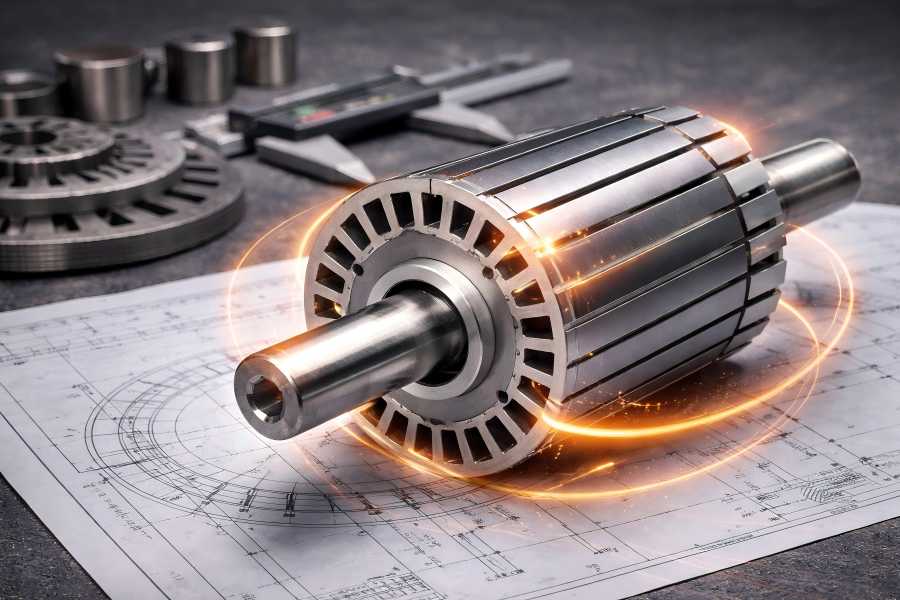

Empilements de tôles de rotor

Fonction du rotor dans un moteur électrique

La partie tournante du moteur qui transforme l’énergie électromagnétique en mouvement mécanique est appelée rotor. Contrairement au stator, le rotor effectue une rotation continue et est soumis à :

- Rotation continue :Le rotor doit résister aux forces centrifuges et transmettre un couple à haute vitesse.

- Contraintes thermiques :Le rotor fonctionne souvent à des températures élevées et subit de fortes contraintes thermiques, ce qui peut affecter ses performances.

Selon le type de moteur, le rotor peut :

- Transporter des courants induits :Le rotor d’un moteur à induction utilise l’induction électromagnétique pour produire son propre courant.

- Maintenir des aimants permanents :Dans les moteurs BLDC et PMSM, le rotor contient des aimants permanents.

- Utilisez des barrières de flux ou des fonctions de saillance :Dans les moteurs à réluctance synchrone, des dispositifs spéciaux comme les barrières de flux guident le flux magnétique.

Conception typique de la tôle de rotor

Les tôles magnétiques d’un rotor comprennent généralement :

- Alésage d’arbre de précision :Assure un alignement correct et une fixation sécurisée sur l’arbre moteur.

- Emplacements pour les chefs d’orchestre :Des conducteurs en aluminium ou en cuivre sont placés dans ces fentes pour former les barres du rotor.

- Poches magnétiques ou barrières de flux :Selon le type de moteur, des aimants ou des dispositifs spéciaux sont placés dans le rotor pour une gestion optimale du flux.

Les priorités de conception pour les tôles magnétiques du rotor comprennent :

- Résistance mécanique :Le rotor doit résister à des vitesses de rotation élevées et aux forces générées.

- Symétrie dimensionnelle :Assurer l’équilibre et minimiser les vibrations pendant le fonctionnement.

- Maintien sécurisé des aimants ou des conducteurs :Dans les moteurs à aimants permanents ou à conducteurs, ces derniers doivent être solidement fixés pour éviter tout délogement lors d’un fonctionnement à grande vitesse.

Matériaux courants pour les tôles de rotor

Les empilements de tôles de rotor utilisent souvent :

- Acier au silicium :Offre une résistance mécanique élevée tout en conservant de bonnes propriétés magnétiques.

- Laminations légèrement plus épaisses :Utilisé dans les conceptions à grande vitesse pour supporter les contraintes mécaniques d’une rotation rapide.

- Alliages spécialisés :Dans les environnements extrêmes, on a souvent besoin de matériaux capables de résister à de fortes chaleurs ou à des conditions difficiles.

Pour garantir une durabilité à long terme, la conception du rotor doit trouver un compromis entre la résistance mécanique et les performances magnétiques.

Différences structurelles entre les empilements de tôles du stator et du rotor

Géométrie et différences dimensionnelles

Les tôles du stator comportent généralement :

- Diamètres extérieurs plus grands :Pour loger les enroulements et assurer une distribution efficace du flux magnétique.

- Fentes orientées vers l’intérieur :Les encoches du stator sont orientées vers l’intérieur pour loger les enroulements, où le champ magnétique est généré.

- Montage fixe :Le stator est solidement fixé, sans aucun mouvement de rotation.

Les tôles magnétiques d’un rotor présentent généralement les caractéristiques suivantes :

- Diamètres extérieurs plus petits :Le rotor est conçu pour s’insérer de manière concentrique à l’intérieur du stator.

- Fentes ou poches magnétiques orientées vers l’extérieur :Les fentes ou les logements magnétiques du rotor sont orientés vers l’extérieur pour le placement des aimants ou des conducteurs.

- Concentricité serrée :Les tôles du rotor sont conçues avec une concentricité précise afin de maintenir l’équilibre lors d’une rotation à grande vitesse.

Exigences mécaniques

Les empilements de tôles de rotor doivent résister à :

- Forces centrifuges élevées :Du fait de sa vitesse de rotation, le rotor subit de fortes forces centrifuges.

- Contrainte de torsion :De la transmission du couple aux composants mécaniques du rotor.

- Vibrations dynamiques :Un fonctionnement à grande vitesse entraîne des vibrations dynamiques et un déséquilibre potentiel.

Les tôles du stator subissent des contraintes mécaniques beaucoup plus faibles, l’objectif étant de maintenir la rigidité et la stabilité magnétique.

Différences de performances magnétiques et électriques

Distribution du flux et chemin magnétique

Le stator est la principale source du champ magnétique du moteur, tandis que le rotor réagit à ce champ. Les principales différences sont les suivantes :

- Laminations du stator :Conçu pour assurer un chemin de flux magnétique lisse et uniforme pour une efficacité maximale.

- Lamelles du rotor :Il convient de se concentrer sur la gestion des variations de flux, des fuites et de la saturation, notamment dans des conditions dynamiques.

Caractéristiques de la perte

Pertes liées au stator :

- Perte de noyau :Inclut les pertes dues à l’hystérésis et aux courants de Foucault.

- Perte de cuivre :Du fait de la résistance électrique des enroulements du stator.

Pertes liées au rotor :

- Pertes par courants de Foucault :À partir des barres du rotor ou des aimants.

- Chaleur due au glissement :Dans les moteurs à induction, une chaleur supplémentaire est générée en raison du glissement.

Une conception efficace des tôles magnétiques minimise ces pertes, réduisant ainsi l’élévation de température du moteur et améliorant son rendement global.

Différences dans les procédés de fabrication

Méthodes d’estampage et de découpe

Les tôles du stator et du rotor sont toutes deux produites à l’aide de :

- Estampage progressif :Courant dans la production de masse, où la précision et la rapidité sont cruciales.

- Découpe laser :Utilisé pour les petites séries ou les prototypes afin de garantir une haute précision.

Les tôles du rotor nécessitent toutefois un contrôle plus strict de la concentricité et de la circularité, ce qui est essentiel pour des performances à haute vitesse.

Techniques d’empilement et de fixation

Les méthodes d’empilement courantes comprennent :

- Verrouillage mécanique :Garantit que les laminations sont correctement alignées et rigides.

- Soudage laser ou TIG :Souvent utilisé pour le laminage des tôles de rotor afin de garantir des connexions solides et sécurisées.

- Collage adhésif :Utilisé principalement pour les tôles de stator, où les forces mécaniques sont plus faibles.

Les empilements de rotors nécessitent des méthodes de fixation plus robustes pour empêcher tout mouvement à des vitesses de rotation élevées.

Tolérance et contrôle de la qualité

Le contrôle qualité des stators porte sur :

- Précision de la fente :Garantir la précision des dimensions de la fente pour un bobinage correct.

- Hauteur de Burr :Contrôle de la hauteur des bavures pour l’intégrité de l’isolation.

- Intégrité de l’isolation :Prévenir tout dommage à l’isolation pendant la fabrication.

Les empilements de rotors se concentrent sur :

- S’épuiser:Garantir un écart minimal par rapport à l’axe de l’arbre.

- Équilibre:Obtenir un équilibre précis pour minimiser les vibrations.

- Concentricité de l’alésage de l’arbre :Maintenir une concentricité parfaite pour la stabilité du rotor.

Considérations relatives à l’assemblage

Ensemble stator-empilement

Les principaux points à prendre en compte lors de l’assemblage du stator sont les suivants :

- Compatibilité avec les procédés d’enroulement :Garantir des dimensions d’encoche et une isolation appropriées lors de l’enroulement.

- Prévention des dommages à l’isolation :Prévenir les courts-circuits ou les inefficacités.

- Garantir un transfert de chaleur efficace :Assurer une bonne dissipation de la chaleur générée pendant le fonctionnement.

Ensemble rotor

L’assemblage du rotor implique souvent :

- Montage par pression sur les arbres :Garantir l’alignement et une fixation sûre.

- Moulage sous pression d’aluminium ou de cuivre :Courant dans les rotors de moteurs à induction.

- Opérations d’équilibrage dynamique :Indispensable pour l’assemblage du rotor en raison des vitesses de rotation élevées.

L’assemblage du rotor est généralement plus complexe et plus coûteux que celui du stator.

Différences liées à l’application

Moteurs à induction

- Stator :Conçu pour optimiser l’efficacité de l’enroulement et la dissipation de la chaleur.

- Rotor:Doté d’une structure en cage à écureuil pour résister à des contraintes thermiques et mécaniques élevées.

Moteurs BLDC et PMSM

- Stator :Nécessite un remplissage élevé des fentes et un enroulement précis pour garantir l’efficacité.

- Rotor:Axé sur une fixation magnétique sécurisée et une résistance aux forces centrifuges.

Servomoteurs et moteurs à grande vitesse

- Stator :Utilise des laminations à très faibles pertes pour un gaspillage d’énergie minimal.

- Rotor:Nécessite un équilibre et une résistance mécanique extrêmes pour garantir des performances stables à haute vitesse.

Tableau comparatif : Empilements de tôles de stator et de rotor

| Attribut | Pile de laminations du stator | Empilement de tôles de rotor |

| Rôle principal | Générer un champ magnétique | Convertir le flux en couple |

| Mouvement | Stationnaire | Tournant |

| Contraintes mécaniques | Faible | Très élevé |

| Orientation de la fente | Intérieur | Extérieur/Intérieur |

| Conception axée sur le design | efficacité magnétique | résistance mécanique |

| Complexité de l’assemblage | Modéré | Haut |

Défis et solutions de conception courants

| Défi | Solution d’empilement de stator | Solution d’empilement de rotors |

| Chaleur excessive | Laminations plus fines, meilleur refroidissement | Équilibre amélioré, meilleure dissipation de la chaleur |

| Bruit et vibrations | Optimisation de la géométrie des fentes | Équilibrage de précision |

| Desserrage de la pile | Emboîtement ou liaison | soudage ou frettage |

Comment les fabricants optimisent les couches de lamination

Les fabricants optimisent les performances des couches de lamination en utilisant :

- Conception avancée d’outillage et de matrices :Garantir la précision de chaque composant.

- Équipement d’estampage de haute précision :Maximiser la régularité et réduire le gaspillage.

- Empilage et inspection automatisés :Augmenter la vitesse et la précision de la production.

- Personnalisation spécifique à l’application :Adapter les empilements aux besoins spécifiques du moteur.

La collaboration entre les concepteurs de moteurs et les fournisseurs de tôles magnétiques permet de réduire les délais et les coûts de développement.

Comment choisir la bonne structure de tôles pour votre moteur

Les principaux facteurs de sélection sont les suivants :

- Type de moteur et vitesse de fonctionnement :Permet de déterminer les exigences de la pile de lamination.

- Objectifs en matière de densité de puissance et d’efficacité :Influence les choix de matériaux et de conception.

- Conditions environnementales :Influe sur le choix de l’isolation et des matériaux.

- Contraintes liées au volume de production et aux coûts :Influence le choix des procédés de fabrication.

Choisir la bonne structure de lamination est une décision stratégique qui a un impact sur l’ensemble du cycle de vie du moteur.

Tendances futures

Les tendances émergentes en matière de conception d’empilements de lamination comprennent :

- Laminations ultra-minces :Pour les moteurs haute fréquence, améliorer les performances dans des conceptions compactes.

- Technologies de collage avancées :Offrir des méthodes plus efficaces pour sécuriser les laminations.

- Matériaux optimisés pour les moteurs de véhicules électriques et aérospatiaux :Pour les moteurs nécessitant des performances accrues dans des environnements spécialisés.

- Intégration avec les systèmes d’enroulement en épingle à cheveux et à fil plat :Offrant une efficacité accrue dans les enroulements de moteurs.