Les moteurs asynchrones, ou moteurs à induction, sont essentiels dans de nombreux secteurs industriels, alimentant des équipements tels que des pompes, des ventilateurs et des compresseurs. Cependant, ces moteurs peuvent connaître des défaillances, notamment au niveau du rotor et du stator. Pour réduire les coûts de réparation et les temps d’arrêt, il est essentiel de comprendre ces défauts et de savoir comment les corriger.

Défaillances du rotor

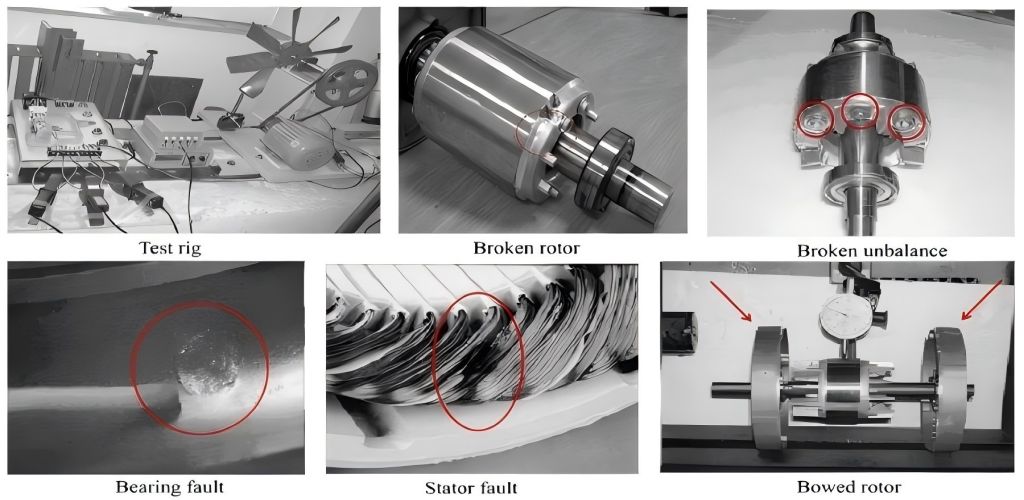

Le rotor, partie tournante d’un moteur asynchrone, joue un rôle essentiel dans la production d’énergie mécanique. Un dysfonctionnement de cette pièce peut entraîner de graves problèmes de performances, voire une panne totale du moteur. Les défaillances du rotor sont souvent liées aux contraintes électriques, thermiques ou mécaniques qui se produisent pendant le fonctionnement du moteur.

Défaillances courantes du rotor

Barres de rotor fissurées

L’une des défaillances les plus fréquentes des moteurs asynchrones est la fissuration des barres du rotor. Le champ magnétique qui alimente le moteur est créé par ces barres. Leur fissuration ou leur rupture entraîne un déséquilibre dans le fonctionnement du moteur, provoquant vibrations, échauffement et perte de couple.

Causes :

- Contraintes thermiques excessives

- Démarrages et arrêts fréquents

- Défauts de matériaux lors de la fabrication

Méthodes de détection :

- Analyse des vibrations pour identifier les mouvements anormaux

- Analyse de la signature du courant moteur (MCSA) pour détecter les irrégularités dans la forme d’onde du courant du moteur

Déséquilibre du rotor

Un déséquilibre du rotor se produit lorsque la répartition des masses est inégale, ce qui provoque des vibrations et réduit le rendement du moteur. Ces vibrations peuvent endommager davantage les roulements et entraîner une usure prématurée du moteur.

Causes :

- Usure irrégulière au fil du temps

- Composants du rotor défectueux

- Assemblage ou conception incorrects

Méthodes de détection :

- Tests de vibration pour détecter les mouvements ou secousses excessifs

- Inspections visuelles pour vérifier l’usure physique

Court-circuit des enroulements du rotor

Un court-circuit dans les enroulements du rotor se produit lorsque le courant électrique contourne le chemin d’enroulement prévu en raison d’une défaillance de l’isolation. Cela entraîne un échauffement localisé, une réduction du rendement du moteur et des dommages potentiellement catastrophiques en l’absence de réparation.

Causes :

- Rupture de l’isolation due au vieillissement ou à la surchauffe

- Défauts de fabrication

- Surtension électrique ou tension excessive

Méthodes de détection :

- Test de résistance de l’isolation

- Imagerie thermique pour détecter les points chauds

Défaillances de roulements

Bien qu’elles ne soient pas directement liées au rotor lui-même, les défaillances de roulements sont un problème courant associé à des défauts de rotor. Une mauvaise lubrification, une contamination ou un mauvais alignement peuvent entraîner une friction et une usure excessives, entraînant un dysfonctionnement du rotor.

Causes :

- Manque de lubrification

- Contamination par la poussière ou la saleté

- Installation ou alignement incorrect

Méthodes de détection :

- Analyse des vibrations pour surveiller l’état des roulements

- Surveillance de la température pour détecter une surchauffe des roulements

Impact des pannes de rotor

Les pannes de rotor peuvent entraîner des coûts de maintenance accrus, des temps d’arrêt considérables et des risques potentiels pour la sécurité. Pour les industries qui dépendent de ces moteurs, même des problèmes mineurs de rotor peuvent entraîner une dégradation des performances, une augmentation de la consommation d’énergie et des dommages aux autres composants du moteur. Une détection précoce est essentielle pour réduire l’impact des pannes de rotor sur la longévité et l’efficacité opérationnelle du moteur.

Pannes du stator

Le stator est la partie fixe du moteur asynchrone. Bien qu’il soit généralement plus résistant que le rotor, il peut néanmoins présenter divers défauts. Les pannes du stator entraînent souvent une baisse du rendement du moteur, une surchauffe et, si elles ne sont pas traitées, une panne totale du moteur.

Pannes courantes du stator

Rupture de l’isolation

La défaillance de l’isolation du stator est l’une des pannes les plus courantes. L’isolation sert à stopper les fuites électriques et les courts-circuits dans les enroulements du stator. Cependant, avec le temps, le matériau isolant peut se dégrader sous l’effet de la chaleur, de l’humidité ou des surtensions, entraînant des pannes.

Causes :

- Températures de fonctionnement élevées pendant des périodes prolongées

- Surtensions ou pics électriques

- Facteurs environnementaux tels que l’humidité ou la saleté

Méthodes de détection :

- Test de résistance de l’isolation

- Test de décharge partielle pour détecter une détérioration de l’isolation interne

Court-circuit dans les enroulements du stator

Lorsque deux bobines de stator entrent en contact, les enroulements du stator subissent un court-circuit. Ce court-circuit peut entraîner un courant excessif, une surchauffe et, à terme, une défaillance des enroulements du stator.

Causes :

- Dégradation de l’isolation liée au vieillissement

- Défauts de fabrication ou techniques de bobinage défectueuses

- Contraintes mécaniques au démarrage du moteur

Méthodes de détection :

- Analyse de la signature du courant moteur (MCSA) pour détecter les déséquilibres de courant

- Inspection visuelle des traces de brûlure ou des enroulements endommagés

Perte de noyau

Le noyau du stator, constitué de tôles d’acier laminées, peut subir une perte de noyau due à des irrégularités du flux magnétique. Cela peut entraîner un fonctionnement inefficace du moteur, car l’énergie est perdue sous forme de chaleur au lieu d’être convertie en énergie mécanique utile.

Causes :

- Surcharge du moteur au-delà des spécifications de conception

- Mauvaise qualité du matériau du noyau ou défauts de fabrication

- Déséquilibre électrique

Méthodes de détection :

- Imagerie thermographique pour détecter les points chauds

- Test de perte de noyau pour mesurer l’efficacité du noyau du stator

Dommages mécaniques

Bien que moins fréquents, les dommages mécaniques au stator peuvent néanmoins survenir. Ce type de défaillance est généralement dû à une mauvaise manipulation lors de l’installation, à l’usure ou à la contamination des enroulements du stator par de la saleté, de la poussière ou de l’humidité.

Causes :

- Dommages physiques lors de la manipulation ou de l’installation du moteur

- Contamination d’origine externe

- Usure à long terme

Méthodes de détection :

- Inspection visuelle régulière pour détecter les dommages physiques

- Analyse des vibrations pour détecter les bruits ou mouvements inhabituels pouvant indiquer une contrainte mécanique

Impact des défaillances du stator

Les défaillances du stator peuvent affecter considérablement les performances du moteur, se manifestant souvent par une baisse de rendement, un échauffement excessif et une perte de couple. Si elles ne sont pas traitées, elles peuvent entraîner une panne totale du moteur, entraînant des réparations coûteuses et des temps d’arrêt. Une maintenance préventive et des inspections régulières sont essentielles pour éviter les graves conséquences des défaillances du stator.

Méthodes de détection et de diagnostic efficaces

La détection précoce des défauts du rotor et du stator permet aux industries de réaliser des économies considérables en réduisant les temps d’arrêt imprévus et en prolongeant la durée de vie des moteurs. Divers outils et techniques de diagnostic permettent aux ingénieurs et aux équipes de maintenance de détecter ces problèmes avant qu’ils ne causent des dommages importants.

Analyse vibratoire

L’analyse vibratoire est un outil puissant pour détecter les défauts du rotor et du stator, notamment ceux liés aux déséquilibres mécaniques, aux fissures des barres du rotor et aux problèmes de roulements. En surveillant les fréquences et les amplitudes des vibrations, les équipes de maintenance peuvent détecter des vibrations anormales annonciatrices de problèmes en développement.

Analyse de la signature du courant moteur (MCSA)

La MCSA est une technique non invasive qui analyse la forme d’onde du courant du moteur afin de détecter les défauts électriques. Elle est particulièrement efficace pour identifier les problèmes du rotor et du stator, tels que les courts-circuits, les défauts de bobinage et les déséquilibres du champ électrique du moteur.

Imagerie thermographique

Les caméras thermiques peuvent détecter les points chauds dans le rotor et le stator, indiquant des zones de chaleur excessive. Une surchauffe peut être le signe d’un déséquilibre électrique, d’une rupture d’isolation ou d’autres défauts du moteur. Des mesures thermiques régulières peuvent alerter rapidement sur des pannes imminentes.

Test de résistance d’isolement

Le test de résistance d’isolement des enroulements du stator est une méthode standard pour identifier les premiers signes de dégradation de l’isolement. Une diminution de la résistance peut indiquer un défaut d’isolement ou un court-circuit imminent, permettant au personnel de maintenance de résoudre le problème avant qu’il n’entraîne de graves dommages.

Stratégies de maintenance préventive

Pour minimiser les défaillances du rotor et du stator, les industries doivent adopter des pratiques de maintenance efficaces. Des inspections régulières, la surveillance de l’état et la maintenance préventive peuvent prolonger considérablement la durée de vie des moteurs asynchrones et réduire le risque de pannes.

- Inspections fréquentes : La détection précoce d’éventuels problèmes peut être facilitée par des examens réguliers des indicateurs d’usure, de surchauffe et de vibrations anormales.

- Surveillance de l’état : La mise en œuvre de systèmes de surveillance continue qui suivent les performances du moteur en temps réel peut fournir des informations précieuses sur son état de santé et alerter les équipes des problèmes avant qu’ils ne s’aggravent.

- Charge optimale : S’assurer que les moteurs fonctionnent dans les limites de charge spécifiées permet d’éviter la surchauffe et les contraintes sur le rotor et le stator.

- Lubrification et refroidissement appropriés : Une lubrification adéquate des roulements et un système de refroidissement efficace sont essentiels pour prévenir la surchauffe et les dommages mécaniques.

- Mise à niveau des composants : L’utilisation de matériaux de haute qualité pour les composants du moteur et la mise à niveau des moteurs plus anciens avec des technologies plus performantes peuvent améliorer la fiabilité et les performances globales.