Des appareils électroménagers aux pompes industrielles, tous les équipements sont alimentés par des moteurs électriques. Si les pannes sont souvent dues à l’usure des roulements ou à la défaillance de l’isolation, un problème critique réside dans le désalignement entre le stator et le rotor. Ce désalignement engendre des problèmes de performance, des pertes d’efficacité et des pannes coûteuses.

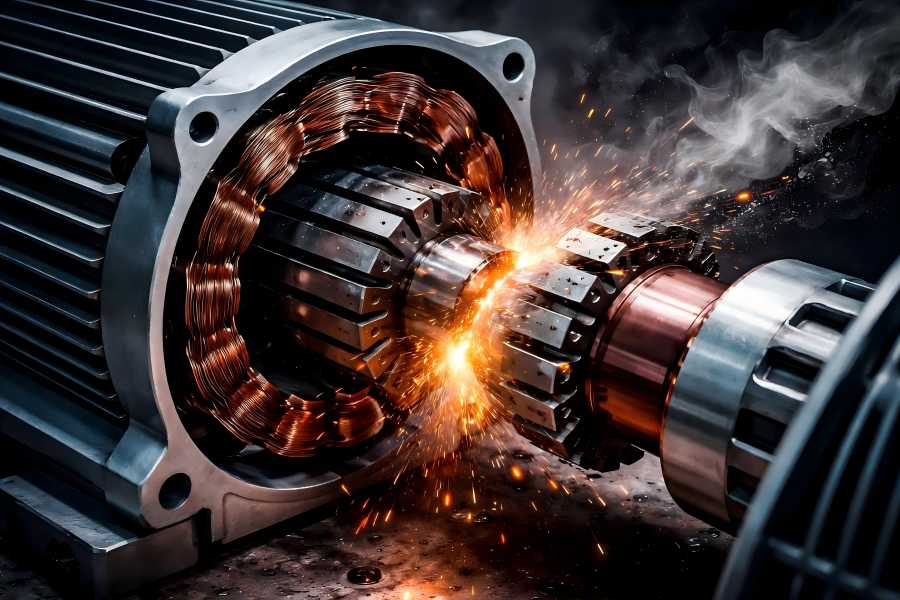

Comprendre l’anatomie du moteur : stator, rotor et entrefer

Pour apprécier l’impact d’un mauvais alignement, il est utile de comprendre comment un moteur est construit et comment ses pièces interagissent :

- Stator :Le composant extérieur fixe du moteur est constitué d’enroulements ou d’aimants qui créent le champ magnétique.

- Rotor:La pièce rotative interne qui tourne sous l’effet du champ magnétique du stator.

- Espace d’air :L’espace précisément conçu entre le stator et le rotor permet une rotation sans contact tout en maintenant une interaction électromagnétique optimale.

Dans un moteur idéal, le rotor et stator Les condensateurs sont concentriques et présentent un entrefer uniforme sur toute leur circonférence. Cet équilibre garantit une production de couple régulière, une distribution stable du champ magnétique, des vibrations minimales et une conversion d’énergie efficace.

Lorsque l’alignement est perturbé par des erreurs, l’usure ou une distorsion thermique, le désalignement modifie l’entrefer, perturbe le champ magnétique, génère des forces anormales et entraîne une dégradation des performances et une défaillance mécanique.

Qu’est-ce qu’un défaut d’alignement stator-rotor ?

En termes simples, le défaut d’alignement stator-rotor résulte de la divergence entre l’axe du rotor et celui du stator. Cet écart peut être :

- Axial :Le rotor est décalé vers l’avant ou vers l’arrière par rapport au stator sur l’axe du moteur.

- Radial :Le rotor est décalé latéralement par rapport au stator, créant des espaces d’air irréguliers.

- Angulaire:Le rotor est incliné par rapport à l’axe du stator, ce qui signifie que les arbres centraux ne sont pas parallèles.

Chaque type de désalignement crée des irrégularités dans le flux magnétique, la symétrie de l’entrefer et les chemins de charge mécanique, entraînant des conséquences allant d’une légère perte de performance à une défaillance catastrophique.

Causes fréquentes du désalignement stator-rotor

Il n’existe pas de cause unique au désalignement. En effet, divers facteurs mécaniques, de fabrication et opérationnels peuvent y contribuer :

Tolérances de fabrication et erreurs d’assemblage

Pendant la production, si le noyau de stator et le rotor ne sont pas usinés avec des tolérances précises ni correctement assemblés, ce qui peut entraîner même une petite déviation angulaire ou radiale.

Par exemple, des dimensions de positionnement imprécises ou des longueurs de noyau irrégulières peuvent entraîner un défaut d’alignement dès la sortie d’usine. De même, si le rotor est assemblé avec une clavette ou un arbre légèrement décentré, cette imperfection initiale se répercute sur son fonctionnement.

Le contrôle de la qualité de la fabrication constitue donc la première ligne de défense contre les défauts d’alignement, exigeant des contrôles dimensionnels stricts, la mesure de la concentricité du noyau et la validation des procédures d’assemblage.

Installation de roulements desserrés ou incorrects

Les roulements supportent le rotor à l’intérieur du stator. Un montage incorrect, comme un mauvais positionnement, une précharge inégale ou des bagues usées, peut entraîner un balancement du rotor, décalant son axe et déformant l’entrefer. Il s’agit d’une cause mécanique fréquente de défaut d’alignement en fonctionnement.

Distorsion thermique et chauffage inégal

Les moteurs électriques fonctionnent fréquemment à différentes températures et sous diverses charges. Lorsque les composants chauffent de manière inégale, par exemple l’enroulement du stator par rapport au rotor, la dilatation thermique peut modifier les dimensions des matériaux. Cette dilatation thermique inégale peut entraîner un léger décalage du rotor, notamment lors d’un fonctionnement prolongé ou à haute température.

Déflexion de l’arbre et contrainte mécanique

Des charges importantes, des vibrations excessives ou des pics de couple peuvent déformer physiquement l’arbre moteur. La flexion de l’arbre entraîne une déviation de la trajectoire du rotor par rapport à son axe idéal, créant ainsi un défaut d’alignement angulaire. Un arbre fléchi exerce également des charges inégales sur les roulements et autres interfaces mécaniques, ce qui accentue l’usure et augmente le risque de défaut d’alignement au fil du temps.

Montage souple ou instabilité structurelle

Les moteurs doivent être solidement fixés sur des bases ou des châssis stables. Si la surface de montage est fragile, irrégulière ou soumise à des vibrations continues, l’ensemble moteur risque de se déplacer, modifiant ainsi l’alignement stator-rotor. Dans les environnements industriels, les pieds instables, les boulons de fixation mal positionnés ou la déformation de la plaque de base sont des causes fréquentes de ce problème.

Usure des composants et négligence de l’entretien

Avec le temps, les arbres de rotor, les paliers et les alésages s’usent sous l’effet du frottement, de la corrosion ou de la contamination. Les pièces usées présentent davantage de jeu, ce qui peut entraîner un décalage du rotor hors de sa position initiale. Un entretien régulier est donc essentiel pour détecter les premiers signes d’usure susceptibles de compromettre l’alignement.

Pourquoi le désalignement est important

Un défaut d’alignement entre le stator et le rotor n’est pas une simple curiosité mécanique : il a des conséquences réelles et mesurables sur les performances et la fiabilité du moteur. Voici quelques-unes des conséquences les plus courantes :

Champ magnétique irrégulier et distorsion de l’entrefer

Lorsque le stator et le rotor ne sont pas correctement alignés, l’entrefer autour du rotor devient irrégulier. Ceci engendre une distribution de flux magnétique inégale dans le circuit magnétique, générant ainsi des fluctuations de couple et de forces au sein du moteur. Au lieu d’un champ électromagnétique régulier et équilibré, un champ excentré se développe, susceptible d’endommager les composants électriques et mécaniques.

Augmentation des vibrations et du bruit

Des forces magnétiques perturbées et des charges mécaniques inégales engendrent des vibrations excessives, souvent caractérisées par du bruit en fonctionnement. Ces vibrations ne se limitent pas à un simple symptôme audible : elles accélèrent l’usure des roulements, des joints et autres systèmes connexes, créant ainsi un cercle vicieux de détérioration et de désalignement.

Défaillance prématurée du roulement

Les roulements sont conçus pour assurer une rotation fluide sous des charges prévisibles. Lorsqu’un défaut d’alignement engendre des forces latérales et radiales que les roulements ne sont pas conçus pour supporter, l’usure s’accélère considérablement. Ceci peut entraîner une défaillance prématurée du roulement, du bruit, une augmentation du frottement et, à terme, le grippage du rotor.

Efficacité réduite et chaleur accrue

Un défaut d’alignement entraîne une augmentation des pertes électriques, le rotor « poursuivant » un champ magnétique irrégulier. Le rendement s’en trouve réduit, le moteur devant consommer davantage de courant pour produire le même couple. L’augmentation du courant et des frottements contribue également à l’élévation de la température interne, ce qui fragilise l’isolation, accélère le vieillissement des composants et peut provoquer une défaillance des enroulements.

Dégradation des performances du moteur

Les moteurs présentant un défaut d’alignement affichent souvent une vitesse réduite, un couple inférieur et un fonctionnement irrégulier. Ces symptômes peuvent être attribués à tort à d’autres problèmes si le défaut d’alignement n’est pas pris en compte et mesuré. À terme, ces baisses de performance peuvent se répercuter sur l’ensemble de la machine ou de la chaîne de production.

Dommages à l’arbre et à l’accouplement

Lorsque le rotor n’est pas centré, des contraintes supplémentaires s’exercent sur l’arbre et les accouplements reliant le moteur à l’équipement entraîné. Ces contraintes peuvent entraîner une flexion de l’arbre, des fissures de fatigue ou une usure des accouplements, ce qui engendre des réparations plus coûteuses et plus longues.

Symptômes et signes avant-coureurs

Détecter rapidement un défaut d’alignement permet de réduire considérablement les temps d’arrêt et les coûts de réparation. Voici quelques signes courants :

- Bruits inhabituels ou vibrations excessives pendant le fonctionnement : signe courant d’un mauvais alignement des composants mécaniques.

- Consommation d’énergie supérieure à la normale : un défaut d’alignement augmente la demande électrique pour une même production mécanique.

- Vitesse du moteur irrégulière ou fluctuante : les moteurs mal alignés peuvent ne pas maintenir une vitesse de rotation constante sous des charges variables.

- Surchauffe des roulements ou des zones d’enroulement : les images thermiques ou les relevés de température peuvent révéler des points chauds.

- Usure prématurée des roulements et des joints : les signes visibles lors de l’inspection suggèrent un déséquilibre mécanique.

Les opérateurs et les équipes de maintenance doivent surveiller les vibrations, le bruit, la température et la consommation électrique dans le cadre des contrôles de routine. Les systèmes modernes de surveillance de l’état des équipements peuvent même alerter les équipes en cas d’anomalies avant que les performances ne soient altérées.

Diagnostic du désalignement

Un diagnostic précis nécessite une évaluation systématique. Les méthodes diagnostiques courantes comprennent :

Inspection visuelle et mécanique

L’inspection visuelle du logement du palier, de l’alignement de l’arbre et des surfaces de montage permet de déceler tout défaut d’alignement ou composant desserré. De plus, la vérification de l’uniformité de l’entrefer, lorsque celui-ci est accessible, permet de détecter tout positionnement excentré.

Analyse des vibrations

Les capteurs de vibrations peuvent localiser les défauts d’alignement en identifiant des schémas de fréquence spécifiques associés au déséquilibre. Des vibrations élevées à deux fois la vitesse de rotation indiquent souvent un défaut d’alignement excentrique.

Imagerie thermique

Les caméras thermiques peuvent révéler les points chauds qui sollicitent les roulements ou les enroulements en raison d’une charge inégale due à un défaut d’alignement. Une chaleur persistante près des roulements ou à l’interface rotor/stator signale un problème.

Analyse des signatures électriques et de courant

Les variations de courant absorbé par le moteur, notamment les pics de courant irréguliers ou les distorsions harmoniques, peuvent indiquer une charge magnétique inégale due à un défaut d’alignement. Des outils de diagnostic spécialisés permettent d’extraire ces signaux et d’identifier les anomalies.

Essais à vide et en charge

Le fonctionnement du moteur dans des conditions contrôlées, tout en surveillant le courant, les vibrations et le couple de sortie, permet de déterminer s’il existe un défaut d’alignement et s’il s’intensifie sous charge.

Correction du désalignement

Une fois le défaut d’alignement confirmé, les mesures correctives peuvent inclure :

Réassemblage et réglage corrects

Pour les moteurs mal alignés suite à des erreurs d’assemblage, un démontage et un remontage précis, avec un centrage et un contrôle des tolérances corrects, sont essentiels. Cela peut nécessiter un ajustement de la position du rotor, du placement des cales ou du logement des roulements.

Calage et alignement de la base

S’assurer que le socle du moteur est de niveau et structurellement stable garantit l’alignement du stator et du rotor. Un calage précis sous les pieds de fixation permet d’ajuster l’axe vertical du moteur pour obtenir un alignement concentrique.

Remplacement et réalignement des roulements

Des roulements usés ou mal installés faussent l’alignement du rotor. Le remplacement des roulements et la vérification de leur bon positionnement et de leur précharge permettent de rétablir l’alignement. Dans certaines applications, des outils de réglage de précision des roulements sont également nécessaires lors de l’installation.

Équilibrage thermique et de charge

Remédier aux variations de chauffage (par une meilleure ventilation, une répartition optimale de la charge ou des améliorations de l’isolation) contribue à réduire les effets des déséquilibres thermiques. Un suivi lors de la mise en service initiale permet de vérifier l’efficacité des réglages.

Utilisation de bagues de tolérance ou de dispositifs de couplage

Dans certaines conceptions, des bagues de tolérance, des accouplements flexibles ou des dispositifs d’amortissement des vibrations peuvent absorber les légers défauts d’alignement et réduire les forces transmises. Ces solutions sont pratiques lorsque de légers décalages sont inévitables.

Prévenir le désalignement grâce aux bonnes pratiques

Il est toujours préférable de prévenir que de réparer. Parmi les mesures préventives efficaces, on peut citer :

- Contrôle qualité rigoureux lors de la fabrication et de l’assemblage :Usinage de précision, gabarits d’alignement et tests de validation de la concentricité du noyau.

- Tests d’acceptation rigoureux avant installation :essais à vide, contrôles des vibrations et mesures d’entrefer.

- Programmes d’entretien régulier :Contrôles réguliers des roulements, des supports, des niveaux de vibration et des profils de température.

- Conception appropriée du montage et des fondations :garantir des surfaces planes et rigides et des fixations sûres.

- Équipes de formation, de maintenance et d’exploitation :les doter des outils nécessaires pour détecter les premiers signes avant-coureurs et agir rapidement.

Une surveillance régulière de l’état du système permet également de détecter des désalignements subtils avant qu’ils ne deviennent un problème majeur, améliorant ainsi la disponibilité et prolongeant la durée de vie du moteur.