Le bruit et les vibrations du moteur ne sont plus des problèmes mineurs que l’on peut masquer par la conception du carter. Les performances NVH (bruit, vibrations et dureté) sont un indicateur crucial de la qualité et de la fiabilité des moteurs électriques modernes.

Au-delà de la conception électromagnétique et des stratégies de contrôle, le processus d’empilement du stator et du rotor joue un rôle crucial, mais souvent négligé, dans l’influence du bruit et des vibrations du moteur.

Comprendre le comportement du bruit et des vibrations dans les moteurs électriques

Le bruit et les vibrations des moteurs électriques sont des phénomènes complexes résultant de l’interaction des forces électromagnétiques, des structures mécaniques et des conditions de fonctionnement dynamiques. Pour bien comprendre le rôle des procédés d’empilage, il est essentiel de déterminer l’origine de ces bruits et vibrations.

Principales sources de bruit des moteurs

Le bruit des moteurs provient généralement de trois sources principales :

bruit électromagnétique

Le bruit électromagnétique résulte de forces magnétiques variables dans le temps entre les stator et rotorCes phénomènes sont causés par les harmoniques de flux, les effets d’encochage et l’hétérogénéité de l’entrefer. Lorsque ces forces excitent les fréquences naturelles de l’empilement statorique, un bruit audible apparaît.

bruit mécanique

Le bruit mécanique provient des roulements, des arbres, des déséquilibres, des défauts d’alignement et des tolérances d’assemblage. Bien que souvent traité séparément, il est étroitement lié à la rigidité et à l’intégrité de la structure. empilements de stator et de rotor.

bruit aérodynamique

À haute vitesse, les perturbations de l’écoulement d’air autour des pièces en rotation génèrent du bruit aérodynamique. Bien que l’empilage n’affecte pas directement l’écoulement d’air, un mauvais empilage peut amplifier ce bruit en augmentant les vibrations.

Parmi ces sources, le bruit électromagnétique est la plus sensible à la qualité de l’empilement, car celui-ci détermine la façon dont les forces magnétiques sont distribuées et transmises au sein de la structure du moteur.

Comment les vibrations sont générées et transmises

Les vibrations se produisent lorsque des forces d’excitation agissent sur les composants du moteur et dépassent la capacité d’amortissement du système. Ces forces peuvent provenir d’harmoniques électromagnétiques, d’un déséquilibre du rotor ou de défauts mécaniques.

Une fois générée, la vibration se propage à travers :

- laminations du stator et interfaces d’empilement

- Couches isolantes et matériaux de liaison

- Carter moteur et structures de montage

L’empilement du stator joue souvent le rôle de principal amortisseur de vibrations. Si les procédés d’empilement introduisent une rigidité inégale ou des contraintes résiduelles, les niveaux de vibration augmentent et deviennent plus difficiles à contrôler par amortissement externe.

NVH en tant que résultat au niveau du système

Les performances NVH résultent de multiples facteurs interagissant, et non d’un seul élément influent. Elles sont plutôt le résultat d’interactions entre :

- Conception électromagnétique

- structure mécanique

- procédés de fabrication

Le processus d’empilement se situe à l’intersection de ces domaines, influençant à la fois le comportement magnétique et l’intégrité mécanique. Même un modèle électromagnétique bien conçu peut ne pas atteindre les objectifs NVH si la qualité d’empilement est insuffisante.

Qu’est-ce que l’empilage de moteurs ?

L’empilement de moteurs fait référence à l’assemblage de tôles d’acier électrique individuelles en un noyau de stator ou de rotor unifié avec une longueur axiale et une stabilité mécanique définies.

Le processus d’empilement remplit plusieurs fonctions essentielles :

- Établit le circuit magnétique

- Définit la géométrie et la consistance de l’entrefer.

- Assure la rigidité structurelle

- Permet l’intégration avec les arbres, les carters et les enroulements.

Alors que estampage de laminationElle détermine la précision de chaque feuille, tandis que l’empilement détermine le comportement collectif de ces feuilles sous charges électromagnétiques et mécaniques.

Empilage stator vs. rotor

Bien que les principes de base soient similaires, l’empilement du stator et du rotor a des implications différentes en matière de NVH.

Empilage de stators

Le stator étant fixe par rapport au carter, il constitue le principal émetteur de bruit. Toute vibration générée dans le stator est efficacement transmise à l’environnement extérieur.

Empilage de rotors

L’empilement des rotors influe indirectement sur les vibrations, le bruit et la dureté (NVH) en agissant sur l’équilibrage, l’excentricité et l’attraction magnétique. Un mauvais empilement des rotors peut engendrer des vibrations du stator, même si ce dernier est bien conçu.

Les deux doivent être soigneusement contrôlés pour obtenir un fonctionnement silencieux.

Performances au-delà du magnétique

La qualité de l’empilement influe sur bien plus que l’efficacité magnétique. Elle détermine également :

- Amortissement structurel

- répartition des contraintes

- Fréquences naturelles

Ces facteurs influencent directement la façon dont le moteur réagit aux forces d’excitation et déterminent si ces forces se transforment en bruit audible ou en vibrations dommageables.

Paramètres d’empilement clés ayant une incidence sur le bruit et les vibrations

Plusieurs paramètres liés à l’empilement ont un impact direct et mesurable sur les performances NVH.

Alignement et concentricité de l’empilement

Un alignement précis des tôles magnétiques garantit un entrefer uniforme entre le stator et le rotor. Un mauvais alignement entraîne :

- forces magnétiques inégales

- Augmentation des vibrations radiales

- Bruit électromagnétique plus élevé

Même de petits écarts de concentricité peuvent augmenter considérablement le bruit, notamment dans les moteurs à grande vitesse.

Cohérence de la longueur de l’empilement et compression axiale

Les variations de longueur de l’empilement entraînent une charge magnétique non uniforme le long de l’axe du moteur. Une compression axiale excessive peut :

- Réduire l’amortissement inter-laminage

- Augmenter la résonance liée à la rigidité

Une compression insuffisante permet des micromouvements entre les couches, générant des vibrations à basse fréquence et un bourdonnement audible.

Contact inter-laminage et micro-espaces

Les micro-espaces entre les lamelles réduisent la rigidité structurelle et permettent un mouvement relatif sous l’effet des forces magnétiques. Ce mouvement :

- Convertit l’énergie électromagnétique en vibrations

- Produit un bruit tonal à des fréquences spécifiques

Les procédés d’empilage qui garantissent un contact total des surfaces donnent généralement de meilleurs résultats lors des tests NVH.

Contraintes résiduelles introduites lors de l’empilement

Les contraintes résiduelles résultent de déformations mécaniques, d’apports thermiques ou de pressions inégales lors de l’empilement. Ces contraintes :

- Modifier la perméabilité magnétique

- Décalage des fréquences naturelles

- Augmenter la sensibilité à la résonance

La gestion des contraintes résiduelles est essentielle pour les applications de moteurs à faible bruit.

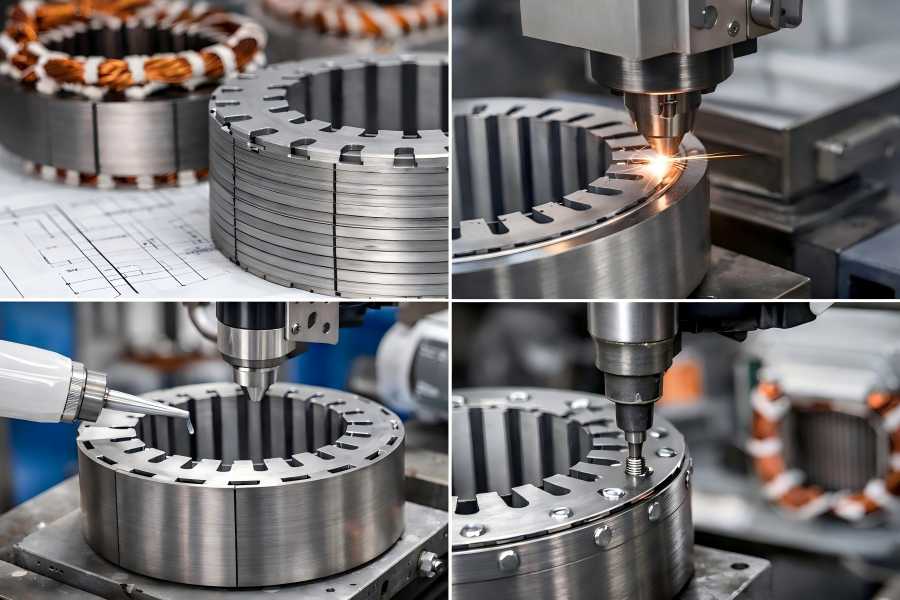

Explication des procédés courants d’empilage de moteurs

Les différents procédés d’empilement engendrent des comportements mécaniques et acoustiques distincts. Il est essentiel de comprendre leurs caractéristiques pour choisir le procédé le plus adapté.

Empilage à verrouillage automatique

L’empilage à emboîtement utilise des éléments estampés tels que des languettes, des dents ou des encoches pour verrouiller mécaniquement les lamelles ensemble.

Influence sur le bruit et les vibrations

L’emboîtement assure une bonne stabilité axiale sans ajout de matériaux. Cependant, une déformation localisée aux points d’emboîtement engendre des concentrations de contraintes susceptibles de perturber les trajets du flux magnétique. Faute d’une conception soignée, ces points de contrainte peuvent accroître le bruit électromagnétique.

Applications typiques

Appareils électroménagers, moteurs industriels avec des exigences NVH modérées et applications sensibles aux coûts.

Empilage de soudage (soudage laser ou par points)

Les tôles sont soudées à des endroits précis, souvent sur le diamètre extérieur ou l’alésage intérieur. Le soudage laser est couramment utilisé pour les applications de précision.

Influence sur le bruit et les vibrations

Le soudage augmente considérablement la rigidité de l’empilement, mais introduit des zones affectées thermiquement et des contraintes résiduelles. Ces contraintes peuvent accroître la transmission des vibrations et altérer les propriétés magnétiques si elles ne sont pas correctement maîtrisées.

Applications typiques

Moteurs à grande vitesse, moteurs de traction automobile, applications nécessitant une résistance structurelle élevée.

Empilage collé (collage adhésif ou vernis)

Les lamelles sont collées à l’aide d’un vernis isolant ou d’un adhésif structurel, généralement polymérisé sous pression et température contrôlées.

Influence sur le bruit et les vibrations

L’empilement collé offre un excellent amortissement et une répartition uniforme des contraintes. La couche de collage absorbe l’énergie vibratoire, réduisant ainsi le rayonnement sonore. Cependant, une résistance de collage insuffisante peut compromettre la rigidité.

Applications typiques

Servomoteurs, équipements médicaux, robotique, moteurs de précision silencieux.

Rivetage et fixation mécanique

Des fixations mécaniques ou des rivets maintiennent les lamelles ensemble, assurant une compression axiale.

Influence sur le bruit et les vibrations

Le rivetage assure une compression stable, mais introduit des points de rigidité ponctuels. À terme, les vibrations peuvent desserrer les fixations si elles ne sont pas correctement conçues, ce qui affecte la stabilité NVH à long terme.

Applications typiques

Gros moteurs industriels, conceptions anciennes, applications à basse vitesse.

Comment différents procédés d’empilage influencent le bruit des moteurs

La génération de bruit est étroitement liée à la façon dont l’empilement affecte la distribution de la force magnétique et la réponse structurelle.

Harmoniques de la force électromagnétique

Les irrégularités d’empilement déforment la géométrie de l’entrefer, augmentant ainsi la teneur en harmoniques des forces électromagnétiques. Ces harmoniques excitent les modes du stator, produisant un bruit audible.

Les empilements collés présentent généralement une amplification harmonique plus faible en raison de leur rigidité et de leur amortissement uniformes.

Déformation de l’empilement et bruit audible

Les procédés impliquant une force mécanique ou un apport thermique importants peuvent déformer les tôles laminées. Même une légère déformation peut engendrer un bruit tonal, souvent perçu comme un sifflement ou un bourdonnement en fonctionnement.

Sensibilité à la vitesse et à la charge

À des vitesses élevées, les petites imperfections d’empilement s’amplifient. Les empilements soudés et imbriqués nécessitent un contrôle précis pour éviter les pics de bruit à certains points de fonctionnement.

Influence des procédés d’empilage sur les vibrations des moteurs

Alors que le bruit affecte la perception de l’utilisateur, les vibrations ont un impact sur la durabilité, la fiabilité et les performances.

Rigidité structurelle et transmission des vibrations

Les empilements soudés sont rigides et transmettent efficacement les vibrations. Les empilements collés offrent un meilleur amortissement, mais une rigidité moindre. Le choix du bon compromis dépend de la vitesse de fonctionnement et de la charge.

Déséquilibre des contraintes et excentricité du rotor

Une contrainte d’empilement inégale peut provoquer une excentricité du rotor, entraînant un déséquilibre de l’attraction magnétique. Ceci engendre des vibrations cycliques difficiles à éliminer par le seul équilibrage.

Résonance et décalages de fréquence naturelle

Les procédés d’empilement influent sur les fréquences naturelles du noyau du stator. Une rigidité mal adaptée peut provoquer une résonance dans la plage de vitesses de fonctionnement, augmentant considérablement les niveaux de vibration.

Analyse comparative

| Processus d’empilement | Tendance du niveau de bruit | Amortissement des vibrations | Rigidité structurelle | Stabilité NVH |

| Imbrication | Moyen | Faible | Moyen | Modéré |

| Soudage | Moyen à élevé | Faible | Haut | Variable |

| Liaison | Faible | Haut | Moyen | Excellent |

| Riveter | Moyen | Moyen | Moyen à élevé | Bien |

Considérations d’empilement spécifiques à l’application

Les différentes applications moteurs imposent des exigences NVH distinctes.

Moteurs de traction pour véhicules électriques

Les moteurs des véhicules électriques nécessitent :

- Très faible niveau sonore à basse vitesse

- Rigidité élevée à couple élevé

Les approches hybrides combinant soudage et collage sont de plus en plus utilisées pour équilibrer résistance et amortissement.

Servomoteurs et robotique

Un mouvement de précision exige des vibrations minimales. L’empilement collé est souvent privilégié en raison de son amortissement et de sa régularité supérieurs.

CVC et appareils ménagers

La perception du bruit influence fortement la satisfaction du consommateur. Un système d’emboîtement optimisé avec une contrainte contrôlée est couramment utilisé pour concilier coût et performances NVH (bruit, vibrations et dureté).

Moteurs industriels à grande vitesse

L’intégrité structurelle est primordiale. L’empilement soudé est prédominant, mais une gestion thermique et des contraintes rigoureuse est nécessaire pour contrôler les vibrations.

Comment les fabricants contrôlent le bruit et les vibrations lors de l’empilage

Les principaux fabricants utilisent de multiples stratégies pour réduire les risques liés aux vibrations et au bruit.

Conception d’outillage de précision et de matrices

Les matrices de haute précision minimisent les bavures et les déformations, améliorant ainsi la régularité de l’empilement dès la première étape.

Pression contrôlée et durcissement

Une pression uniforme assure un contact inter-laminage constant, tandis qu’un durcissement contrôlé réduit les contraintes résiduelles.

Mesure et inspection en ligne

Les systèmes laser et de vision détectent en temps réel les écarts d’alignement, de planéité et de longueur d’empilement.

Traitements post-empilement

Le relâchement des contraintes, l’imprégnation et l’équilibrage dynamique réduisent encore davantage le potentiel de vibration.

Choisir le bon procédé d’empilage pour les moteurs silencieux

Le choix du procédé d’empilage optimal nécessite un équilibre entre performance, coût et échelle de production.

| Priorité de conception | Méthode d’empilage recommandée |

| bruit le plus faible | Empilage lié |

| Durabilité à haute vitesse | Soudage ou hybride |

| rentabilité | Imbrication |

| Stabilité NVH à long terme | collé ou riveté |

| Flexibilité du prototype | Collage ou assistance laser |