Choisir la bonne nuance d’acier électrique non orienté (NOES) est l’un des moyens les plus efficaces et économiques d’optimiser le rendement des moteurs et d’atteindre les objectifs IE4/IE5. Ce choix influe sur les pertes par hystérésis et courants de Foucault, le courant de magnétisation, l’échauffement, le bruit acoustique et même le rendement de fabrication des tôles magnétiques.

Pourquoi le choix des notes est important

Lenoyau de statorIl s’agit d’un circuit magnétique laminé. Le matériau et l’épaisseur de chaque lamelle déterminent les pertes spécifiques du noyau (W/kg) pour une densité de flux et une fréquence données, ce qui détermine à son tour :

- Efficacité:Moins de pertes de fer → moins de chaleur → pertes totales réduites → η plus élevé.

- Courant de magnétisation :Une perméabilité plus élevée et une coercivité plus faible réduisent le courant à vide et les pertes I²R du cuivre.

- Comportement thermique :La réduction des pertes dans le noyau diminue la température de fonctionnement, prolongeant ainsi la durée de vie de l’isolation et des roulements.

- Bruit acoustique :Un faible coefficient de magnétostriction et de faibles pertes réduisent les vibrations et le bourdonnement audible.

- Faisabilité :La résistance et la classe de revêtement influent sur les bavures d’emboutissage, la durée de vie de la matrice, l’isolation interlaminaire et le facteur d’empilement.

Pour les noyaux de stator, on utilise des aciers non orientés (NOES) (propriétés isotropes dans le plan). Les aciers à grains orientés sont destinés aux transformateurs et ne conviennent pas aux machines tournantes en raison de leur anisotropie.

La perte totale du noyau Pcore peut être représentée comme suit :

Pcore = kh * f * Bn + ke * f2 * B2 * t2 + Pexcès

Où:

- f = fréquence

- B = densité de flux de crête

- t = épaisseur de laminage

- kh, ke = constantes matérielles

- n ≈ 1,6–2,0 (empirique)

- Excès P = terme de paroi de domaine et de perte anormale

Implications :

Les échelles de perte par hystérésis ≈ f * Bn et dépendent de la coercivité et de la microstructure (grade).

Les pertes par courants de Foucault sont proportionnelles à f2 * B2 * t2 et sont très sensibles à l’épaisseur t et à la résistivité.

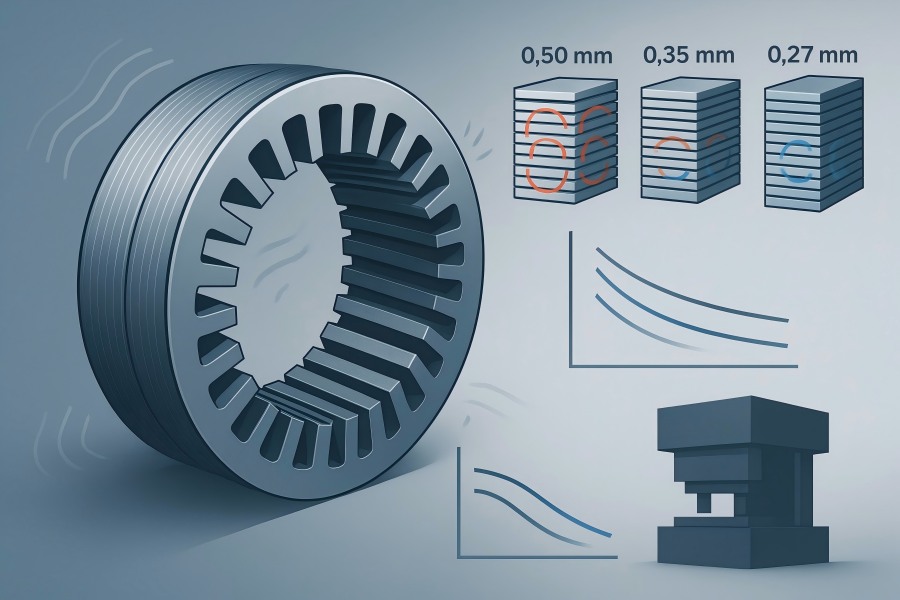

Les améliorations de qualité (par exemple, de M470-50A → M300-35A → M235-27A) réduisent à la fois l’hystérésis (texture plus propre, Hc plus faible) et les pertes par tourbillons (calibres plus minces et résistivité plus élevée), en particulier aux fréquences plus élevées.

[produits limite= »4″ colonnes= »4″ identifiants= »13649, 13624, 13238, 13293″]

Options typiques d’acier électrique pour moteurs

Nous fournissons fréquemment les catégories NOES représentatives suivantes :

Propriétés NOES représentatives (valeurs typiques à 1,5 T, 50 Hz)

| Grade (épaisseur) | Perte du noyau P1,5/50 (W/kg) | B50 (T) | Hc (A/m) | Résistivité (µΩ·m) | Limite d’élasticité (MPa) | Revêtement de stratification | Indice des coûts* |

| M470-50A (0,50 mm) | 4.7 | 1,70 | 35 | 0,47 | 420 | C3/C5 | 1,00 |

| M300-35A (0,35 mm) | 3.0 | 1,75 | 30 | 0,48 | 480 | C5 | 1.12 |

| M235-27A (0,27 mm) | 2.3 | 1,80 | 28 | 0,50 | 520 | C5/C6 | 1.22 |

* L’indice des coûts est relatif à M470-50A = 1,00 ; les prix réels varient en fonction des conditions du marché.

Remarques :

- Les jauges plus fines (0,35 mm, 0,27 mm) réduisent considérablement les pertes par tourbillons (∝ t²).

- Une microstructure plus riche en silicium et plus propre réduit les pertes par hystérésis et la magnétostriction.

- La classe de revêtement (C3/C5/C6) influence la résistance interlaminaire, la classe thermique et le facteur d’empilement.

Sensibilité en fréquence : pourquoi les conducteurs minces sont plus performants à haute vitesse

À haute fréquence électrique (due à un nombre de pôles plus élevé ou à des entraînements à grande vitesse), le terme de perte par courants de Foucault augmente avec f². Des jauges plus fines préservent l’efficacité.

En supposant une masse de stator de 9 kg, un flux de base proche de 1,5 T et une relation d’échelle de fréquence composite P∝f<sup>1,5</sup> (règle empirique pratique), le tableau suivant compare les pertes fer totales du stator selon les différentes qualités d’acier.

Pertes fer du stator en fonction de la fréquence (masse du stator : 9 kg)

| Fréquence | M470-50A (0,50 mm) | M300-35A (0,35 mm) | M235-27A (0,27 mm) |

| 50 Hz | 42,3 W | 27,0 W | 20,7 W |

| 100 Hz | 119,6 O | 76,4 W | 58,5 W |

| 200 Hz | 338,4 W | 216,0 W | 165,6 W |

| 400 Hz | 957,1 O | 610,9 O | 468,4 O |

Résultat : À 200–400 Hz (typique des broches à grande vitesse ou des spectres harmoniques de traction), le passage de 0,50 mm à 0,27 mm peut réduire les pertes fer d’environ 50 %.

Exemple concret de moteur : 7,5 kW, 4 pôles, 50 Hz

Prenons l’exemple d’un moteur TEFC de 7,5 kW à usage général. Afin d’isoler l’influence de la qualité du stator, conservons des caractéristiques constantes pour l’enroulement, le bâti et le rotor.

Hypothèses (à titre indicatif) :

- Puissance de sortie Pout = 7,5 kW

- Masse du stator = 9 kg

- Pertes par effet Joule (pleine charge) = 150 W

- Pertes par courants de Foucault = 70 W

- Puissance mécanique (résistance à l’air + frottement) = 30 W

- Pertes dans le noyau = d’après le tableau 2 (50 Hz)

Comparaison de l’efficacité et de la chaleur à 50 Hz

| Grade | Pertes fer du stator (W) | Autres pertes (W) | Perte totale (W) | Efficacité η |

| M470-50A (0,50 mm) | 42,3 | 250,0 | 292,3 | 96,25% |

| M300-35A (0,35 mm) | 27.0 | 250,0 | 277,0 | 96,44% |

| M235-27A (0,27 mm) | 20.7 | 250,0 | 270,7 | 96,52% |

Interprétation:

La mise à niveau de M470-50A → M300-35A augmente l’efficacité d’environ 0,19 point de pourcentage.

La mise à niveau vers le M235-27A permet un gain d’environ 0,27 point de pourcentage.

Même de petits gains en η sont précieux :Ils réduisent la chaleur, simplifient la conception thermique et permettent souvent d’obtenir un châssis plus petit ou une capacité de surcharge plus élevée.

Courant de magnétisation :En pratique, les NOES de qualité supérieure réduisent généralement le courant à vide de 5 à 12 % pour un même flux cible, réduisant ainsi davantage l’échauffement du cuivre (non quantifié ci-dessus pour que les comparaisons restent prudentes).

Analyse coûts-avantages et retour sur investissement

Estimons les économies d’énergie annuelles pour le moteur de 7,5 kW ci-dessus fonctionnant 8 000 h/an à 50 Hz avec un tarif d’électricité de 0,8 ¥/kWh.

- M470-50A → M300-35A : réduction des pertes fer = 15,3 W

Énergie annuelle économisée ≈ 0,0153 kW × 8 000 h = 122,4 kWh → 97,9 ¥/an. - M470-50A → M235-27A : réduction des pertes fer = 21,6 W

Énergie annuelle économisée ≈ 0,0216 kW × 8 000 h = 172,8 kWh → 138,2 ¥/an.

Si la prime sur les matériaux est, par exemple, de 5 ¥/kg pour le M300-35A et de 10 ¥/kg pour le M235-27A (stator de 9 kg) :

- M300-35A :Coût supplémentaire ≈ 9 kg × 5 ¥ = 45 ¥ → retour sur investissement ≈ 5–6 mois.

- M235-27A :Coût supplémentaire ≈ 9 kg × 10 ¥ = 90 ¥ → retour sur investissement ≈ 8–9 mois.

Conclusion:Pour les moteurs à fonctionnement continu, la mise à niveau de l’acier électrique est souvent rentable en moins d’un an.

Le choix de la qualité influe également sur la qualité de fabrication.

- a) Contrôle des bavures et durée de vie de la matrice

Les épaisseurs plus fines et plus résistantes exigent un outillage de précision, mais permettent d’obtenir des bavures inférieures à 10 µm (avec un entretien adéquat des matrices). La réduction des bavures limite les ponts interlamellaires et, par conséquent, les pertes par courants de Foucault. - b) Classe de revêtement et facteur d’empilement

Les revêtements C5/C6 offrent une résistance interlaminaire et une stabilité thermique élevées pour l’imprégnation VPI/résine.

Le facteur d’empilement typique se situe entre 0,94 et 0,98, selon l’épaisseur du revêtement et la méthode de collage. Un facteur d’empilement plus élevé augmente la longueur magnétique effective. - c) Méthode d’empilement

- Verrouillage/encoche :économique, mais placez les encoches à l’écart des trajectoires de flux maximal afin de limiter les pertes locales.

- Empilements collés (adhésif isolant) :Amortissement excellent et faible bourdonnement ; facteur d’empilement légèrement inférieur à celui des empilements emmanchés à force avec revêtements minces.

- TIG/laser s’il vous plaît :À utiliser avec parcimonie ; les marques de soudure doivent rester dans les zones à faible flux.

- d) Gestion du stress

L’emboutissage induit des contraintes résiduelles qui augmentent les pertes. Nous les minimisons grâce à :

- Matrices à jeu fin et presses rigides.

- Direction d’alimentation optimisée et alignée sur la texture de la bande pour une isotropie optimale.

- Outillage à faible déformation pour des bavures uniformes et des dommages aux fibres minimaux.

- e) Contrôle dimensionnel

Des tolérances de matrice serrées préservent l’ouverture de la fente, le rayon de la pointe de la dent et les largeurs du pont, autant d’éléments qui influencent directement le flux d’entrefer, le contenu harmonique et donc les pertes et le bruit.

Interactions de conception

Une meilleure note permet de modifier les compromis de conception :

- Maintenir la densité de flux avec des pertes moindres → fonctionnement plus froid au même couple.

- Augmenter la densité de flux sans dépasser les limites thermiques → densité de couple plus élevée à partir du même cadre.

- Courant de magnétisation plus faible → réduction potentielle de la section transversale du cuivre ou de l’élévation de température.

- Réduisez le bruit acoustique en combinant l’inclinaison, le profilage des pointes de dents et les optimisations des fentes/pôles.

Du fait de la relation proportionnelle aux pertes par courants de Foucault (∝ t²), les conducteurs minces deviennent particulièrement précieux lorsque les harmoniques d’encoche ou la modulation de largeur d’impulsion (PWM) de l’onduleur augmentent la fréquence efficace. L’association de conducteurs NOES minces avec un rotor/stator incliné, des enroulements distribués et une géométrie des dents optimisée pour les harmoniques renforce cet avantage.

Application

| Application | Fréquence* | Priorité | Épaisseur recommandée | Niveau scolaire typique |

| Moteurs industriels IE3/IE4 (pompes, ventilateurs) | 50–60 Hz | Efficacité nominale, coût | 0,35–0,50 mm | Famille M300–M470 |

| Souffleurs et broches à grande vitesse | 100–400 Hz | Perte de fer à haute teneur en fer | 0,20–0,27 mm | M235–M270 calibre mince |

| Traction des véhicules électriques et essieux électriques | 100–1 000 Hz (harmoniques) | Faible perte + force | 0,20–0,27 mm | M235 à faible épaisseur et haute résistance |

| Servomoteurs et robotique | 100–400 Hz | Faibles pertes + faible bruit | 0,27–0,35 mm | M235–M300 |

| Générateurs et éoliennes | 50–100 Hz | Efficacité + corrosion | 0,35 mm | M270–M300 |

| appareils ménagers | 50–60 Hz | Coût | 0,35–0,50 mm | M300–M470 |

* La fréquence électrique effective, le nombre de pôles et la stratégie d’entraînement sont importants.

Liste de contrôle pratique pour les ingénieurs

Définir le spectre de fonctionnement

Quelle est la fréquence fondamentale ? Y a-t-il un variateur de fréquence ? Estimez le contenu harmonique et la valeur de crête de la bande de résonance. Si les fréquences supérieures à 100 Hz sont significatives, privilégiez les valeurs ≤ 0,35 mm, idéalement 0,27 mm.

Sélectionner la densité de flux cible

Les moteurs classiques fonctionnent avec un rapport de denture/de culasse de 1,2 à 1,6 T. Un rapport de denture/de culasse plus élevé augmente le couple, mais accentue l’hystérésis et la magnétostriction. Choisissez la qualité de la denture en fonction du rapport de denture/de culasse cible.

Établir le budget des pertes

Allouez un budget pour les pertes en fer (W/kg × kg). Utilisez les courbes des fournisseurs à vos teneurs en fer de base (BBB) et en fer (FFF) (ou une échelle avec f1,5f^{1,5}f1,5 si vous êtes en phase préliminaire). Les teneurs faibles permettent de respecter le budget.

Vérifier les besoins mécaniques

Pour les assemblages à haut régime, vérifiez la limite d’élasticité/la résistance à la traction et envisagez des empilements collés pour l’amortissement. Assurez-vous que les empilements déséquilibrés conservent leurs dimensions exactes.

Sélectionner la méthode de revêtement et d’empilement

Choisissez C5/C6 pour une résistance interlaminaire et une stabilité thermique élevées. Trouvez le bon équilibre entre le facteur d’empilement et les avantages de l’adhérence.

Valider avec des prototypes

Nous fournissons des échantillons découpés au laserlaminationspour une validation électromagnétique rapide et un estampage pilote afin de mesurer les bavures, le facteur d’empilement et la stabilité dimensionnelle.

Calculer le retour sur investissement

Calculez les économies d’énergie réalisées grâce à la réduction des pertes fer, ajoutez-y les économies réalisées grâce à la réduction des pertes cuivre dues à la diminution du courant de magnétisation, et comparez le résultat à la prime du matériau. En fonctionnement continu, le retour sur investissement est généralement inférieur à un an.

Bruit, vibrations, rudesse (NVH)

La magnétostriction et les contraintes résiduelles sont à l’origine des NVH (bruit, vibrations et dureté). Un NOES (indice d’énergie de résonance) supérieur (magnétostriction réduite) et des tôles plus fines diminuent les vibrations transmises par le noyau. Pour des performances acoustiques optimales, combinez l’amélioration de la qualité du matériau avec un biseau (entaille fractionnaire), un dégagement en bout de dent et un contrôle précis de l’entrefer.

contrôles de qualité que nous appliquons

- Inspection de la bobine entrante :épaisseur, planéité, adhérence du revêtement, P1.5/50, échantillonnage de boucle B-H.

- Estampillage:matrices progressives de précision, compteurs de bavures hors presse et contrôle statistique des bavures (objectif < 10 µm sur une bande de 0,27 à 0,35 mm).

- Empilement :Assemblage par emboîtement ou collage adhésif avec facteur d’empilement et classe d’équilibrage documentés.

- Vérification électrique :Tests d’échantillons annulaires pour la perte de noyau et la perméabilité par lot de production.

- Dimensionnel :Contrôles en cours de fabrication à 100 % de la largeur de la fente, du pas des dents, du diamètre extérieur/intérieur et de l’angle d’inclinaison ; échantillonnage CMM sur les premières pièces.

Synthèse du flux de recommandations

Commencez par le profil de service (continu/intermittent) et la fréquence électrique.

Choisissez l’épaisseur pour respecter le budget de perte de fer à cette fréquence (≤ 0,35 mm au-dessus de 100 Hz, ≤ 0,27 mm pour > 200 Hz).

Affinez la qualité dans l’épaisseur choisie pour atteindre votre objectif P1.5/50 tout en contrôlant la perméabilité et la magnétostriction.

Vérifier la faisabilité de fabrication (bavure, revêtement, méthode d’empilement).

Prototype → mesure → validation de la nomenclature (BOM) et de l’outillage.

Exemple

- Moteur IE3/IE4 à usage général, 2–90 kW :Le M300-35A offre une amélioration significative de l’efficacité à un prix modéré, souvent avec un retour sur investissement inférieur à un an en service continu.

- Souffleur/servo à grande vitesse :Le M235-27A permet de réaliser des stators compacts avec une élévation thermique contrôlée et un NVH réduit.

- Machines auxiliaires de traction :Les conducteurs NOES à faible épaisseur et haute résistance permettent de limiter les pertes aux harmoniques PWM tout en répondant aux exigences mécaniques.