Les moteurs électriques alimentent de nombreux appareils et machines modernes, des appareils ménagers aux systèmes industriels en passant par les voitures électriques. Deux composants essentiels sont au cœur de chaque moteur : le rotor et le stator.

Comprendre le fonctionnement de ces pièces aide les ingénieurs, les techniciens et les fabricants à mieux appréhender le fonctionnement des moteurs, les facteurs de performance et la manière d’améliorer leur utilisation dans différents secteurs industriels.

Qu’est-ce qu’un stator ? Le noyau fixe de puissance

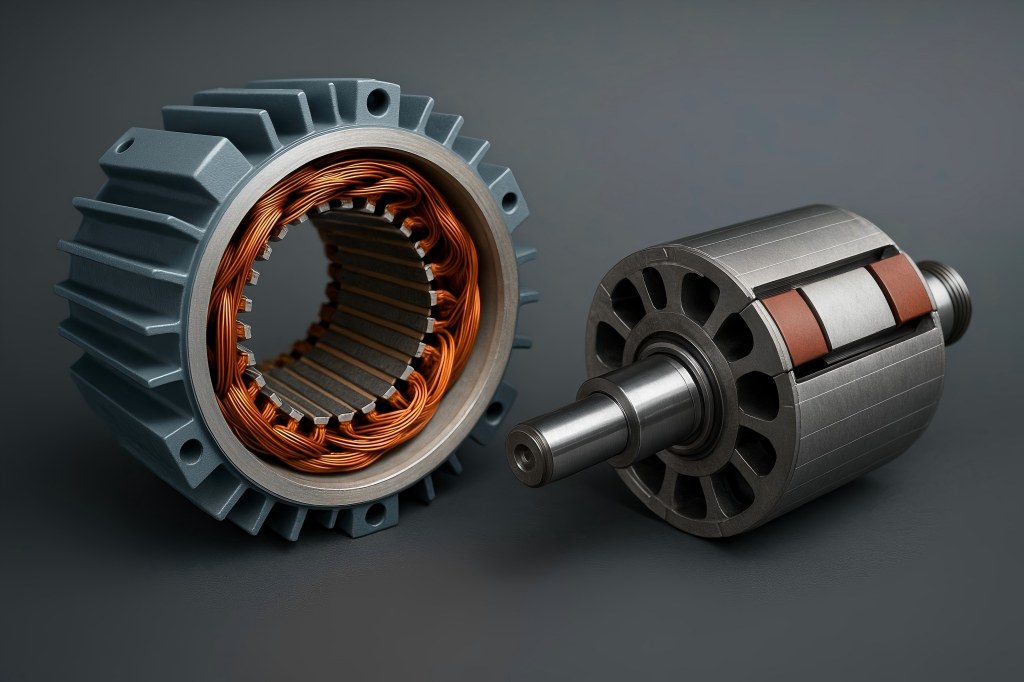

Le stator est la partie fixe d’un moteur électrique. Il constitue la structure du système électromagnétique du moteur. La plupart des stators sont composés de noyaux de fer feuilletés et d’enroulements de fil conducteur parcourus par un courant électrique, lequel produit un champ magnétique. Ce champ magnétique est essentiel : il permet la rotation du rotor et la génération d’énergie mécanique.

Dans les moteurs à courant alternatif, le stator comporte généralement des enroulements triphasés conçus pour créer un champ magnétique tournant lorsque le courant électrique les traverse. Selon le type, le stator d’un moteur à courant continu peut contenir des enroulements ou des aimants permanents. Le rôle du stator est de générer un flux magnétique constant, assurant ainsi une interaction électromagnétique stable et efficace avec le rotor.

Qu’est-ce qu’un rotor ? Le moteur de mouvement rotatif

Le rotor est conçu pour tourner, tandis que le stator reste fixe. Le rotor, placé à l’intérieur du stator et supporté par un arbre qui dépasse du carter du moteur, fournit l’énergie mécanique à la charge. Sa rotation est due au couple généré par l’interaction entre le rotor et le champ magnétique produit par le stator.

Il existe de nombreux types de rotors (à cage d’écureuil, bobinés, à aimant permanent), mais tous remplissent la même fonction essentielle : convertir l’énergie électromagnétique en mouvement mécanique. Le rotor peut contenir des conducteurs ou des aimants permanents et est conçu pour répondre précisément aux forces électromagnétiques générées par le stator.

Principales différences structurelles entre le stator et le rotor

La principale différence structurelle réside dans leur mouvement : le stator est immobile, tandis que le rotor tourne. Mais au-delà de cette distinction fondamentale, il existe des différences de construction importantes :

- Position:Le stator constitue la partie extérieure du moteur, tandis que le rotor est situé à l’intérieur.

- Composants :Les stators comprennent généralement des enroulements et un noyau en acier laminé. Les rotors comprennent des conducteurs (barres ou enroulements) et un arbre.

- Fonction:Le stator génère un champ magnétique ; le rotor tourne dans ce champ pour produire un mouvement.

- Besoins en refroidissement :Les stators nécessitent généralement des solutions de refroidissement plus importantes, car les pertes par enroulement constituent une source de chaleur significative.

Ces différences influent sur la conception, la maintenance et les performances du moteur selon les applications.

Comment le stator et le rotor fonctionnent ensemble

L’interaction entre stator et rotorC’est là que la magie de la conversion électromécanique opère. La rotation est produite par le champ magnétique du stator qui attire les aimants permanents dans les moteurs à courant continu synchrones et sans balais, ou qui provoque la circulation d’un courant dans le rotor des moteurs à induction.

Les lois fondamentales de l’électromagnétisme régissent cette interaction. Par exemple, les moteurs à induction créent leur propre champ magnétique par induction de courants dus au mouvement relatif du rotor et du champ magnétique tournant. Le couple produit par l’interaction de ces deux champs entraîne la rotation du rotor. Les champs magnétiques du rotor et du stator se synchronisent, ce qui permet aux moteurs synchrones de tourner à la même vitesse.

Sans cette interaction électromagnétique dynamique, les moteurs ne fonctionneraient pas. C’est cette relation que les ingénieurs s’efforcent d’optimiser pour améliorer l’efficacité, réduire les pertes d’énergie et optimiser les performances.

Types de stators selon la conception des moteurs

La construction des stators varie en fonction du type de moteur et des exigences de performance :

- Stators à fentes :Courantes dans les moteurs à courant alternatif, ces bobines comportent des encoches où sont logés les enroulements en cuivre. Elles offrent d’excellentes performances magnétiques, mais peuvent complexifier la fabrication.

- Stators sans noyau :Souvent utilisés dans des applications compactes ou à haute vitesse comme les drones et les petits ventilateurs, ils éliminent les pertes par effet Joule et réduisent le poids.

- Stators segmentés :De conception modulaire, ils sont plus faciles à fabriquer et à réparer, et permettent un contrôle précis du champ magnétique.

- Stators à enroulement en épingle à cheveux :Utilisés dans les moteurs de traction automobile, ils offrent une densité de puissance élevée et un refroidissement supérieur.

Chaque conception de stator reflète un équilibre entre la gestion thermique, la facilité de fabrication, les performances magnétiques et les besoins de l’application.

Variantes de rotors : du rotor à cage d’écureuil au rotor à aimant permanent

Les rotors existent également en plusieurs variantes :

- Rotor à cage d’écureuil :Composées de barres d’aluminium ou de cuivre court-circuitées par des anneaux d’extrémité, elles sont couramment utilisées dans les moteurs à induction pour leur simplicité et leur robustesse.

- Rotor bobiné :Il comporte des enroulements reliés à des résistances externes et à des bagues collectrices. Il permet de contrôler le couple et la vitesse au démarrage.

- Rotor à aimant permanent :Utilise des aimants intégrés ou montés sur la surface du rotor. Haute efficacité, couramment utilisé dans les moteurs BLDC et synchrones.

- Rotor à aimant permanent interne (IPM) :Des aimants sont intégrés au rotor, améliorant ainsi le couple de sortie et les performances d’affaiblissement du champ magnétique.

La conception du rotor détermine les caractéristiques du couple, la vitesse de rotation, l’inertie et la réponse de la commande – autant d’éléments essentiels pour des performances spécifiques à l’application.

Choix des matériaux et techniques de fabrication

Le choix des matériaux et les méthodes de production sont essentiels aux performances du moteur :

- Acier au silicium laminé :Utilisé pour les deux noyaux de stator et de rotorpour réduire les pertes par courants de Foucault.

- Bobinages en aluminium ou en cuivre :L’aluminium est plus léger et moins cher, tandis que le cuivre possède une conductivité supérieure.

- Matériaux pour aimants :En raison de leurs puissantes propriétés magnétiques, on utilise des aimants en néodyme et en samarium-cobalt.

- Méthodes de fabrication :Découpe laser pour une lamination de précision, estampage à grande vitesse pour la production en série, imprégnation sous vide pour l’isolation et insertion automatisée de bobines pour un enroulement régulier.

Ces choix ont un impact sur le coût, la durabilité et les performances électriques.

Impacts sur les performances : efficacité, couple et vitesse

L’interaction entre le stator et le rotor influence les indicateurs clés de performance :

- Efficacité:Le laminage de haute qualité et les enroulements en cuivre réduisent les pertes dans le noyau et dans le cuivre.

- Couple :La masse du rotor et la puissance de l’aimant déterminent les caractéristiques du couple.

- Vitesse:La vitesse de rotation du champ magnétique du stator et l’inertie du rotor définissent la vitesse et la réponse du moteur.

En connaissant ces corrélations, les ingénieurs peuvent mieux concevoir des moteurs pour diverses applications, des voitures électriques aux machines industrielles.

Rôles de la gestion du refroidissement et de la chaleur

Les moteurs électriques génèrent une chaleur importante, notamment dans le enroulements du statoret le noyau du rotor. Un refroidissement efficace garantit une fiabilité à long terme :

Refroidissement du stator :

- Refroidissement par air assisté par ventilateur

- Systèmes de refroidissement liquide pour moteurs hautes performances

- Dissipateurs thermiques intégrés

Refroidissement du rotor :

- Plus complexe en raison de la rotation

- Les techniques utilisées comprennent la ventilation interne, les conduits creux et le refroidissement actif dans les conceptions avancées.

Une bonne dissipation de la chaleur permet d’éviter la surchauffe, les défaillances d’isolation et les baisses d’efficacité.

Applications reposant sur des combinaisons stator-rotor uniques

Les applications des moteurs sont définies par la configuration du stator et du rotor :

- Véhicules électriques :Rotors IPM avec stators en épingle à cheveux pour un couple élevé et un encombrement compact.

- Équipements industriels :Moteurs à induction à cage d’écureuil : robustesse et simplicité.

- Robotique :Stators sans noyau et rotors légers pour une réponse rapide et une faible inertie.

- Électronique grand public :Stators plats et rotors miniatures pour un fonctionnement silencieux.

- Aérospatial:Moteurs à aimants permanents à haut rendement avec géométries de stator spécialisées.

Chaque cas d’utilisation exige une conception sur mesure pour répondre aux normes de taille, de poids, d’efficacité et de performance.

Dépannage : Pannes courantes du stator et du rotor

Des défaillances au niveau du stator ou du rotor peuvent entraîner des dysfonctionnements du moteur, des arrêts de production ou des risques pour la sécurité :

Problèmes de stator :

- Défaillance de l’isolation

- shorts ou ouverts

- Surchauffe due à une surcharge ou à une mauvaise ventilation

Problèmes de rotor :

- Barres cassées dans les rotors à cage d’écureuil

- Désalignement de l’arbre

- Démagnétisation des aimants dans les rotors PM

La maintenance préventive, notamment l’imagerie thermique, l’analyse vibratoire et les tests électriques, permet de détecter les problèmes précocement et de réduire les réparations coûteuses.