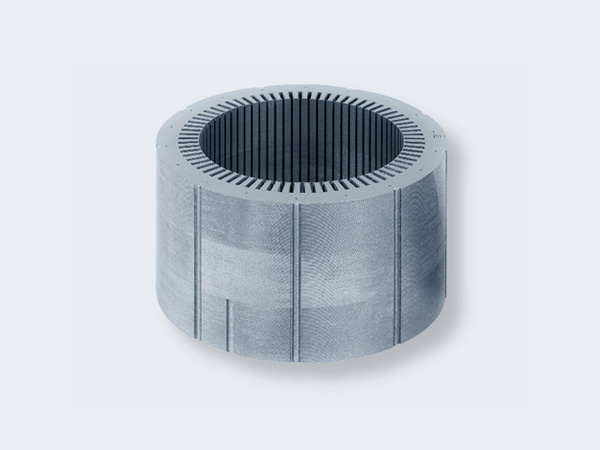

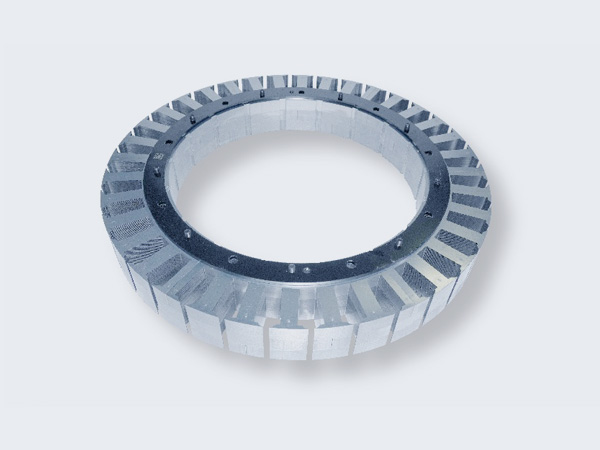

Fabricant de piles de tôles pour stator et rotor

- La stratification jusqu'à l'empilement est cruciale dans la fabrication du noyau, garantissant un alignement précis, des pertes par courants de Foucault réduites et des propriétés magnétiques optimales.

- Nous examinons les tolérances et proposons des conseils de conception sur le processus d'empilement du stator et du rotor, en fonction de l'épaisseur de chaque pièce, de la longueur de l'empilement et de la conception globale.

- Réaliser une production par lots de distribution de colle dans le moule

- Différentes lignes automatiques et processus d'empilage manuel

- Poinçonneuse 32 ensembles de 80T à 650T

- Personnalisation pour diverses applications

- Certificat : IATF16949

10 procédés d’empilage de laminations

Les empilements de stator et de rotor sont assemblés à partir de tôles en utilisant des méthodes telles que le rivetage, l’emboîtement, le soudage, le collage, le boulonnage, le clipsage ou l’auto-adhésion (backlack). Pour les tôles plus longues, deux méthodes sont souvent combinées afin de garantir la stabilité.

Distribution de colle dans le moule

- Distribution de la solution terminée à l'intérieur du moule.

- La colle se solidifie en 10 à 20 secondes.

- Résistance inter-copeaux élevée.

- Excellents paramètres de performance.

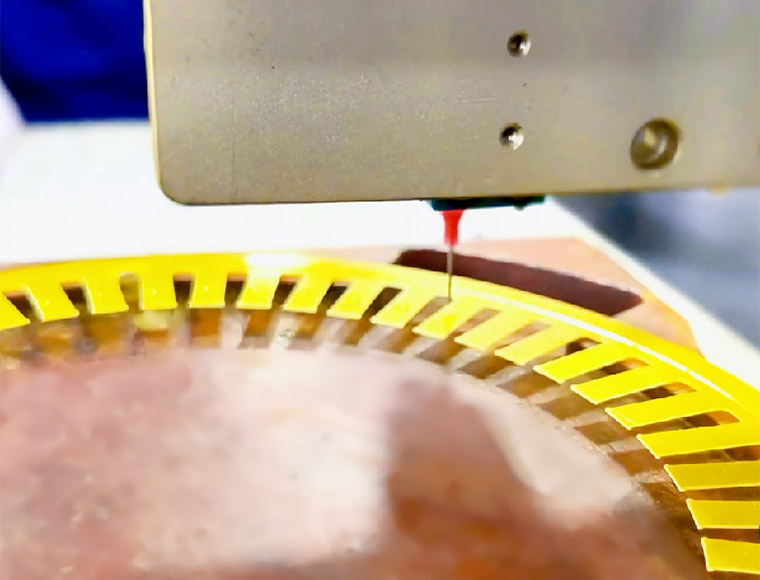

Distribution de colle hors moule

- Appliqué à l'extérieur du moule.

- Système de positionnement automatique visuel combiné à la distribution du cylindre à aiguille de la vanne d'injection.

- Distribution par inclinaison ou rotation à 360 degrés.

- Schéma de chauffage du revêtement auto-adhésif.

Empilage autobloquant progressif

- Termine automatiquement l'emboîtement lors de l'emboutissage.

- Efficace pour la production à haut volume.

- Points d'enclenchement rectangulaires ou ronds.

- Fonctionne pour les tôles de rotor et de stator.

Moule composé à poinçon unique, autobloquant et empilable

- Sécurise le verrouillage à des points spécifiques.

- Idéal pour les petits lots ou la vérification de pièces personnalisées.

- Processus flexible avec intervention humaine.

Empilage de rivets

- Utiliser des rivets à tête plate ou plate.

- Assure une connexion durable et un assemblage sécurisé.

- Convient aux tôles de rotor.

Empilage par soudage

- Méthodes de soudage laser, TIG, galvanomètre.

- Assure une liaison solide et une distorsion minimale.

- Idéal pour les laminations de stator de haute précision.

Empilage auto-adhésif

- Adhésifs thermiques B35A300-Z/B50A400-Z etc.

- Finition lisse, adhérence solide, durable.

- Idéal pour les revêtements avancés activés par la chaleur.

- Fonctionne pour les tôles de rotor et de stator.

Empilage de Boulons

- Assembler des tôles de stator de grand diamètre.

- Offre adaptabilité, stabilité et réutilisabilité.

- Idéal pour les gros moteurs avec des connexions robustes.

Empilage par boucle ou serrage

- Boucles droites ou obliques.

- Montage rapide, conception robuste.

- Idéal pour la stratification compacte du stator.

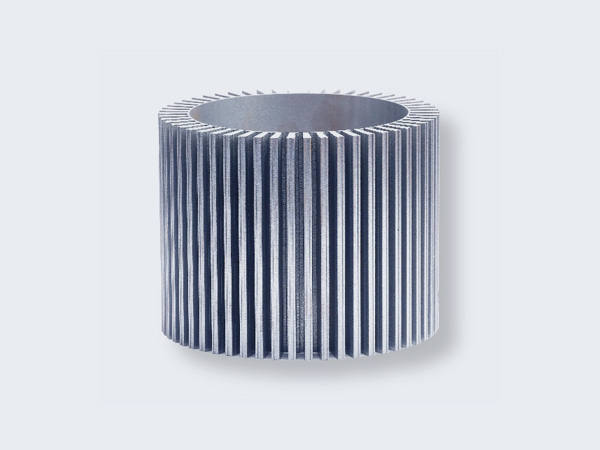

Empilement de pièces moulées en aluminium ou en cuivre

- Le laminage simple et l'empilage peuvent être réalisés par moulage pressé.

- Équipé d'un équipement de moulage en aluminium horizontal et vertical pour répondre aux différentes exigences de diamètre extérieur et de hauteur.

- Idéal pour la stratification de rotor compact.

Nos piles de noyaux moteurs communs

Nos empilements de noyaux de stator et de rotor offrent des solutions durables et spécifiques aux applications pour les moteurs à courant continu (DC), sans balais (BLDC) et à induction, tant dans les environnements industriels que grand public.

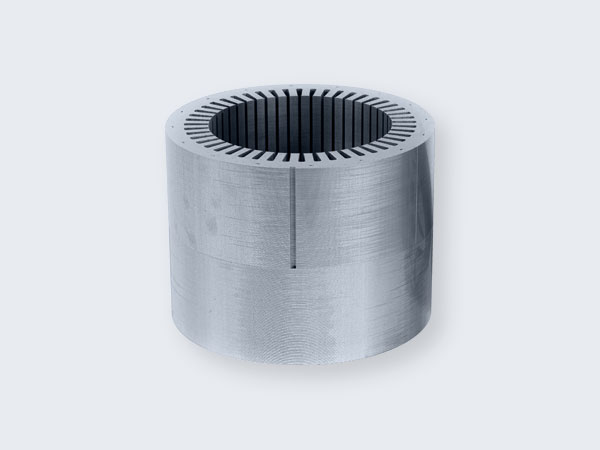

Noyau de moteur à induction

- Stator à fentes et noyau de rotor à cage d'écureuil pour induction.

- Utilise des champs alternatifs sans aimants permanents.

- Utilisé dans les pompes, les compresseurs, les ascenseurs et l'industrie.

- Durable, économique et fiable sous forte charge.

Noyau de moteur à courant continu

- Les fentes du noyau du stator laminé guident l'enroulement de la bobine et le flux magnétique.

- Prend en charge les moteurs à balais avec couple direct et contrôle facile.

- On le trouve couramment dans les petits appareils électroménagers, les outils et les jouets.

- Compact, abordable et simple à fabriquer.

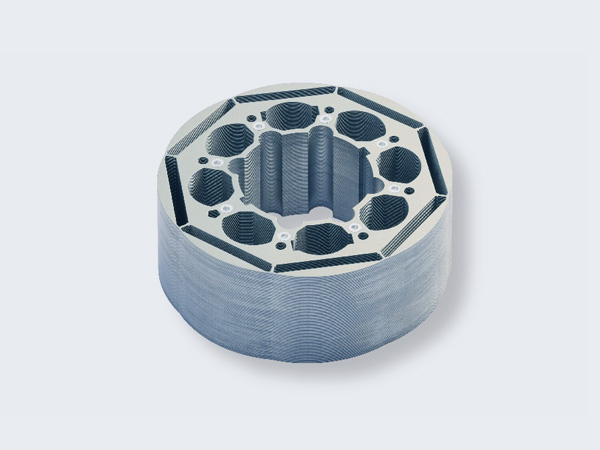

Noyau de moteur BLDC

- Le noyau du stator permet la commutation électronique et la précision magnétique.

- Le noyau du rotor utilise des aimants permanents pour le couple et l'efficacité.

- Courant dans les drones, les vélos électriques et les systèmes CVC.

- Silencieux, nécessitant peu d'entretien et performances durables.

Étapes du processus d'empilement

Après la production des tôles de stator et de rotor, l’assemblage et la fixation des empilements de stator et de rotor suivent généralement ces neuf étapes courantes :

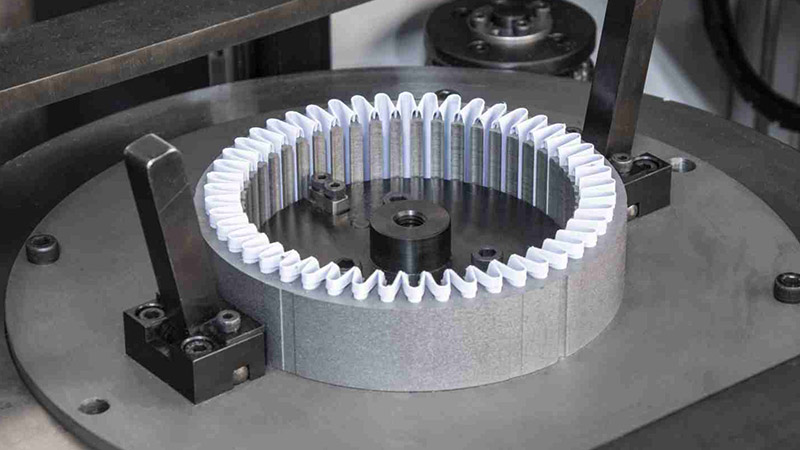

01. Préparer les laminations

02. Alignement des laminations

03. Méthode d'empilement de sélection

Choisissez les méthodes d’emboîtement, de soudage, de collage ou de serrage en fonction des exigences de conception et de performance.

04. Empiler les laminations

05. Compression et serrage

06. Sécurisation de la pile

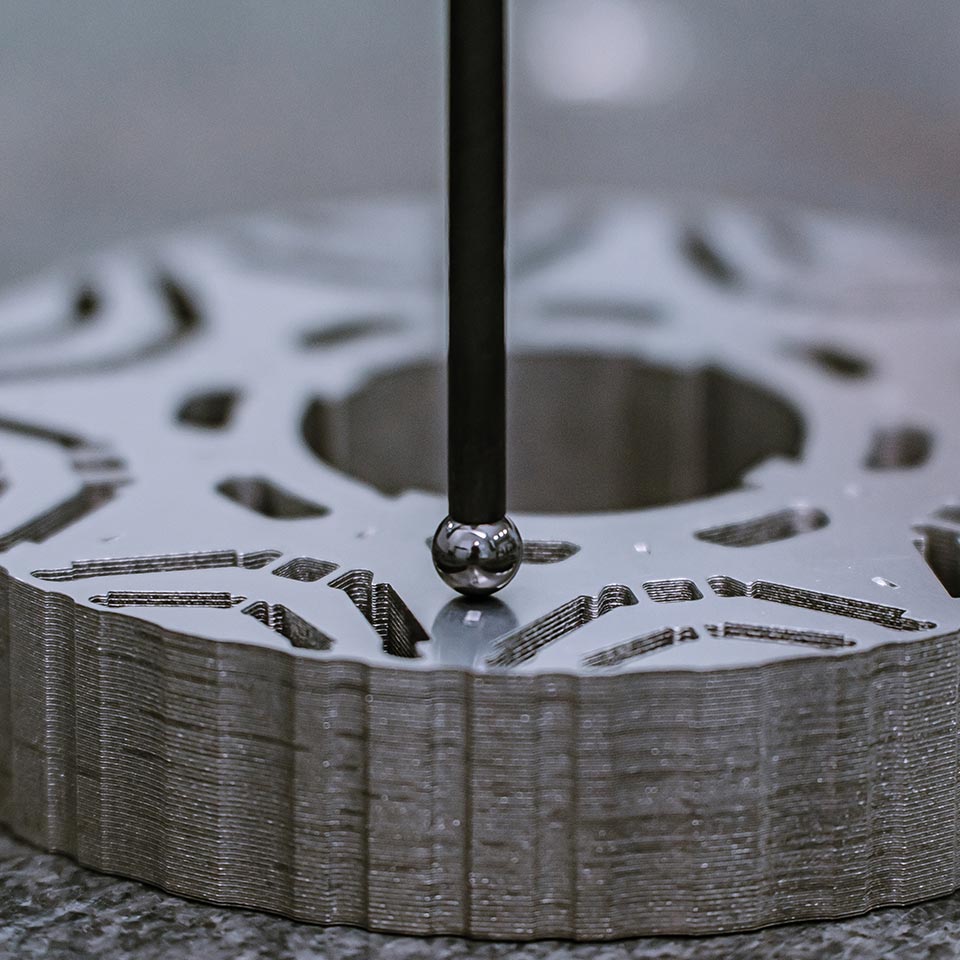

07. Inspection dimensionnelle et géométrique

08. Post-traitement (facultatif)

09. Contrôle qualité final

Effectuez des contrôles électriques et mécaniques approfondis pour vous assurer que la pile de stator et la pile de rotor répondent à toutes les normes fonctionnelles et de sécurité.

Traitement post-piles

Nous utilisons divers procédés pour améliorer l’intégrité structurelle, les performances et la longévité des piles de noyaux de stator et de rotor laminés, garantissant ainsi une fonctionnalité optimale.

01. Isolation

02. Durcissement de la résine

03. Revêtement de placage

04. Amortissement des vibrations

05. Traitement thermique

06. Traitement magnétique

07. Marquage laser

08. Meulage ou polissage de surface

Les meules sont utilisées pour éliminer les bords rugueux et les défauts de surface, améliorant ainsi la douceur et la finition des piles laminées, améliorant ainsi l’efficacité et l’apparence.

Contrôle de qualité final

Après le post-traitement, nous effectuons une inspection de qualité finale complète sur nos piles de laminage de moteurs électriques pour garantir qu’elles répondent à toutes les normes fonctionnelles, de sécurité et de performance.

- Inspection visuelle

- Mesure dimensionnelle

- Tests magnétiques

- Test d'isolation électrique

- Essai de couple

- Test de résistance à la chaleur

- Essai de vibration

- Essais de résistance mécanique

- Test de courant de fuite

Client Cas

Le défi

Le fournisseur précédent du client n’était pas en mesure de répondre aux exigences de performance et de précision :

- La perte de noyau était trop élevée, ce qui affectait l'autonomie de conduite.

- La concentricité et la variation de hauteur de la pile ont provoqué un déséquilibre et des vibrations

- Les délais de livraison lents ont retardé les calendriers de lancement des produits

- Ils avaient besoin d’un fabricant capable de gérer à la fois le développement et la production à long terme.

Notre solution de fabrication

Nous avons fourni une solution d'empilement stator et rotor entièrement personnalisée :

- Lamelles en acier au silicium de haute qualité de 0,2 mm utilisées pour une faible perte.

- Découpe laser appliquée et emboutissage progressif pour garantir la précision.

- Livré en piles entièrement assemblées avec emboîtement et soudage TIG.

- A permis une transition en douceur du stade de l'échantillon (50 ensembles) à la production de masse (plus de 20 000 ensembles/mois).

Tableau de comparaison des résultats

| Métrique clé | Avant (fournisseur précédent) | Après (avec notre solution) |

| Perte de noyau à 400Hz, 1,5T | 8,9 W/kg | 5,2 W/kg |

| Tolérance sur la hauteur de la pile | ±0,20 mm | ±0,03 mm |

| Écart de concentricité du rotor | 0,12 mm | 0,02 mm |

| Production mensuelle | 5 000 pièces | 20 000 jeux et plus |

| Délai de réalisation des prototypes | 18 jours ouvrables | 7 jours ouvrables |

| Taux de défauts d'assemblage | 6.2% | 0.7% |