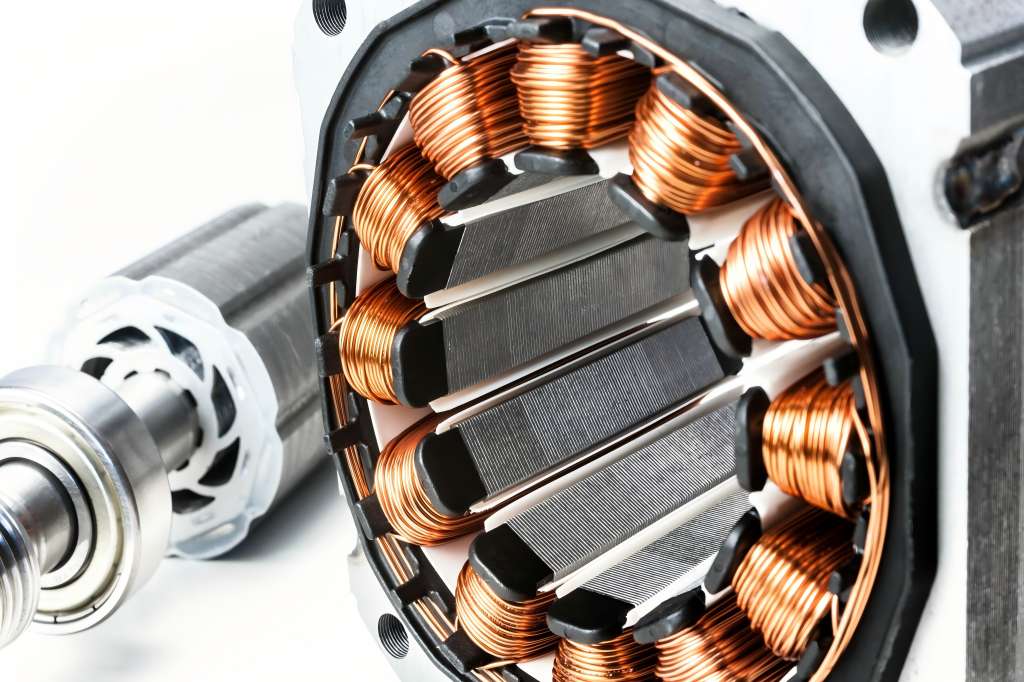

Les ingénieurs et les fabricants améliorent constamment la conception des moteurs afin d’en accroître l’efficacité et la compacité. Un facteur clé, pourtant souvent négligé, est le taux de remplissage des encoches du stator, qui influe sur les performances électriques, la gestion thermique et la facilité de fabrication.

Avec l’essor de l’électrification dans les secteurs des véhicules électriques, des énergies renouvelables, de l’industrie et des appareils électroménagers, l’optimisation de cet indicateur est essentielle pour la production moderne de moteurs.

Quel est le taux de remplissage des encoches du stator ?

Le pourcentage de la surface de la section transversale d’une encoche de stator occupée par un matériau conducteur (généralement du cuivre ou de l’aluminium) est appelé taux de remplissage de l’encoche de stator. Exprimé en pourcentage, il quantifie l’efficacité avec laquelle la surface de l’encoche est utilisée pour transporter le courant électrique.

Formule:

Taux de remplissage des fentes (%) = (Surface totale du conducteur / Surface totale des fentes) × 100

Cette mesure inclut la surface totale de tous les fils conducteurs dans la fente, mais exclut l’isolant, les espaces d’air et les vides. Un taux de remplissage de fente plus élevé indique généralement une meilleure utilisation de l’espace disponible pour la conduction du courant, ce qui se traduit généralement par une amélioration du rendement et de la densité de puissance du moteur.

Pourquoi le taux de remplissage des machines à sous est important

Le taux de remplissage des encoches influence considérablement les caractéristiques du moteur, telles que le couple, le rendement, les performances thermiques et même le comportement acoustique. Voici pourquoi il est considéré comme un paramètre clé dans la fabrication des moteurs :

efficacité électrique

Un taux de remplissage des encoches plus élevé implique une plus grande quantité de matériau conducteur par encoche, ce qui réduit la résistance électrique. Cela diminue les pertes par effet Joule (I²R), qui constituent l’une des principales sources d’inefficacité des moteurs électriques. Pour les moteurs hautes performances, notamment ceux des véhicules électriques et des servomoteurs, cela se traduit directement par une autonomie accrue ou des économies d’énergie plus importantes.

Densité de puissance et de couple

Les moteurs à taux de remplissage d’encoches élevé peuvent supporter un courant plus important sans surchauffe, ce qui leur permet de générer un couple et une puissance de sortie supérieurs dans un format plus compact. Ceci est essentiel pour les applications à espace restreint telles que les systèmes aérospatiaux, la robotique et les équipements portables.

Défis liés à la gestion thermique

Bien qu’une plus grande quantité de matériau conducteur réduise les pertes par résistance, elle restreint également l’espace disponible pour l’isolation et entrave la dissipation thermique. Une accumulation thermique mal gérée peut dégrader l’isolation, réduire la durée de vie du moteur et, dans des cas extrêmes, provoquer une panne. Le taux de remplissage des encoches représente donc un compromis : trop faible, il gaspille de l’espace et nuit aux performances ; trop élevé, il complexifie la fabrication et le refroidissement.

fabricabilité

Des taux de remplissage d’encoches très élevés peuvent compliquer le processus d’enroulement. Les forces d’insertion augmentent, ce qui peut endommager l’isolation ou déformer les conducteurs. Des méthodes d’enroulement avancées et un outillage plus performant sont souvent nécessaires, ce qui accroît les coûts et la complexité de la production.

Taux de remplissage typiques des fentes par type de moteur

Différents types de moteurs et d’applications visent différents taux de remplissage des emplacements, en fonction de leurs performances et de leurs priorités en matière de coûts.

| Type de moteur | Taux de remplissage typique des emplacements (%) |

| Moteurs à induction industriels | 30 à 40 % |

| Moteurs CC sans balais à usage général | 35 à 50 % |

| Moteurs synchrones à aimants permanents (PMSM) | 40 à 60 % |

| Moteurs de traction pour véhicules électriques à enroulement en épingle à cheveux | 50 à 70 % |

| Servomoteurs compacts | 45 à 60 % |

| Moteurs de broche à grande vitesse | 25 à 35 % |

Les moteurs dotés de systèmes de refroidissement avancés ou de stators segmentés peuvent supporter des taux de remplissage plus élevés, car les risques thermiques et mécaniques sont mieux gérés.

Comment augmenter le taux de remplissage des créneaux horaires : technologies et méthodes

Augmenter le taux de remplissage des fentes sans compromettre l’intégrité du moteur exige une ingénierie de précision et des techniques de fabrication avancées. Voici les principales méthodes utilisées par les concepteurs pour obtenir un meilleur remplissage :

Utilisation de fil rectangulaire (plat)

Contrairement aux fils ronds, les fils rectangulaires ou plats minimisent les espaces d’air entre les conducteurs. Le bobinage en épingle à cheveux, par exemple, utilise des barres de cuivre plates préformées qui remplissent l’encoche plus efficacement, dépassant souvent les 60 % de taux de remplissage.

Techniques d’enroulement avancées

Des technologies comme l’enroulement à aiguille, l’enroulement sur bobine et l’enroulement ondulé optimisent le placement des spires de fil afin de minimiser l’espace perdu et de permettre une plus grande quantité de matériau conducteur dans les mêmes dimensions de fente.

Noyaux de stator segmentés

Au lieu d’un noyau laminé unique, les stators segmentés sont constitués de plusieurs segments de dents bobinés individuellement puis assemblés pour former un noyau complet. Cette méthode simplifie le bobinage, permet un enroulement plus compact et supporte des taux de remplissage plus élevés.

Matériaux d’isolation améliorés

Les matériaux isolants haute température et en couches minces réduisent l’espace nécessaire entre les conducteurs, libérant ainsi plus de surface pour le cuivre sans sacrifier la rigidité diélectrique.

Imprégnation sous vide et pression (VPI)

Les techniques VPI permettent l’insertion d’enroulements conducteurs suivie de l’application de résine sous vide. Ceci renforce l’isolation et contribue à maîtriser la dilatation thermique, un point crucial lorsque les taux de remplissage sont élevés.

Compromis et défis de conception

Bien que viser un taux de remplissage des emplacements plus élevé améliore les performances électriques, cela introduit plusieurs compromis de conception que les fabricants doivent gérer :

- Dissipation de la chaleur :Des conducteurs trop rapprochés réduisent le débit d’air et l’efficacité du refroidissement. Un refroidissement d’appoint (par exemple, un refroidissement liquide ou par convection forcée) peut s’avérer nécessaire.

- Contraintes mécaniques :Un serrage excessif peut endommager les conducteurs lors de l’enroulement ou du fonctionnement en raison de la dilatation thermique.

- Coût et complexité :Pour atteindre des taux de remplissage supérieurs à 50 %, il faut souvent un outillage spécialisé, des tolérances plus strictes et une main-d’œuvre qualifiée, autant d’éléments qui augmentent les coûts.

- Problèmes de fiabilité :Un remplissage excessif des emplacements peut entraîner une défaillance de l’isolation, des points chauds et une réduction de la durée de vie si les contraintes thermiques et électriques ne sont pas correctement gérées.

Outils de simulation et de jumeaux numériques

Compte tenu de la complexité de l’optimisation du taux de remplissage des encoches, la conception et la simulation numériques sont devenues indispensables dans le développement des moteurs modernes.

Principales fonctionnalités :

- Simulation électromagnétique (FEA) : Optimise la conception des encoches, la géométrie des dents et le placement des enroulements pour une efficacité optimale.

- Modélisation thermique : Évalue l’élévation de température et les stratégies de refroidissement en fonction de l’augmentation du taux de remplissage.

- Simulation d’insertion d’enroulement : prédit les contraintes mécaniques ou les déformations potentielles pendant le processus d’enroulement.

Les principaux fabricants de moteurs utilisent des modèles jumeaux numériques pour tester virtuellement plusieurs conceptions d’encoches de stator avant même que le métal ne soit coupé, garantissant ainsi des performances et une fabricabilité optimales.

Applications industrielles

Véhicules électriques (VE)

Dans les moteurs de véhicules électriques, un rendement élevé et une forte densité de couple sont essentiels. Des constructeurs comme Tesla, BMW et BYD utilisent un bobinage en épingle à cheveux avec un fil rectangulaire pour atteindre des taux de remplissage des encoches supérieurs à 60 %. Cela leur permet de proposer des moteurs performants dans un format compact.

Automatisation industrielle

En robotique et sur machines à commande numérique, les servomoteurs bénéficient de taux de remplissage d’encoches élevés pour assurer une accélération rapide et un contrôle précis. Dans ce contexte, on utilise couramment des noyaux segmentés et un bobinage à aiguilles pour optimiser l’efficacité des encoches.

Appareils électroménagers

Sur les marchés sensibles aux coûts, comme celui des appareils électroménagers, le taux de remplissage des emplacements est souvent optimisé pour des raisons de faisabilité et de coût plutôt que de performance maximale. Un taux de remplissage de 35 à 40 % est courant pour concilier efficacité et accessibilité.

Systèmes d’énergie renouvelable

Les générateurs des éoliennes et les actionneurs de suivi solaire utilisent des moteurs fonctionnant en continu et qui doivent être efficaces et fiables. L’optimisation du taux de remplissage des créneaux permet d’améliorer le rendement énergétique et de réduire les coûts d’exploitation.

Tendances émergentes en matière d’optimisation du remplissage des emplacements

L’avenir de l’optimisation du taux de remplissage des emplacements est étroitement lié aux développements en matière d’automatisation et de science des matériaux :

Systèmes d’enroulement intelligents

Les machines d’enroulement robotisées et alimentées par l’IA améliorent la régularité et réduisent les dommages lors des opérations d’enroulement à haut rendement.

Alliages de cuivre améliorés

Les innovations en matière de matériaux conducteurs, comme le cuivre argenté ou les fils nano-revêtus, permettent une meilleure conductivité même avec des sections transversales plus petites.

Fabrication additive

Impression 3D noyaux de statorCela pourrait un jour permettre des conceptions plus complexes avec des circuits de refroidissement intégrés, débloquant ainsi des taux de remplissage des emplacements plus élevés sans pénalités thermiques.

Apprentissage automatique pour l’automatisation de la conception

Les algorithmes d’IA peuvent analyser des milliers de configurations d’enroulement et de géométries d’encoches, optimisant le taux de remplissage ainsi que d’autres objectifs de conception comme l’ondulation du couple et le bruit.

Conclusion

Le taux de remplissage des encoches du stator est bien plus qu’un simple détail de conception : il est essentiel à la création de moteurs performants, compacts et efficaces. Avec l’électrification croissante des industries et la miniaturisation des machines, l’optimisation de ce taux restera une priorité absolue.

Toutefois, l’augmentation du taux de remplissage nécessite de trouver un équilibre entre les coûts et les contraintes mécaniques, thermiques et électriques. Pour ce faire, il faut des outils de conception avancés, des matériaux de qualité, une fabrication précise et une solide expertise.