Dans le monde actuel des moteurs électriques à grande vitesse, en constante évolution (utilisés dans les véhicules électriques, les drones, la robotique et l’aérospatiale), les exigences en matière d’efficacité accrue, de légèreté et de puissance ne cessent de croître. L’une des innovations clés répondant à ces besoins est l’optimisation de la liaison rotor-stator. Cette méthode améliore à la fois la résistance mécanique et la dissipation thermique des moteurs fonctionnant à haute vitesse.

Cet article explique le fonctionnement de ce procédé de collage, les matériaux utilisés et pourquoi il devient une nouvelle norme dans la conception de moteurs avancés.

La demande croissante de moteurs à grande vitesse

L’électrification s’accélère dans presque tous les secteurs industriels. La transition des systèmes mécaniques aux systèmes électromécaniques a placé les moteurs électriques au cœur de l’innovation, notamment dans les applications nécessitant des vitesses de rotation élevées.

Qu’il s’agisse de moteurs de traction pour véhicules électriques tournant à plus de 20 000 tr/min ou de drones exigeant des systèmes de propulsion ultralégers, les performances d’un moteur dépendent de bien plus que sa seule conception électromagnétique ; elles dépendent également de la qualité de son fonctionnement. rotor et statorsont assemblées et collées. Une mauvaise liaison peut entraîner un déséquilibre mécanique, des vibrations, voire une défaillance catastrophique sous l’effet des forces centrifuges.

Pourquoi la liaison rotor-stator est plus importante que jamais :

- Minimise le mouvement relatif et l’excentricité sous charge

- Réduit les vibrations et le bruit acoustique

- Améliore la conduction thermique de l’enroulement au boîtier

- Élimine le besoin de fixations mécaniques excessives ou d’ajustements serrés

- Prévient le délaminage ou le désalignement rotor-stator

Rotor et stator : un bref aperçu technique

Pour apprécier l’importance de la liaison, il nous faut revenir sur les composants fondamentaux des moteurs électriques.

Stator

Le stator est la partie fixe du moteur, abritant les enroulements qui créent un champ magnétique tournant lorsqu’il est alimenté. Pour réduire les pertes par courants de Foucault, on utilise généralement des tôles d’acier électrique laminées. Le stator doit rester rigide et parfaitement aligné afin de générer un couple constant et d’éviter les pertes magnétiques.

Rotor

Le rotor, placé à l’intérieur du stator, tourne sous l’effet du champ magnétique produit par ce dernier. Il existe différents types de rotors : à cage d’écureuil, à aimant permanent ou bobinés. À haute vitesse, les rotors subissent d’énormes forces centrifuges susceptibles de déformer leur structure en cas de liaison insuffisante.

L’espace d’air

L’espace microscopique entre le rotor et le stator, appelé entrefer, est généralement de seulement 0,2 mm à 1,5 mm. Tout défaut d’alignement axial ou radial, souvent dû à une mauvaise liaison, peut entraîner des pertes de performance et une usure excessive.

Méthodes d’assemblage traditionnelles et leurs limites

Historiquement, les rotors et les stators ont été connectés et alignés à l’aide d’une combinaison de fixations mécaniques, d’ajustements serrés, de rainures de clavette, d’ajustements à frettage et d’emboîtements. laminationsBien qu’efficaces à des vitesses modérées, ces méthodes présentent des limites pour les applications à haute vitesse :

| Méthode | Limites |

| Ajustement rétréci | Les cycles thermiques peuvent desserrer l’ajustement ; les concentrations de contraintes peuvent provoquer des fissures. |

| Press Fit | Difficile de maintenir la concentricité ; risque de déformation lors de l’assemblage |

| Arbres clavetés | Introduit des zones de concentration de contraintes et des points de défaillance potentiels |

| Assemblage boulonné | Augmente la masse et la complexité ; affaiblit l’intégrité structurelle sous charge dynamique |

Dans les environnements à grande vitesse, ces limitations entraînent du bruit, des vibrations, un échauffement et une défaillance prématurée du moteur.

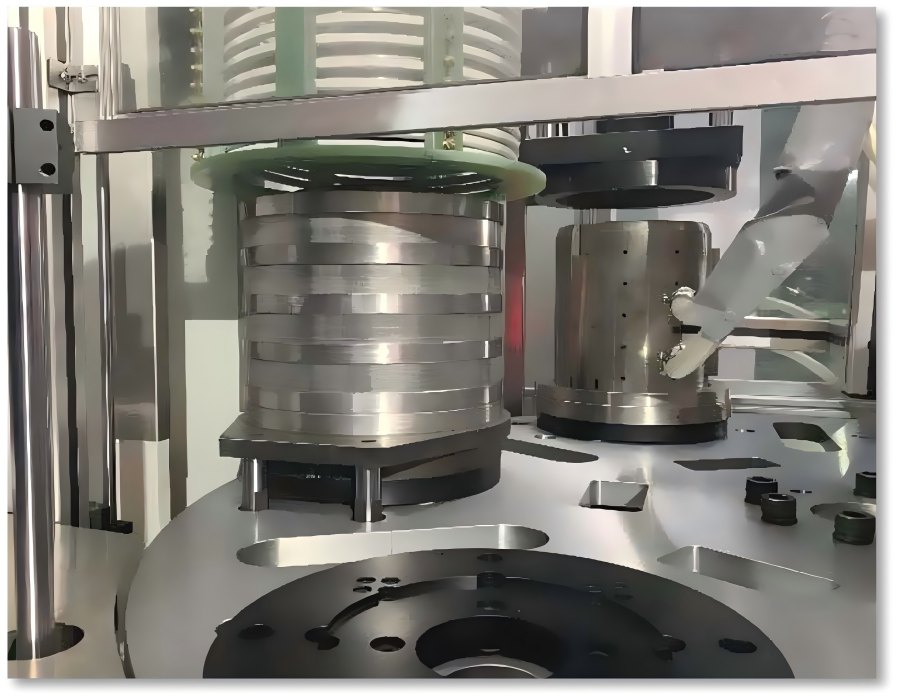

Saisir la liaison rotor-stator optimisée

Qu’est-ce que le collage optimisé ?

Le collage optimisé rotor-stator fait référence à l’utilisation d’adhésifs haute performance, de matériaux d’interface thermique et de procédés d’alignement de précision pour assembler solidement les composants du rotor et du stator sans les inconvénients des méthodes mécaniques traditionnelles.

Cette technique de collage vise à obtenir :

- Répartition uniforme de la charge et de la contrainte

- conductivité thermique améliorée

- Tolérances mécaniques réduites

- Durabilité dans des conditions d’utilisation extrêmes

Matériaux utilisés pour le collage

Les solutions de collage avancées utilisent des matériaux spécialement conçus pour répondre aux exigences particulières des moteurs électriques.

Adhésifs

- Adhésifs à base d’époxy :Offre une forte adhérence et une bonne résistance thermique

- Adhésifs acryliques :Permet d’accélérer le durcissement et d’améliorer la flexibilité sous vibration.

- Adhésifs silicones :Utilisé lorsque l’élasticité et les fluctuations de température sont importantes.

Matériaux d’interface thermique (TIM)

- Utilisé pour améliorer la conduction thermique entre les surfaces collées

- Réduit la résistance thermique, améliorant ainsi le rendement du moteur.

- Prévient les points chauds sur les enroulements du stator

Matériaux de remplissage et de renforcement

- Les charges céramiques améliorent la conductivité thermique

- Les nanomatériaux à base de carbone peuvent améliorer à la fois l’isolation électrique et la dissipation de chaleur

Le processus : comment réaliser un collage optimisé

Préparation de surface

- Nettoyage aux solvants pour éliminer l’huile et les contaminants

- Rugosité de surface pour améliorer l’adhérence

- Application d’apprêts si nécessaire

Application d’adhésif ou de TIM

- Distribué dans des systèmes automatisés ou semi-automatisés

- Assure une épaisseur de couche uniforme (généralement de 50 à 200 microns)

- Évite les poches d’air et les vides

Processus de durcissement

- Cuisson à chaud au four (80°C–150°C selon le type d’adhésif)

- Polymérisation UV en milieu à polymérisation rapide (pour certains adhésifs photosensibles)

- Dispositifs de temporisation pour maintenir l’alignement pendant la polymérisation

Contrôle de qualité

- Inspection de la ligne de collage (par imagerie ultrasonique ou thermographique)

- Essais de cisaillement destructifs sur des échantillons

- essais de vibration et de cyclage thermique

Avantages d’une liaison optimisée dans les moteurs à grande vitesse

| Avantage | Effet sur les performances des moteurs |

| Concentricité améliorée | Réduit les ondulations de couple et le bruit magnétique |

| Chemin thermique amélioré | Améliore la densité de puissance et la durée de vie de l’isolation |

| Masse inférieure | Supprime les éléments encombrants, améliorant ainsi le rapport puissance/poids |

| Meilleures caractéristiques NVH | Réduit le bruit, les vibrations et les secousses |

| Durabilité à long terme | Résiste aux variations de température, à la force centrifuge et aux chocs. |

Pour les moteurs fonctionnant entre 20 000 et 100 000 tr/min, un collage optimisé n’est pas seulement bénéfique, il est essentiel.

Cas d’utilisation : où l’optimisation du collage fait toute la différence

Véhicules électriques (VE)

- Applications : Moteurs de traction, essieux électriques et moteurs-roues

- Avantage : Réduction du bruit et des vibrations et amélioration de l’efficacité à couple élevé.

Aérospatial

- Applications : Systèmes de propulsion, pompes à carburant, pressurisation de cabine

- Avantage : Réduction de poids extrême et résistance aux vibrations

Robotique

- Application : Actionneurs, servomoteurs, systèmes de moteurs de précision

- Avantage : Précision accrue, boucles de régulation plus précises, jeu réduit

Dispositifs médicaux

- Application : Centrifugeuses à grande vitesse, instruments chirurgicaux

- Avantage : Fonctionnement compact, silencieux et sans vibrations

Drones et UAV

- Application : Moteurs brushless outrunner

- Avantages : Masse réduite, meilleure efficacité énergétique, fonctionnement plus silencieux

Défis et considérations liés à la liaison rotor-stator

Malgré ses nombreux avantages, le collage optimisé exige un contrôle rigoureux des processus et une science des matériaux avancée.

Désadaptation thermique

La dilatation différentielle entre les composants collés peut provoquer un délaminage à long terme si l’élasticité de l’adhésif n’est pas correctement réglée.

Temps de séchage vs. Vitesse de production

Les adhésifs à prise rapide offrent souvent une résistance de collage moindre. Les solutions à polymérisation UV sont prometteuses, mais peuvent nécessiter des zones de collage transparentes ou translucides.

Vieillissement et fatigue

La résistance à la fatigue à long terme doit être validée par des essais de vieillissement accéléré. L’infiltration d’humidité, le dégazage et le fluage du matériau sont des facteurs de vieillissement typiques.

Coût

Les matériaux de collage avancés sont plus coûteux que les éléments d’assemblage mécanique. Cependant, les gains de performance et de durée de vie compensent ce surcoût.

Approches de simulation et de jumeaux numériques

Les approches de conception modernes exploitent les simulations multiphysiques pour modéliser le processus de liaison rotor-stator.

- Modèles thermiques :Prédire les gradients de température et le vieillissement des adhésifs

- Modèles mécaniques :Simuler la propagation des contraintes et les risques de délaminage

- Analyse vibratoire :Assurer l’évitement de la résonance et l’amortissement mécanique

- Simulations CFD :Prévoir le flux d’air autour du moteur pour une meilleure conception du refroidissement

Les jumeaux numériques permettent une surveillance continue de l’intégrité des liaisons adhésives grâce à des capteurs intégrés, permettant ainsi une maintenance prédictive.

Tendances en matière de normalisation et de réglementation

Normes ISO et CEI

Alors que les normes actuelles portent principalement sur les performances des moteurs, l’adoption croissante du collage dans les systèmes critiques pour la sécurité, tels que les véhicules électriques et les moteurs d’aéronefs, engendre le besoin de :

- Protocoles de test standard pour les performances des adhésifs

- Évaluation comparative de la conductivité thermique

- cadres d’essais de durée de vie en fatigue

Les fabricants s’alignent de plus en plus sur les normes IATF 16949, ISO 26262 et IEC 60034 dans leurs processus de conception et de contrôle qualité des assemblages collés.

Perspectives d’avenir : Quelles sont les prochaines étapes en matière de liaison rotor-stator ?

Adhésifs intelligents

- Incorporer des polymères auto-réparateurs ou des particules de détection intégrées

- Activer la surveillance en temps réel de l’intégrité des liaisons

Optimisation des processus pilotée par l’IA

- Les modèles d’apprentissage automatique prédisent les conditions de polymérisation idéales et les volumes d’adhésif.

- Contrôle qualité en boucle fermée utilisant des systèmes de vision et la robotique

Intégration avec la fabrication additive

- Composants de moteur imprimés en 3D avec canaux adhésifs intégrés

- Collage hybride + impression pour des géométries légères sur mesure

Recyclage et durabilité

- Développement d’adhésifs réversibles pour un démontage facile des moteurs

- Des formulations écologiques pour remplacer les adhésifs dérivés du pétrole

Conclusion

L’assemblage optimisé rotor-stator révolutionne l’industrie des moteurs électriques. Au lieu d’utiliser des pièces mécaniques lourdes, les concepteurs ont désormais recours à des adhésifs intelligents et à des matériaux thermiques pour améliorer les performances, la résistance et l’efficacité en termes de taille.

À mesure que les moteurs à grande vitesse alimentent de plus en plus de technologies — des drones aux avions électriques —, cette méthode de liaison est essentielle pour repousser les limites des moteurs modernes.