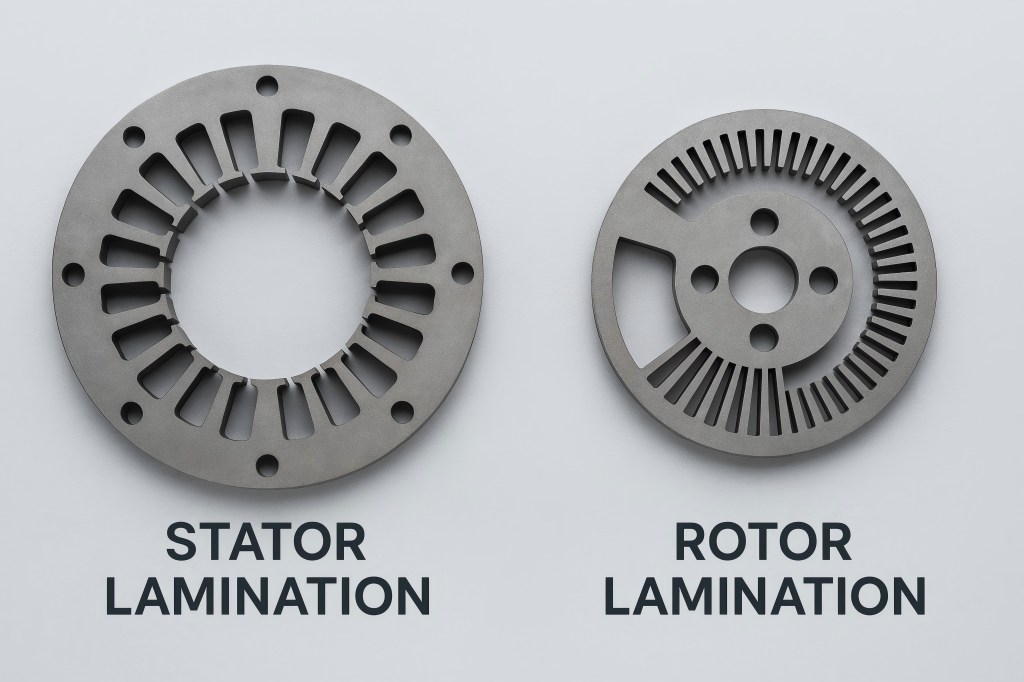

Dans les moteurs électriques, les tôles du stator et du rotor jouent des rôles essentiels mais distincts dans la détermination du rendement global du moteur. Bien que ces composants soient souvent mentionnés ensemble, leurs conceptions, fonctions et exigences structurelles diffèrent considérablement.

Cet article examine les principales différences entre le laminage du stator et le laminage du rotor, en soulignant comment chacun contribue aux performances du moteur et aux économies d’énergie.

Comprendre les laminations dans la conception des moteurs

La théorie de l’induction électromagnétique est à la base du fonctionnement des moteurs électriques. Deux composants fondamentaux de ce système sont le rotor et le stator. Afin de réduire les pertes d’énergie dues aux courants de Foucault, le rotor et le stator sont tous deux isolés. noyaux de stator et de rotorElles sont constituées de fines feuilles d’acier électrique laminées, appelées tôles magnétiques. Les noyaux magnétiques, qui dirigent efficacement le flux magnétique, sont formés par l’empilement de ces tôles.

Alors que les deux tôles magnétiques du stator et du rotorConçus pour minimiser les pertes dans le noyau et améliorer le rendement, les moteurs sont adaptés à différentes exigences fonctionnelles. Le stator reste fixe et supporte l’enroulement qui génère un champ magnétique tournant, tandis que le rotor tourne à l’intérieur de ce champ magnétique pour produire un mouvement mécanique. Chaque moteur possède des caractéristiques de conception spécifiques qui influent directement sur ses performances.

Caractéristiques structurelles clés des tôles de stator

Les tôles du stator constituent le noyau de la partie fixe du moteur. Elles sont estampées et assemblées avec précision afin de garantir la constance des performances magnétiques et la robustesse mécanique. Parmi leurs caractéristiques principales :

- Géométrie de la fente :Les tôles du stator comportent des fentes régulièrement espacées destinées à loger les conducteurs d’enroulement. Ces fentes sont conçues avec précision pour minimiser la réluctance magnétique tout en offrant un espace optimal pour les enroulements en cuivre.

- Revêtement isolant :Chaque feuille est isolée par une fine couche diélectrique afin d’empêcher la formation de courants de Foucault entre les feuilles. Cette isolation de haute qualité réduit également la corrosion interlaminaire.

- Épaisseur de la stratification :L’épaisseur typique se situe entre 0,2 mm et 0,5 mm selon les exigences de l’application. Bien que des tôles plus fines réduisent les pertes par courants de Foucault, elles augmentent également les coûts de production.

- Inclinaison :Dans certaines conceptions, les tôles du stator sont inclinées pour réduire le couple de crantage et le bruit magnétique, ce qui permet une rotation plus fluide.

Caractéristiques principales des tôles de rotor

Les tôles magnétiques du rotor sont conçues sur mesure pour la partie rotative du moteur et sont généralement montées sur un arbre. Selon le type de moteur (par exemple, moteur à induction ou moteur BLDC), la conception du rotor varie considérablement. Les caractéristiques communes comprennent :

- Type et forme de la fente :Dans les moteurs à induction à cage d’écureuil, les tôles du rotor présentent des encoches obliques qui abritent des barres conductrices reliées à leurs extrémités par des anneaux de court-circuit. Cette inclinaison contribue à réduire le blocage magnétique et l’ondulation du couple.

- Matériau de stratification :À l’instar des stators, les tôles des rotors sont fabriquées en acier électrique, mais nécessitent souvent une optimisation différente de leurs propriétés magnétiques, voire une résistance mécanique encore plus élevée en raison des forces centrifuges.

- Dissipation de la chaleur :Les tôles des rotors sont soumises à des contraintes mécaniques plus dynamiques et nécessitent des conceptions favorisant une meilleure dissipation de la chaleur, notamment dans les applications à grande vitesse.

- Équilibre et symétrie :Comme le rotor est en rotation, les tôles magnétiques doivent être parfaitement équilibrées pour éviter les vibrations et assurer une rotation fluide.

Tableau comparatif : Laminations du stator et du rotor

| Fonctionnalité | Lamination du stator | Lamination du rotor |

| Fonction | Constitue le noyau magnétique de la partie fixe | Constitue le noyau magnétique de la partie rotative |

| Rôle magnétique | Transporte un champ magnétique rotatif | Interagit avec le champ statorique pour produire un couple |

| Géométrie de la fente | Conçu pour le bobinage des conducteurs | Conçu pour les barres conductrices ou les aimants |

| Épaisseur de la stratification | 0,2–0,5 mm | 0,2–0,5 mm |

| Obliquement | Souvent orientées de manière à réduire le bruit | Incliné pour réduire les à-coups et l’ondulation du couple |

| Contraintes mécaniques | Faible | Élevé (en raison de la rotation) |

| Dissipation de la chaleur | Demandes thermiques plus faibles | Demandes thermiques plus élevées |

| Tolérance de fabrication | Haute précision requise | Équilibrage dynamique élevé requis |

| Type de matériau | Acier électrique | acier électrique ou alliages spéciaux |

| Types de moteurs courants | Utilisé dans tous les moteurs | Varie : rotor à cage d’écureuil, rotor à aimants permanents, rotor bobiné |

Comment les laminations affectent l’efficacité du moteur

L’utilisation des laminations dans stators et rotorsCe procédé réduit considérablement les pertes d’énergie en limitant la formation de courants de Foucault au sein du noyau. La segmentation du noyau de fer en fines feuilles interrompt le trajet des courants de circulation, ce qui diminue la production de chaleur et améliore le rendement magnétique.

Dans les stators, la précision du laminage influe sur l’intégrité du circuit magnétique, impactant l’inductance et le facteur de puissance. Pour les rotors, notamment dans les applications à grande vitesse, un équilibrage incorrect du laminage ou un angle d’inclinaison insuffisant peuvent entraîner des vibrations, une stabilité de couple réduite et une surchauffe, autant de facteurs qui diminuent le rendement du moteur.

De plus, les améliorations apportées aux nuances d’acier de lamination (par exemple, les aciers à haute teneur en silicium, les aciers à grains non orientés (NGO)) et aux technologies de revêtement ont permis de réduire encore davantage les pertes dans le noyau et d’améliorer les performances en fréquence des moteurs modernes.

Considérations spécifiques à l’application

Moteurs à haute fréquence :

- Des laminations plus fines (par exemple, ≤0,2 mm) sont nécessaires pour supporter les pertes accrues par courants de Foucault à des vitesses de commutation élevées.

- Les noyaux du stator et du rotor doivent être optimisés en termes de perméabilité magnétique et de résistance mécanique.

Véhicules électriques (VE) :

- Exigez un rendement et une densité de couple élevés.

- Les tôles du stator utilisent des enroulements en épingle à cheveux, tandis que les tôles du rotor abritent souvent des aimants intégrés (pour les moteurs IPM).

Moteurs industriels :

- Laminations de stator robustes avec revêtements isolants standard.

- Les tôles du rotor sont souvent montées sous pression et équilibrées dynamiquement pour une durabilité à long terme.

Innovations dans la fabrication du laminage

Les technologies de fabrication de précision, telles que la découpe laser, l’emboutissage progressif à grande vitesse et les systèmes d’emboutissage composite à une seule fente, ont permis d’améliorer la qualité des tôles magnétiques du stator et du rotor. L’automatisation garantit des tolérances serrées et un minimum de bavures, éléments essentiels pour assurer des performances magnétiques et thermiques constantes.

Les tendances émergentes incluent également :

- Utilisation de tôles collées au lieu des empilements soudés ou rivetés traditionnels afin de réduire les pertes mécaniques et le bruit.

- Acier au silicium de faible épaisseur pour moteurs fonctionnant à des fréquences plus élevées ou nécessitant un meilleur contrôle du flux.

- Conception de stator-rotor hybrides combinant différents matériaux ou géométries pour s’adapter aux plateformes de moteurs compactes comme les drones ou les robots.

Défis et perspectives d’avenir

Malgré les progrès réalisés dans le domaine du laminage, des défis subsistent. Les lamelles plus fines sont plus coûteuses et plus difficiles à manipuler. De plus, obtenir une isolation interlaminaire parfaite sans compromettre l’intégrité de l’empilement est une tâche complexe.

Les développements futurs pourraient inclure :

- Revêtements composites améliorés pour une isolation et une résistance à la corrosion supérieures.

- Stratifications imprimées en 3D ou fabrication additive pour la conception de prototypes et de moteurs spécialisés.

- Utilisation accrue d’aciers électriques sans silicium ou de métaux amorphes pour atteindre des pertes dans le noyau quasi nulles.

- Les recherches sur les logiciels de modélisation électromagnétique permettent également aux ingénieurs d’optimiser la disposition des tôles avant le prototypage physique, ce qui améliore les délais de développement et réduit les coûts.