Les moteurs et générateurs électriques des véhicules, machines, appareils électroménagers et turbines dépendent tous d’un élément clé : le noyau du moteur. Bien que souvent invisible, sa conception influe considérablement sur le rendement, le couple, la dissipation thermique et le niveau sonore.

Avec l’électrification croissante des secteurs de l’énergie, des transports et de l’industrie, le besoin en moteurs haute performance augmente rapidement. Ceci souligne l’importance d’une conception moteur optimisée pour améliorer le fonctionnement, réduire les pertes d’énergie et favoriser le développement durable.

Cet article explique le rôle du noyau moteur, ses différents types et pourquoi une conception précise est essentielle dans les moteurs et générateurs modernes.

Le rôle du noyau moteur dans les moteurs et générateurs électriques

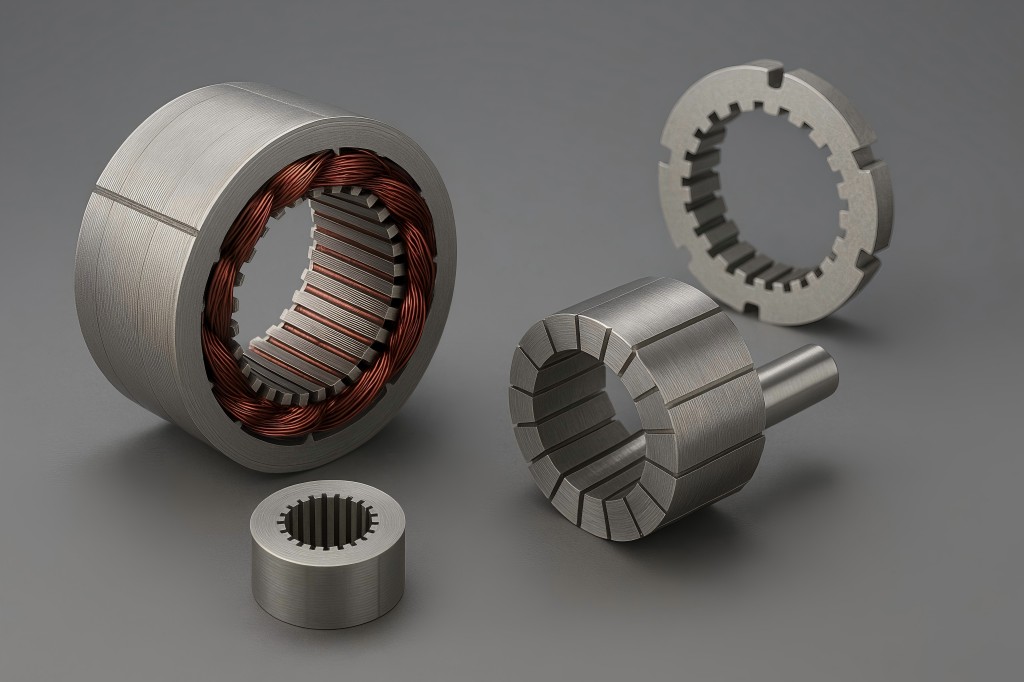

Le noyau du moteur est le cœur magnétique d’une machine électrique. noyaux de stator et de rotorLes moteurs électriques et les générateurs sont constitués de tôles d’acier électrique laminées, découpées au laser ou embouties, puis empilées. Ces composants forment la base sur laquelle les champs magnétiques sont générés, transformés et dirigés pour produire de l’énergie électrique ou de rotation.

Voie de flux magnétique

Pour le flux magnétique, le noyau du moteur offre un canal à faible réluctance. Lorsque le courant circule dans les enroulements du moteur, des champs magnétiques sont induits, et le noyau du moteur dirige efficacement ce flux magnétique entre les enroulements. stator et rotorSans un chemin optimisé, le circuit magnétique subirait des pertes et une réduction de ses performances.

Minimisation de la dissipation et des pertes de chaleur

Les tôles d’acier électrique laminées contribuent à réduire les pertes par courants de Foucault grâce à l’isolation et au fin laminage. Une conception appropriée du noyau minimise les pertes par hystérésis et favorise une meilleure gestion thermique, deux éléments essentiels pour maintenir l’efficacité énergétique et prévenir la surchauffe en fonctionnement.

Résistance mécanique et intégrité de la forme

Le noyau du moteur garantit la stabilité dimensionnelle lors des rotations à grande vitesse, des variations de température et des contraintes électromagnétiques. Sa configuration géométrique influe également sur la génération de couple et le comportement de crantage, affectant ainsi la régularité de fonctionnement du moteur ou du générateur.

Gestion des pertes de base

Les pertes dans le noyau, notamment les pertes par courants de Foucault et par hystérésis, constituent la principale source de gaspillage d’énergie dans les moteurs et les générateurs électriques. Une conception soignée du noyau, par exemple l’utilisation d’acier au silicium non orienté de haute qualité et la réduction de l’épaisseur des tôles, permet de réduire considérablement ces pertes.

[produits limite= »4″ colonnes= »4″ ids= »13542, 13318, 13310, 13302″]

Types de noyaux de moteur

Les noyaux de moteurs peuvent être classés de différentes manières, notamment selon leur configuration (stator ou rotor), leur type (CA ou CC) et leur méthode de fabrication (bobiné ou sans noyau). La connaissance de chaque catégorie permet d’adapter la conception du noyau aux besoins des différentes applications.

A. Par configuration

Noyau de stator

Le noyau du stator est la partie fixe qui abrite les enroulements de l’induit. C’est là que le courant alternatif génère un champ magnétique tournant, lequel induit ensuite un couple dans le rotor. Les noyaux du stator nécessitent une géométrie des encoches et une isolation de haute précision pour optimiser leur rendement et leur durabilité.

Noyau de rotor

Le noyau du rotor est la partie rotative. Il peut être constitué d’une cage d’écureuil pour les moteurs à induction ou d’aimants permanents ou d’enroulements pour les moteurs synchrones et sans balais. Le laminage du noyau du rotor doit résister à la force centrifuge tout en conservant une forte réponse magnétique.

B. Par type de moteur

Noyaux de moteurs à courant alternatif

- Moteurs à induction : Ils utilisent des noyaux de rotor feuilletés (généralement à cage d’écureuil) et des noyaux de stator à encoches. L’amélioration du rendement repose sur la géométrie du noyau, son inclinaison et les matériaux de la stratification.

- Moteurs synchrones : Ils comprennent les rotors à aimants permanents (PMSM) ou à excitation bobinée. Les densités de flux élevées nécessitent des méthodes avancées d’empilement et de collage des tôles magnétiques.

Noyaux de moteurs à courant continu

- Moteurs CC à balais : Ils sont dotés de stators à fentes et d’induits bobinés.

- Moteurs à courant continu sans balais (BLDC) : Ils utilisent des stators feuilletés à encoches de précision et des rotors à aimants intégrés. Leurs performances dépendent fortement de la précision des tolérances du noyau.

C. Par méthode de conception et de fabrication de base

Cœurs à emplacements vs cœurs sans emplacements

- Noyaux à fentes:Courantes dans la plupart des moteurs industriels ; elles assurent un meilleur ancrage mécanique des bobines, mais peuvent introduire une ondulation de couple.

- Noyaux sans emplacement:Ils réduisent le couple de crantage et sont souvent utilisés dans des applications de précision comme la robotique ou les dispositifs médicaux.

Noyaux segmentés

Les noyaux de stator segmentés utilisent des segments de dents et de culasse séparés pour permettre un bobinage automatisé, un refroidissement amélioré et une production modulaire. Ils favorisent les architectures de moteurs compacts, notamment pour les véhicules électriques et l’aérospatiale.

Moteurs sans noyau

Les moteurs sans noyau permettent de réduire le poids et d’éliminer les pertes dans le noyau en supprimant le noyau de fer du rotor ou du stator. Ils sont idéaux pour les applications légères à faible inertie, comme les drones ou les petits instruments médicaux.

Noyaux bobinés en épingle à cheveux et en I

Ces conceptions intègrent des fils plats ou rectangulaires dans les encoches du noyau pour un facteur de remplissage plus élevé et de meilleures performances thermiques. L’enroulement en épingle à cheveux est couramment utilisé dans les moteurs de traction des véhicules électriques en raison de son rendement et de sa capacité à atteindre des vitesses élevées.

Importance du choix des matériaux et de la fabrication dans la conception des noyaux de moteurs

Les propriétés du noyau du moteur dépendent fortement du choix des matériaux et des procédés de fabrication. Voici comment chaque aspect influe sur les performances :

- Nuances d’acier électrique

Les noyaux des moteurs sont généralement fabriqués en acier au silicium non orienté (NOES) pour les machines à courant alternatif, et en matériaux à haute perméabilité pour des applications spécifiques à haute fréquence. On obtient des pertes dans le noyau plus faibles en utilisant des tôles plus fines (0,1 à 0,35 mm) et une teneur élevée en silicium (3 % Si typiquement).

Les matériaux avancés comme les alliages de cobalt, les métaux amorphes et l’acier à grains orientés (dans des applications spécialisées) réduisent encore les pertes et améliorent les limites de saturation.

- Revêtement isolant

Chaque feuillet est recouvert d’une couche isolante afin d’empêcher la formation de courants de Foucault interlaminaires. L’isolation électrique est assurée par des revêtements modernes conçus pour résister aux contraintes mécaniques et au vieillissement thermique. - Techniques d’empilage par stratification

- Emboîtement/Encoche : Méthodes mécaniques d’alignement des lamelles.

- Soudage/collage laser : offre une rigidité et une continuité magnétique supérieures, idéales pour les moteurs à grande vitesse.

- Collage par collage : réduit les vibrations et le bruit.

L’empilement précis influe directement sur les vibrations, le bruit acoustique et l’alignement magnétique.

- Estampage vs Découpe laser

- Estampage : Solution économique pour la production de masse ; utilise des matrices en carbure ou en acier au tungstène.

- Découpe laser : Idéale pour le prototypage et les alliages spéciaux ; réduit les bavures et maintient une haute précision dimensionnelle.

Avantages de l’utilisation de noyaux de moteur bien conçus dans les moteurs et générateurs électriques

La conception optimisée du noyau du moteur offre des avantages mesurables qui se répercutent sur les performances, l’efficacité de la fabrication et les économies à long terme.

Amélioration de l’efficacité énergétique

L’efficacité globale du système peut être considérablement accrue par la réduction des pertes dans le noyau. Les moteurs étant responsables de plus de 45 % de la consommation mondiale d’électricité, les économies d’énergie réalisées grâce à l’amélioration des noyaux ont des implications majeures en matière de développement durable.

Couple et densité de puissance améliorés

La conception de la stratification de haute qualité et les configurations d’enroulement avancées permettent aux moteurs de générer plus de couple dans des volumes plus petits, ce qui est essentiel pour les véhicules électriques, la robotique et les drones.

Réduction de la production de chaleur

La réduction des courants de Foucault et l’amélioration de la conductivité thermique empêchent la surchauffe, réduisant ainsi le besoin de systèmes de refroidissement auxiliaires et augmentant la durée de vie du moteur.

Réduction du bruit et des vibrations

Un empilement précis des laminations et un collage de haute qualité réduisent le bruit magnétique et la résonance mécanique, ce qui est particulièrement important pour des applications telles que les appareils ménagers, les équipements médicaux et la fabrication de précision.

Durée de vie prolongée et fiabilité accrue

De meilleures performances thermiques, une intégrité mécanique accrue et un comportement magnétique amélioré réduisent l’usure de l’isolation, des roulements et des enroulements, ce qui entraîne une diminution de la maintenance et des temps d’arrêt.

Personnalisation et évolutivité accrues

Les noyaux de moteur segmentés ou modulaires permettent une plus grande flexibilité de conception et une mise à l’échelle plus facile pour répondre à différentes exigences de tension et de puissance sans avoir à repenser l’ensemble du moteur.

Conformité aux normes d’efficacité

Les normes telles que IE3, IE4 (IEC) et NEMA Premium exigent que les moteurs dépassent des seuils énergétiques précis. L’atteinte de ces normes n’est souvent possible qu’avec des matériaux et des conceptions de noyau optimisés.

Études de cas et applications

Véhicules électriques (VE)

Les véhicules électriques modernes utilisent des moteurs synchrones à aimants permanents (PMSM) avec des stators bobinés en épingle à cheveux et des noyaux de rotor inclinés afin de réduire l’ondulation du couple. Tesla, BYD et d’autres constructeurs automobiles misent fortement sur la conception du noyau pour améliorer l’autonomie et réduire la charge de la batterie.

Automatisation industrielle

Les servomoteurs et les actionneurs linéaires exigent un alignement du noyau ultra-précis. Les conceptions sans noyau ou segmentées, avec des lamelles soudées au laser, assurent un mouvement silencieux, fluide et rapide pour les bras robotisés et les machines CNC.

Générateurs éoliens et hydroélectriques

Les générateurs à haut rendement utilisent des noyaux de stator et de rotor massifs, conçus pour une faible hystérésis et d’excellentes propriétés thermiques. Le collage des tôles et l’empilage robotisé contribuent à garantir l’homogénéité des installations à grande échelle.

Appareils électroménagers

Les appareils comme les lave-linge et les réfrigérateurs bénéficient de moteurs sans encoches ou compacts dotés de stators de conception optimisée afin de réduire le bruit, les vibrations et la consommation d’énergie.

L’avenir de l’innovation dans le domaine des moteurs

Impression 3D de matériaux magnétiques souples

La fabrication additive s’impose comme une méthode permettant de produire des formes de noyau complexes et d’intégrer des canaux de refroidissement, ce qui est impossible avec les laminations traditionnelles.

Moteurs à haute fréquence et à flux axial

À mesure que les industries évoluent vers un fonctionnement à haute fréquence (notamment dans les drones et l’aérospatiale), des tôles plus fines et des configurations novatrices comme les noyaux à flux axial deviennent la norme.

Optimisation de la conception pilotée par l’IA

L’apprentissage automatique et l’analyse par éléments finis (FEA) sont utilisés pour modéliser le comportement du champ magnétique et les profils thermiques afin d’affiner la géométrie du noyau pour obtenir les résultats de performance ciblés.

Matériaux durables et recyclage

Le recyclage des noyaux de moteurs revêt une importance croissante. Les tôles magnétiques en acier au silicium recyclable et les rotors sans aimants gagnent en popularité pour soutenir les objectifs de l’économie circulaire.