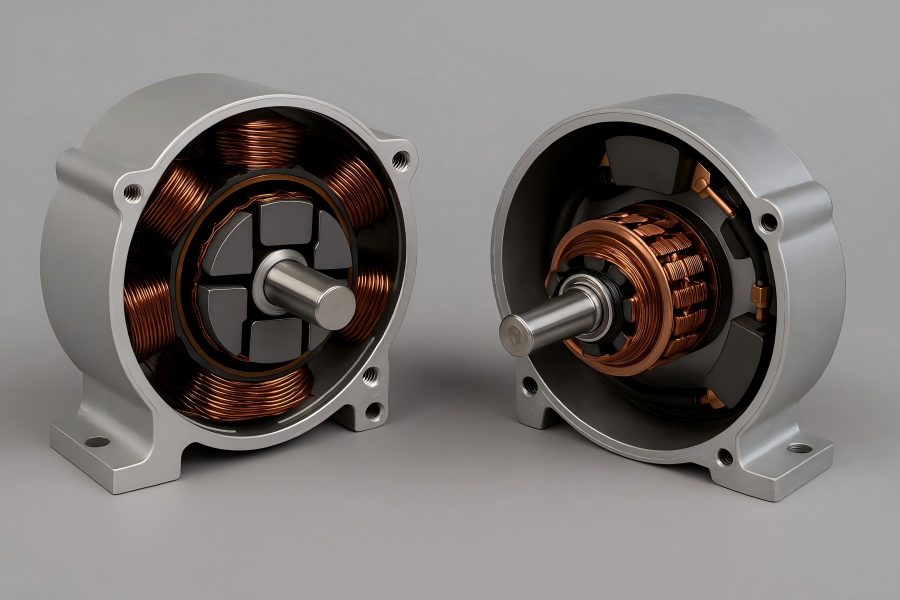

Les moteurs électriques sont le cœur des machines modernes, convertissant l’énergie électrique en mouvement mécanique avec une précision remarquable. Les deux types les plus courants sont les moteurs à courant continu sans balais (BLDC) et les moteurs à courant continu à balais.

Ces deux moteurs appartiennent à la famille des moteurs à courant continu, mais leurs architectures internes — notamment la structure du stator et du rotor — diffèrent considérablement, ce qui engendre des performances, une maintenance et des applications très différentes. Comprendre l’influence de ces variations structurelles sur le fonctionnement du moteur est essentiel pour les ingénieurs et les concepteurs qui recherchent le juste équilibre entre coût, efficacité et contrôle.

Aperçu fondamental des moteurs CC à balais et sans balais

Les moteurs à courant continu, qu’ils soient à balais ou sans balais, reposent tous deux sur le même principe électromagnétique fondamental : un conducteur parcouru par un courant et placé dans un champ magnétique subit une force. L’énergie électrique peut être transformée en travail mécanique par rotation grâce au couple induit.

Cependant, la méthode pour parvenir à cette interaction diverge :

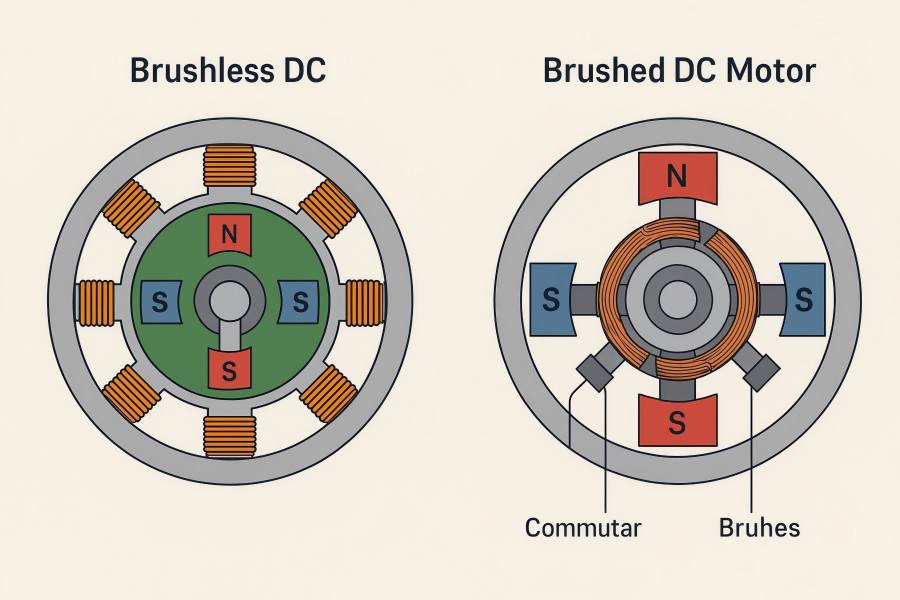

- Moteur CC à balais :Utilise un commutateur mécanique et des balais en carbone pour inverser périodiquement le courant dans les enroulements du rotor, assurant un couple continu dans une direction.

- Moteur BLDC :Utilise un contrôleur électronique pour la commutation au lieu de balais physiques. Les enroulements du stator sont alimentés séquentiellement en fonction du retour d’information sur la position du rotor (provenant de capteurs ou d’algorithmes sans capteur).

Ce remplacement de la commutation mécanique par une commande électronique redéfinit la manière dont stator et rotor d’un moteur à courant continusont conçus et comment ils interagissent.

Structure du stator dans les moteurs à courant continu à balais

Dans un moteur à courant continu à balais, le stator est la source du champ magnétique stationnaire. Son rôle principal est de créer un environnement magnétique stable permettant la rotation du rotor (induit).

Composants et construction

Le stator comprend généralement :

- Enroulements de champ ou aimants permanents :Les anciens moteurs industriels utilisent des enroulements de champ enroulés autour de pièces polaires en fer. Les petits moteurs à courant continu modernes, comme ceux des jouets ou des accessoires automobiles, utilisent des aimants permanents pour plus de simplicité et de compacité.

- Boîtier magnétique :Une coque ou un joug en acier qui complète le circuit magnétique et assure le support mécanique.

- Pièces polaires :Des segments de fer profilés qui concentrent le flux magnétique et assurent une distribution homogène du champ autour du rotor.

Selon le modèle :

Les moteurs à courant continu à excitation shunt connectent l’enroulement d’excitation en parallèle avec l’induit pour une vitesse stable.

Moteurs à courant continu en série : Comme l’enroulement d’excitation et l’induit sont connectés en série, les moteurs ont un couple de démarrage élevé.

Caractéristiques magnétiques

Le flux magnétique du stator interagit avec le champ électromagnétique de l’induit pour produire un couple. Ce champ étant de polarité constante (pôles nord et sud fixes dans l’espace), c’est le courant rotorique qui doit être inversé périodiquement pour maintenir la rotation.

Comportement thermique

Dans un moteur à courant continu à balais, les composants magnétiques du stator (notamment ceux à électroaimants) peuvent chauffer sous l’effet du courant circulant dans les enroulements d’excitation. Comme ces composants sont fixes, leur refroidissement est relativement aisé et la structure peut être conçue pour une dissipation thermique efficace à travers le carter du moteur.

Structure du rotor des moteurs à courant continu à balais

La partie tournante qui produit un couple par interaction électromagnétique avec le stator est appelée rotor, ou armature.

Noyau d’armature

La partie centrale du rotor est un noyau en acier feuilleté, conçu pour réduire les pertes par courants de Foucault. Ce noyau comporte de multiples encoches sur sa circonférence, dans lesquelles sont intégrés des enroulements en cuivre. Ces enroulements forment des bobines reliées aux segments du collecteur.

collecteur et balais

À une extrémité de l’arbre du rotor se trouve le collecteur, une structure cylindrique composée de segments de cuivre isolés les uns des autres. Lorsque le rotor tourne, des balais de carbone glissent sur ces segments. Pour assurer une rotation continue, cette commutation mécanique inverse le sens du courant dans les bobines du rotor à chaque demi-tour.

Limites du rotor à balais

- Friction et usure :Le contact physique entre les balais et le collecteur génère des frottements, entraînant une usure, des arcs électriques et des bruits électriques occasionnels.

- Entretien:Les balais doivent être remplacés périodiquement, surtout en cas de charge élevée ou d’utilisation continue.

- Limitation de vitesse :À haut régime, la commutation mécanique devient instable, ce qui limite les performances.

Avantages

Malgré ces inconvénients, la conception du rotor permet un contrôle direct du couple par variation de tension. Les moteurs à courant continu à balais offrent un couple de démarrage élevé et des schémas de commande simples, précieux pour les applications économiques telles que les démarreurs automobiles ou les actionneurs simples.

Structure du stator dans les moteurs CC sans balais (BLDC)

À l’inverse, le moteur BLDC inverse la configuration électromagnétique de son homologue à balais. Le stator devient l’élément électromagnétiquement actif, tandis que le rotor porte des aimants permanents.

Construction

Un stator BLDC typique comprend :

- Noyau en acier laminé :Composé de feuilles d’acier au silicium empilées pour réduire les courants de Foucault.

- Fentes d’enroulement :Des enroulements de cuivre sont intégrés dans ces encoches, répartis selon des schémas (tels que des connexions en étoile ou en triangle) similaires à ceux des moteurs à courant alternatif.

- Phase de la bobine :Le stator est généralement triphasé, bien que certains moteurs utilisent davantage de pôles pour un couple plus régulier. Chaque ensemble de bobines est alimenté séquentiellement en fonction de la position angulaire du rotor.

Génération de champ magnétique

Contrairement aux moteurs à balais, où le champ magnétique est fixe, le champ du stator d’un moteur BLDC est généré électroniquement. Pour produire du couple, le contrôleur de vitesse électronique (ESC) alimente successivement des enroulements spécifiques, créant ainsi un champ magnétique tournant qui interagit avec les aimants permanents du rotor.

Variantes de conception

Il existe deux principales configurations de stator BLDC :

- Type de rotor interne :Le stator entoure le rotor ; il est très courant dans les conceptions industrielles et automobiles.

- Type de rotor externe :Le rotor renferme le stator, un élément courant dans les drones et les ventilateurs, offrant un couple plus élevé à des vitesses plus basses.

Gestion thermique

Grâce à la fixation des enroulements du stator à l’enveloppe extérieure, la dissipation thermique est optimale. Le contact direct du stator avec le boîtier permet aux concepteurs d’intégrer des ailettes de refroidissement ou des canaux de liquide, améliorant ainsi la fiabilité dans les applications à forte puissance ou à fonctionnement continu.

Structure du rotor dans les moteurs CC sans balais (BLDC)

Le rotor d’un moteur BLDC est plus simple que celui d’un moteur à balais, car il ne contient ni enroulements ni collecteur.

Composants de base

- Aimants permanents :Généralement installés sur ou immergés dans un noyau de rotor en acier, ces aimants sont composés d’éléments de terres rares comme le samarium-cobalt (SmCo) ou le néodyme-fer-bore (NdFeB).

- Rotor Yoke :Une enveloppe ferromagnétique qui complète le circuit magnétique et supporte mécaniquement les aimants.

- Assemblage de l’arbre :Transmet le couple mécanique de sortie à la charge.

Agencement magnétique

Des aimants sont disposés sur la circonférence du rotor, avec des pôles nord et sud alternés. Selon le modèle :

Les rotors montés en surface sont dotés d’aimants sur la surface extérieure du noyau en acier, ce qui permet de réduire l’ondulation du couple et de faciliter l’assemblage.

Les rotors à aimants permanents internes intègrent des aimants à l’intérieur du noyau, permettant une densité de couple plus élevée et une robustesse accrue à haute vitesse.

Interaction magnétique

La rotation électronique du champ statorique entraîne l’alignement des aimants permanents du rotor, garantissant ainsi une génération de couple régulière. L’absence de balais élimine les frottements mécaniques, permettant des vitesses de rotation plus élevées et un meilleur rendement.

Détection de la position du rotor

Comme il n’y a pas de commutateur physique, les moteurs BLDC utilisent des capteurs à effet Hall, des codeurs ou des algorithmes sans capteur pour détecter la position du rotor et déterminer quand commuter le courant entre les phases du stator.

Analyse comparative : structures du stator et du rotor

Une comparaison directe de stator et rotorLa différence de conception entre les deux types de moteurs révèle leurs philosophies contrastées.

| Fonctionnalité | Moteur CC à balais | Moteur CC sans balais (BLDC) |

| Type de stator | Aimants permanents ou enroulements de champ | Enroulements électromagnétiques (généralement triphasés) |

| Type de rotor | Armature bobinée avec collecteur | aimants permanents |

| Commutation | Mécanique (balais + collecteur) | Électronique (contrôleur + capteurs) |

| Source de frottement | contact brosse-commutateur | roulements seulement |

| Besoins d’entretien | Remplacement des balais élevé | Très bas |

| Capacité de vitesse | Limité par l’usure des pinceaux | Élevée – limitée par la charge du roulement |

| Ondulation de couple | Modéré | Peut être minimisé grâce à des algorithmes de contrôle |

| Efficacité de refroidissement | Bon (refroidissement facile des enroulements du stator ou du champ) | Excellent (le stator est la coque extérieure) |

| Coût de fabrication | Faible | Supérieur (aimants + électronique) |

| Applications | Jouets, démarreurs, actionneurs | Véhicules électriques, drones, machines CNC, robotique |

Considérations relatives aux matériaux et au magnétisme

Matériaux du rotor

Moteur CC à balais : Noyau en fer laminé et enroulements en cuivre – plus lourd, pertes plus élevées dues à l’échauffement I²R.

BLDC : Les aimants permanents réduisent les pertes de cuivre, ce qui rend la cellule plus légère et plus compacte.

Matériaux du stator

Moteurs à courant continu à balais : comprennent souvent des pièces polaires ferromagnétiques avec des bobines enroulées ou des aimants.

BLDC : Le stator en acier laminé avec fentes usinées avec précision assure un flux magnétique équilibré et de faibles pertes par courants de Foucault.

Efficacité magnétique

Dans les moteurs BLDC, les aimants permanents fournissent un champ magnétique constant, réduisant ainsi les pertes d’excitation. Les moteurs à balais consomment une partie de leur puissance d’entrée pour générer le champ statorique (dans les versions à excitation bobinée), ce qui réduit leur rendement global.

Influence sur les performances motrices

Efficacité

Les moteurs BLDC atteignent généralement un rendement de 85 à 90 %, tandis que les moteurs à balais restent souvent autour de 75 à 80 %, en raison des pertes par frottement et commutation.

Caractéristiques du couple

Moteurs à balais : offrent un couple initial élevé, adaptés à des applications telles que les grues ou la traction.

Moteurs BLDC : Offrent un couple plus régulier sur une plage de vitesses plus étendue, idéal pour un contrôle précis.

Plage de vitesse

Les moteurs BLDC excellent à haute vitesse (plusieurs dizaines de milliers de tours par minute) grâce à l’absence de collecteur mécanique. À l’inverse, les moteurs à balais présentent un risque de rebond des balais ou d’amorçage d’arcs électriques à haut régime.

Bruit et vibrations

L’absence de contacts mécaniques rend les moteurs BLDC plus silencieux et plus fluides, ce qui est important pour des applications telles que les drones, les dispositifs médicaux et les véhicules électriques.

Considérations relatives au refroidissement et à la fiabilité

Distribution de la chaleur

Dans les moteurs à balais, la chaleur se concentre dans le rotor (en raison des pertes par effet Joule), qui est plus difficile à refroidir car il est en rotation. Dans les moteurs BLDC, la chaleur est principalement générée dans le stator, qui est fixe et donc facile à refroidir, ce qui contribue à une meilleure stabilité thermique et à une durée de vie plus longue.

Charge admissible et équilibre

Les moteurs BLDC, grâce à leur vitesse de rotation plus élevée et à la légèreté de leurs rotors, nécessitent un équilibrage dynamique précis. En revanche, l’absence de frottement des balais prolonge la durée de vie des roulements.

Entretien

Les moteurs à balais nécessitent une inspection et un remplacement réguliers des balais, notamment dans les environnements à fonctionnement continu ou poussiéreux. Les moteurs BLDC, sans usure par contact, peuvent fonctionner pendant des dizaines de milliers d’heures sans entretien.

Évolution de la conception et adoption industrielle

Du moteur à balais au moteur sans balais

Le passage des moteurs à balais aux moteurs sans balais reflète la tendance industrielle plus large vers l’efficacité, le contrôle numérique et la réduction des coûts de maintenance. Le recours à la commutation électronique dans les moteurs BLDC s’inscrit pleinement dans les progrès réalisés dans le domaine des microcontrôleurs et de l’électronique de puissance.

Différenciation des applications

- Moteurs CC à balais :Conserver leur utilité dans les systèmes simples et peu coûteux, comme les essuie-glaces de voiture, les jouets et les petits appareils électroménagers, où la complexité du contrôle n’est pas justifiée.

- Moteurs BLDC :Dominez les secteurs à haute efficacité, de précision ou à vitesse variable, tels que les véhicules électriques, l’aérospatiale, les ventilateurs de CVC, les broches CNC et la robotique.

Compromis en ingénierie

L’efficacité et la durabilité supérieures des moteurs BLDC s’accompagnent d’un coût initial et d’une complexité plus élevés. Cependant, sur l’ensemble de leur cycle de vie, les moteurs BLDC sont souvent plus avantageux en raison de leur faible consommation d’énergie et de leurs besoins d’entretien réduits.

Dynamique du stator et du rotor dans la commande de mouvement

Génération de couple électromagnétique

Les deux types de moteurs reposent sur l’équation du couple :

T=kt×I

où T représente le couple, kt la constante de couple et III le courant d’induit. Cependant, le mécanisme d’interaction des champs diffère : les moteurs à balais reposent sur l’inversion physique du courant, tandis que les moteurs BLDC synchronisent le courant électroniquement.

Orientation sur le terrain

Dans les moteurs à balais, la régularité du couple dépend de la segmentation du collecteur.

Dans les moteurs BLDC, l’ondulation du couple dépend de la précision de la commutation de phase et de la géométrie de l’aimant.

Précision du contrôle

La commande du stator BLDC permet une commande vectorielle (FOC) ou une commande trapézoïdale, offrant une régulation fine du couple et de la vitesse, impossible à réaliser dans les conceptions traditionnelles à balais sans capteurs externes ni systèmes de rétroaction.