Les moteurs à grande vitesse alimentent des applications exigeantes telles que les véhicules électriques, les compresseurs, les broches et les équipements aérospatiaux, où de petites faiblesses dans les noyaux du stator et du rotor peuvent entraîner des pertes, une surchauffe, des vibrations ou une panne. Dans ces conceptions, le choix des matériaux, l’épaisseur des tôles magnétiques, la structure et la précision de fabrication déterminent directement les performances électromagnétiques, la résistance mécanique, le niveau sonore et le rendement.

Sélection des matériaux pour les noyaux de stator et de rotor à grande vitesse

Le choix des matériaux est l’une des décisions les plus cruciales pour les systèmes à grande vitesse. noyaux de stator et de rotorLe matériau doit satisfaire deux exigences opposées :

- Excellentes propriétés magnétiques pour de faibles pertes fer et un rendement élevé.

- Résistance à la fatigue et résistance mécanique adéquates pour supporter les forces centrifuges à vitesse de rotation élevée.

Matériaux courants pour les noyaux à haute vitesse

Matériaux typiques utilisés dans les systèmes à grande vitesse tôles magnétiques du stator et du rotor inclure:

- Acier au silicium non orienté (acier électrique) :Le cheval de bataille de nombreuses industries et CEMoteurs. La teneur en silicium réduit les pertes dans le noyau et augmente la résistance électrique. Les qualités supérieures sont optimisées pour les hautes fréquences et les faibles pertes.

- Aciers au silicium à haute résistance :Alliages spéciaux qui offrent un équilibre entre faibles pertes et limite d’élasticité élevée, idéaux pour les rotors fonctionnant à des dizaines de milliers de tours par minute.

- Alliages cobalt-fer :Offrant une densité de flux de saturation très élevée et une bonne résistance mécanique, ces produits sont utilisés dans les applications aérospatiales ou à ultra-haute vitesse où la densité de puissance est essentielle.

- Alliages nickel-fer :Utilisé lorsque de très faibles pertes dans le noyau et une perméabilité élevée sont requises, généralement dans des applications spéciales à haute fréquence ou de précision.

Du point de vue du fabricant, il est essentiel de pouvoir recommander différents matériaux en fonction de la plage de vitesse, du couple requis et du budget du client. Par exemple, un moteur de traction pour véhicule électrique de 12 000 à 20 000 tr/min peut souvent être réalisé en acier électrique de haute qualité, tandis qu’un rotor de compresseur de 60 000 à 100 000 tr/min peut nécessiter des alliages à haute résistance et un renforcement supplémentaire.

Paramètres clés des matériaux à évaluer

Lors de l’évaluation des matériaux de base pour les moteurs à grande vitesse, les concepteurs s’intéressent à :

- Pertes dans le noyau (W/kg) à la fréquence et à la densité de flux cibles

- Densité de flux de saturation (Tesla)

- Limite d’élasticité et résistance à la traction (MPa)

- Module de Young (rigidité)

- Conductivité thermique et température de fonctionnement maximale

- Type de revêtement et résistance interlaminaire

Un fabricant de noyaux haute performance doit conserver les fiches techniques des matériaux et les rapports d’essais pour différentes qualités, et être disposé à fournir des échantillons dans des délais courts afin que les équipementiers de moteurs puissent comparer les pertes et les performances mécaniques dans leurs conditions de fonctionnement spécifiques.

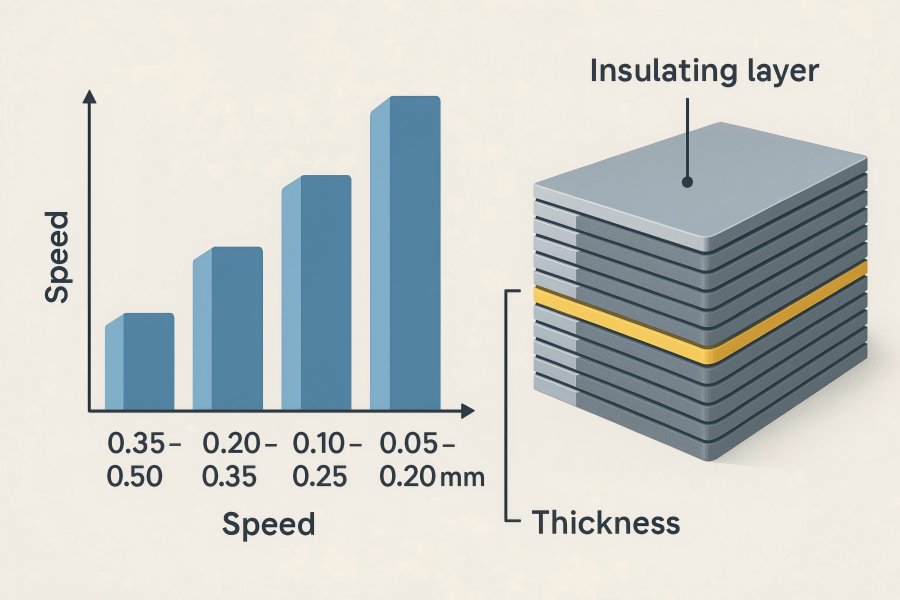

Épaisseur de la stratification et exigences d’isolation

Pour les moteurs à grande vitesse, l’épaisseur des tôles magnétiques influe directement sur les pertes par courants de Foucault. Lorsque la fréquence augmente (en raison de la vitesse et souvent de la fréquence électrique plus élevées), les courants de Foucault croissent rapidement ; des tôles plus fines contribuent à bloquer ces courants et à réduire l’échauffement.

Plages d’épaisseur de stratification typiques

Vous trouverez ci-dessous un tableau comparatif simplifié montrant comment l’épaisseur de la stratification est souvent choisie pour différentes plages de vitesse du moteur (les choix réels dépendent de la conception et du matériau) :

| Plage de vitesse (tr/min) | Fréquence électrique typique* | Plage d’épaisseur de stratification courante (mm) |

| 1 500 : 3 000 | Faible à moyen | 0,35 : 0,50 |

| 3 000 : 10 000 | Moyen | 0,20 : 0,35 |

| 10 000 : 30 000 | Moyen à élevé | 0,10 : 0,25 |

| Plus de 30 000 | Élevé à très élevé | 0,05 : 0,20 |

Des tôles plus fines réduisent les pertes par courants de Foucault, mais complexifient la fabrication. Les matrices d’emboutissage doivent être précises et résistantes à l’usure ; la manipulation doit être effectuée avec précaution pour éviter toute déformation ; l’empilage et le collage doivent garantir une rigidité suffisante. Pour un fabricant de stators et de rotors, la capacité à traiter des tôles de 0,10 mm, voire moins, constitue un atout concurrentiel majeur sur le marché des hautes vitesses.

Importance de l’isolation interlaminaire

Pour éviter tout contact électrique entre les plaques, une couche isolante est appliquée sur chaque feuillet.

Bonne isolation :

- Réduit les boucles de courants de Foucault entre les lamelles

- Prévient les points chauds et la surchauffe localisée

- Assure la protection contre la corrosion

Cependant, les revêtements doivent également résister à la pression, à l’empilement et aux hautes températures en fonctionnement sans se fissurer ni s’écailler. Les conceptions à grande vitesse nécessitent souvent des revêtements haut de gamme présentant une classe thermique élevée et une bonne robustesse mécanique.

Contrôle des bavures et qualité du tranchant

Dans les moteurs à grande vitesse, la hauteur des bavures et les dommages aux bords ne sont pas seulement des problèmes électromagnétiques ; ce sont aussi des problèmes mécaniques. Des bavures excessives peuvent entraîner :

- Augmentation des pertes locales et du chauffage

- Court-circuit entre les lamelles si des bavures percent le revêtement

- points de concentration des contraintes et d’amorçage potentiel des fissures

Les fabricants doivent contrôler strictement la hauteur des bavures (par exemple ≤0,02 mm ou moins, selon l’application) et utiliser des méthodes d’ébavurage, d’entretien des outils et d’inspection appropriées pour garantir la qualité.

Résistance mécanique et intégrité structurelle

À mesure que la vitesse du rotor augmente, la force centrifuge exercée sur chaque pièce d’acier et d’aimant croît avec le carré de la vitesse. À très haut régime, la résistance mécanique devient aussi importante que les performances électromagnétiques.

résistance à l’éclatement du rotor

Pour les rotors à grande vitesse, les concepteurs calculent la vitesse de rupture, c’est-à-dire la vitesse théorique à laquelle le rotor céderait sous l’effet de la seule force centrifuge. La vitesse de fonctionnement doit être nettement inférieure à cette vitesse de rupture, avec une marge de sécurité suffisante.

Les facteurs qui influencent la force d’éclatement comprennent :

- limite d’élasticité du matériau et résistance ultime

- Diamètre extérieur du rotor et épaisseur radiale de l’empilement de tôles

- Conception du moyeu et liaison de l’arbre

- Présence d’emplacements magnétiques et caractéristiques d’affaiblissement

Les fabricants peuvent apporter leur aide en proposant des géométries de stratification optimisées, des transitions plus douces et des méthodes d’empilement améliorées afin de minimiser les concentrations de contraintes.

Dispositifs de décharge de contrainte et collage du rotor

Pour garantir une robustesse à la fois électromagnétique et mécanique, les tôles du rotor peuvent comprendre :

- Fentes ou trous de décharge de contrainte dans les sections épaisses

- Coins soigneusement arrondis dans les poches magnétiques

- Des clavettes axiales ou radiales, des goupilles ou des soudures assurent la rigidité des piles.

La méthode d’empilage et de collage est également importante : emboîtement, soudage, collage à l’adhésif ou frettage sous manchon. Pour les rotors à grande vitesse, un collage uniforme et un déséquilibre minimal sont essentiels.

rigidité du noyau du stator

Le stator est généralement immobile, mais dans les applications à haute vitesse, les vibrations et les NVH (bruit, vibrations et rudesse) sont des facteurs importants. Un noyau de stator fragile ou mal supporté peut vibrer sous l’effet des forces électromagnétiques, ce qui engendre du bruit, de la fatigue et une défaillance prématurée. Une épaisseur de fer arrière appropriée, une liaison robuste du châssis et un empilement précis contribuent à améliorer la rigidité du stator et à réduire les vibrations.

Optimisation de la géométrie du noyau et de la conception des fentes

La géométrie des noyaux du stator et du rotor, et notamment la conception des encoches, a un impact direct sur le couple, le rendement, les pertes et le bruit.

Forme de la fente du stator et conception des dents

Les moteurs à grande vitesse utilisent souvent des formes d’encoches optimisées pour réduire les pertes et le bruit :

- Fentes semi-fermées pour réduire les harmoniques et le bruit des fentes

- Extrémités de dents profilées pour contrôler la densité de flux et réduire la saturation locale

- Ouverture appropriée des fentes pour un équilibre optimal entre facilité de fabrication et performances électromagnétiques

La largeur des dents et l’épaisseur du contre-fer doivent être soigneusement choisies. Si les dents sont trop étroites, elles risquent de se saturer sous forte charge. Si le contre-fer est trop fin, le flux magnétique est obstrué et les pertes augmentent. Si l’épaisseur est excessive, le noyau devient lourd et coûteux.

Numéro et inclinaison de l’encoche du rotor

La conception du rotor diffère selon le type de moteur (induction, PM, réluctance synchrone, etc.), mais dans tous les cas, le nombre d’encoches et l’inclinaison doivent être coordonnés avec le stator pour réduire l’ondulation du couple et le bruit.

- L’inclinaison des encoches du rotor ou du stator peut réduire le couple de crantage et l’ondulation du couple, ce qui est important pour un fonctionnement silencieux à haute vitesse.

- Le nombre d’encoches et de pôles influe sur le contenu harmonique et doit être choisi de manière à éviter les ordres harmoniques problématiques qui augmentent les pertes et les vibrations.

En tant que fabricant, vous ne concevez peut-être pas la géométrie électromagnétique, mais vous pouvez l’influencer en fournissant un prototypage rapide et un outillage flexible permettant aux concepteurs de tester différentes géométries et de converger rapidement vers une conception optimisée.

Options technologiques pour les rotors des moteurs à grande vitesse

Dans les moteurs à grande vitesse, le rotor est le composant mécanique le plus critique. Plusieurs technologies de noyau de rotor sont utilisées en fonction de la vitesse, du couple et du coût.

Disques de frein feuilletés avec manchons

Pour les moteurs à aimants permanents à grande vitesse, on utilise couramment des rotors feuilletés avec manchons. Les aimants sont placés dans des cavités en surface ou à l’intérieur du noyau du rotor, composé d’acier électrique feuilleté. Afin d’empêcher les aimants de s’éjecter à grande vitesse, un manchon non magnétique est fretté autour du rotor.

Les matériaux couramment utilisés pour les manchons comprennent :

| Matériau de la manche | Cas d’utilisation typique | Avantages | Considérations |

| fibre de carbone | Rotors PM ultra-rapides | Très haute résistance, faible densité | Fabrication plus complexe, coût |

| Inconel / alliages | Environnements à haute température et à forte contrainte | Bonne résistance à haute température | Densité et coût plus élevés |

| Acier inoxydable | Rotors à vitesse moyenne, applications générales | Bonne usinabilité, résistance à la corrosion | Pertes plus importantes si l’épaisseur est trop élevée |

| Titane | Applications à haute vitesse et sensibles au poids | Bon rapport résistance/poids | Coûteux, plus difficile à usiner |

La conception du manchon doit soigneusement équilibrer la contrainte circonférentielle, la dilatation thermique, la rétention de l’aimant et les performances électromagnétiques (des manchons trop épais peuvent réduire le flux d’entrefer).

Rotors pleins et à cage d’écureuil

Les moteurs à induction peuvent utiliser :

- Rotors feuilletés avec cages en aluminium moulé ou en cuivre

- Conception de rotors massifs pour applications à très haute fréquence ou spéciales

Pour les moteurs à induction à grande vitesse, la forme des barres de la cage, la conception des anneaux d’extrémité et la géométrie des encoches du rotor influent sur l’échauffement de ce dernier, le couple de démarrage et la résistance mécanique. Les fabricants de noyaux de rotor doivent garantir des tolérances dimensionnelles strictes afin que le moulage de la cage ou l’insertion des barres soit uniforme et bien équilibré.

Performances équilibrées et dynamiques

Même un rotor parfaitement conçu peut présenter une défaillance en pratique s’il n’est pas correctement équilibré. Les fabricants fournissent généralement les informations suivantes :

- Prééquilibrage des empilements de rotors nus

- Surfaces de référence ou rainures de clavette pour l’équilibrage final en usine de moteurs

Les applications à haute vitesse peuvent nécessiter plusieurs étapes d’équilibrage (équilibrage grossier de l’empilement, équilibrage final après insertion de l’aimant et ajustement du manchon).

Refroidissement et gestion thermique des noyaux de moteurs

Les moteurs à grande vitesse présentent une densité de pertes élevée dans un volume relativement réduit. Les noyaux du stator et du rotor génèrent de la chaleur par pertes fer et courants de Foucault. Sans refroidissement adéquat, la température monte rapidement, ce qui entraîne :

- Résistance accrue dans les enroulements (pertes par effet Joule plus importantes)

- Force magnétique réduite (pour les moteurs PM)

- Durée de vie de l’isolation réduite

- Augmentation de la température des roulements et dégradation du lubrifiant

Méthodes de refroidissement autour du noyau du stator

Les stratégies de refroidissement courantes comprennent :

- Chemises d’eau intégrées au boîtier autour du stator

- Refroidissement par pulvérisation d’huile ou par chemise d’huile pour moteurs de traction ou aérospatiaux à grande vitesse

- Refroidissement par air pulsé dans les applications moins exigeantes

Le noyau du stator doit avoir une surface de contact suffisante et une méthode d’assemblage appropriée (par exemple, un assemblage par pression dans le cadre) pour transmettre efficacement la chaleur au fluide de refroidissement.

Refroidissement du rotor et de l’arbre

Le refroidissement du rotor est plus difficile. Certains modèles à grande vitesse utilisent :

- Conduits de circulation d’air internes dans le rotor et l’arbre

- Pulvériser de l’huile de refroidissement dirigée vers les extrémités du rotor

- Matériaux à haute conductivité thermique pour une répartition plus homogène de la chaleur

Les fabricants de noyaux peuvent apporter leur aide en concevant des conduits de ventilation, des trous axiaux ou radiaux et en optimisant le contact entre les tôles du rotor et l’arbre, à condition que ces caractéristiques n’affaiblissent pas de manière critique la résistance mécanique.

Considérations relatives à l’analyse thermique

La gestion thermique est étroitement liée au choix des matériaux et à l’épaisseur des laminations. Bien que les concepteurs aient souvent recours à des simulations par éléments finis, ils dépendent néanmoins de données précises sur les pertes et les propriétés du noyau fournies par le fabricant. La fourniture de données d’essais de haute qualité et l’appui à la validation des essais thermiques renforcent la confiance et consolident la coopération à long terme.

Techniques de fabrication avancées

Pour les noyaux de stator et de rotor utilisés dans les moteurs à grande vitesse, la technologie de fabrication est un facteur de différenciation majeur entre les fournisseurs.

8.1 Estampage à grande vitesse et outillage de précision

Les moteurs à grande vitesse nécessitent souvent :

- Feuilles laminées minces (0,10 à 0,25 mm ou moins)

- Tolérances dimensionnelles serrées

- Faible hauteur de bavure et distorsion minimale

Cela exige des matrices d’emboutissage de haute qualité, fabriquées à partir de matériaux résistants à l’usure, et des presses de pointe capables de fonctionner de manière stable à des cadences élevées. L’entretien des outils, la lubrification et le contrôle du processus sont essentiels pour garantir une qualité constante lors de productions en série.

Découpe laser pour prototypes et petites séries

Pour les prototypes et les moteurs à grande vitesse produits en petite série, la découpe laser est souvent utilisée :

- Aucun coût d’outillage

- itération de conception rapide

- Grande flexibilité de forme

Cependant, la découpe laser peut engendrer une rugosité des bords légèrement supérieure ou des zones affectées par la chaleur ; les fabricants doivent donc contrôler soigneusement les paramètres et inspecter la qualité des bords, en particulier pour les feuilles très minces.

Empilage, assemblage et assemblage de noyau

Les méthodes d’empilement des noyaux de stator et de rotor comprennent :

- Lamelles emboîtables / auto-rivetables

- Soudage (TIG, laser, par points) sur le diamètre extérieur ou intérieur

- Noyaux collés à l’aide d’adhésifs spéciaux entre les lamelles

- Rivets ou goupilles pour verrouillage mécanique

Pour les moteurs à grande vitesse, les noyaux collés et soudés sont couramment utilisés car ils offrent une rigidité élevée et un bon comportement vibratoire. Cependant, le contrôle du processus doit éviter toute déformation excessive ou surchauffe locale susceptible de dégrader les propriétés du matériau.

Contrôle et inspection des tolérances

Les principales tolérances géométriques comprennent :

- Diamètres extérieur et intérieur

- Largeur et position de la fente

- Hauteur de la pile

- Concentricité et planéité

Les fabricants doivent utiliser des machines à mesurer tridimensionnelles (MMT), l’inspection optique et des systèmes de mesure automatisés pour s’assurer que toutes les pièces restent dans les tolérances spécifiées, garantissant ainsi des performances électromagnétiques constantes et un assemblage facile.

Tests, validation et évaluation des performances à haute vitesse

Les noyaux de moteurs à grande vitesse doivent subir des tests plus rigoureux que les modèles standard. Cela préserve la réputation du fabricant et la sécurité de l’utilisateur final.

Pertes dans le noyau et essais magnétiques

Avant l’assemblage, les tôles ou empilements du stator et du rotor sont testés pour :

- Pertes dans le noyau à la fréquence et à la densité de flux pertinentes

- Courbes de perméabilité et de BH

- Qualité du revêtement et résistance interlaminaire

Cela permet de s’assurer que les matériaux et les procédés sélectionnés répondent aux attentes du concepteur.

essais mécaniques et d’éclatement

Pour les rotors à grande vitesse, les essais mécaniques sont essentiels :

- Essais de rotation où le rotor est entraîné à sa vitesse de fonctionnement maximale ou au-delà dans un environnement contrôlé

- Des tests d’éclatement sur des rotors échantillons, menés jusqu’à rupture pour vérifier les marges de résistance, ont été effectués.

- tests de résistance de l’arbre et du moyeu

Ces tests prouvent que le dispositif peut fonctionner en toute sécurité dans la plage de vitesses définie.

Évaluation de l’équilibrage dynamique et du NVH

Pour un fonctionnement silencieux et fluide :

- Les rotors sont équilibrés dynamiquement selon des tolérances strictes.

- Les noyaux et les assemblages de stator sont contrôlés afin de vérifier leurs fréquences naturelles et d’éviter toute résonance aux vitesses de fonctionnement.

Dans certains cas, les moteurs sont testés sur des dynamomètres ou dans des chambres NVH afin de vérifier les niveaux de vibration et de bruit sous charge.

Documentation et traçabilité

Les clients haut de gamme exigent une documentation complète :

- Rapports d’essais sur les pertes de matière et de noyau

- Rapports d’inspection dimensionnelle

- Calculs de vitesse de pointe et résultats des tests

- Rapports d’équilibrage

En tant que fabricant de stators et de rotors, proposer ce niveau de traçabilité et de documentation peut constituer un argument de vente majeur sur le marché des moteurs à grande vitesse.