L’empilement des tôles magnétiques est un processus essentiel dans la fabrication des moteurs et des générateurs électriques, influençant directement l’efficacité, les performances magnétiques, la résistance mécanique et le coût de production.

Que votre application soit axée sur des moteurs de véhicules électriques à haut rendement ou sur des entraînements industriels robustes, le choix de la bonne méthode d’empilage peut faire toute la différence pour atteindre les objectifs de performance.

Tableau comparatif rapide

| Méthode d’empilement | Objectif principal | Idéal pour |

| Distribution de colle intégrée au moule | collage adhésif | Noyaux de haute précision et à faibles pertes |

| Distributeur de colle Out-Mold | application de colle flexible | production en petits et moyens lots |

| Moule progressif auto-emboîtement | Verrouillage mécanique | Haut volume, haut débit |

| Moule composé à poinçon unique auto-emboîtement | Empilage et mise en forme combinés | Lignes à très haut volume |

| Empilage de rivets | Fixation mécanique | moteurs simples et robustes |

| Empilage de soudage | Liaison métallurgique | Moteurs à haute contrainte et à grande vitesse |

| Empilage auto-adhésif | Couches adhésives pré-enduites | Moteurs compacts et moyens |

| Empilage de boulons | Serrage réversible | Prototypage et tests |

| Empilage à boucle/serrage | Pression mécanique externe | Assemblage et laboratoires temporaires |

| Empilage de coulée d’aluminium/de cuivre | Encapsulation métallique | Rotors et noyaux moulés intégrés |

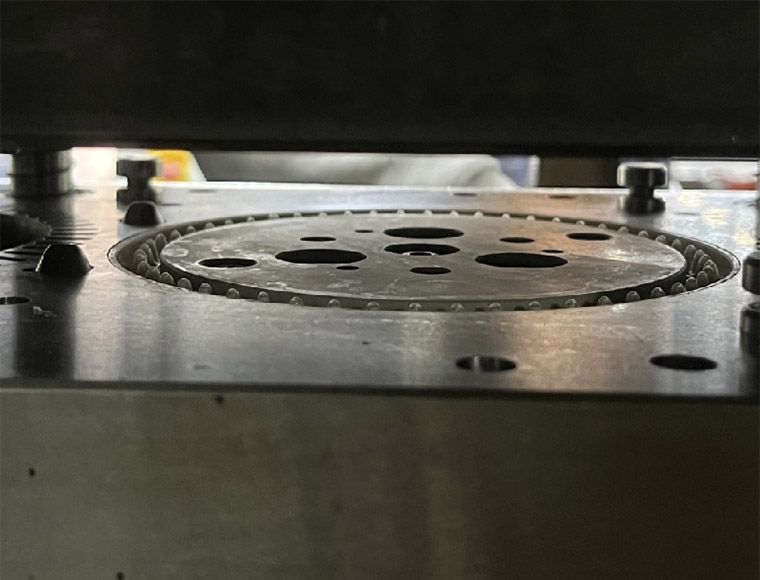

Distribution de colle intégrée au moule

Le système de distribution de colle intégrée au moule applique l’adhésif directement à l’intérieur du moule d’empilage lors de l’assemblage. tôles magnétiques du moteur L’introduction dans le moule, sous une pression contrôlée, assure une liaison uniforme, ce qui permet d’obtenir une géométrie d’empilement précise adaptée aux noyaux de moteurs à haut rendement et à faibles pertes.

Le dosage de colle dans le moule est fréquent dans les lignes de production de moteurs haut de gamme. Une application uniforme de la colle et une compression contrôlée contribuent à minimiser les discontinuités de flux et le bruit.

| Avantages | Inconvénients |

| Excellent alignement de la pile | Coût plus élevé des moules et des équipements |

| Perte de noyau réduite | Nécessite un contrôle précis de l’adhésif |

| Meilleure stabilité mécanique | Installation et maintenance plus longues |

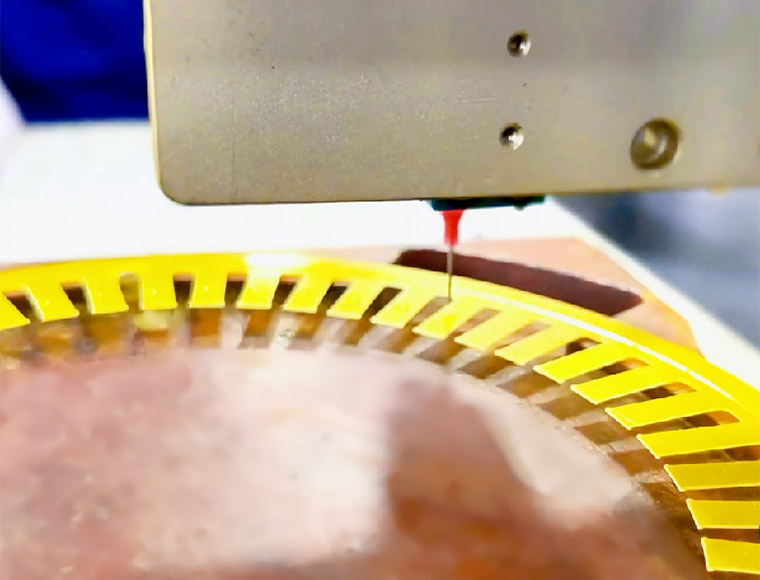

Distribution de colle hors-moulage

L’encollage hors moule consiste à appliquer l’adhésif sur les laminations à l’extérieur du moule avant l’empilage et le pressage. Cette méthode offre une grande flexibilité quant au type et au volume de colle, mais elle exige une plus grande maîtrise des compétences de l’opérateur et des procédures de manipulation.

Cette méthode est couramment utilisée pour la production de petites séries ou sur des lignes de production mixtes. Elle nécessite moins d’investissements que les systèmes de moulage intégrés, mais exige un contrôle qualité rigoureux pour garantir l’alignement et la répartition de la colle.

| Avantages | Inconvénients |

| sélection de colle flexible | Précision d’alignement inférieure à celle du moulage intégré |

| Maintenance plus facile | Durée du cycle plus longue |

| Coût d’outillage réduit | Incohérence potentielle de la colle |

Empilage autobloquant progressif à moule progressif

Le système d’empilage autobloquant progressif du moule verrouille les lamelles entre elles grâce à une matrice progressive, éliminant ainsi le besoin d’adhésifs ou de fixations.

Cette approche excelle dans la production en grande série avec des pièces standardisées. Les systèmes d’emboîtement intégrés garantissent la stabilité mécanique sans ajout de matériaux, réduisant ainsi le temps de cycle et les coûts de main-d’œuvre.

| Avantages | Inconvénients |

| Débit très rapide | La géométrie des limites de conception imbriquées |

| Aucun adhésif nécessaire | Outillage de haute précision requis |

| Qualité de pile fiable | Développement de puces coûteux |

Moule composé à poinçon unique auto-emboîtement empilable

Le procédé d’emboutissage, de formage et d’empilage par poinçonnage unique et autobloquant s’effectue simultanément grâce à un moule composite et une seule course de poinçonnage. Cette méthode minimise les manipulations et optimise l’efficacité.

Idéal pour les noyaux de moteurs à très haut volume, ce procédé permet d’obtenir l’un des processus d’empilage les plus rapides disponibles, malgré une complexité d’outillage importante.

| Avantages | Inconvénients |

| Efficacité de production extrêmement élevée | Coût d’outillage très élevé |

| Erreurs de manipulation minimales | flexibilité de conception limitée |

| Cohérence élevée de la pile | Long délai de développement des moules |

Empilage de rivets

Le rivetage par empilement consiste à aligner des lamelles pré-percées et à insérer des rivets qui se déforment pour serrer l’ensemble. C’est une méthode de fixation mécanique traditionnelle.

Bien que moins répandue dans les conceptions à haut rendement, l’empilement de rivets trouve encore son utilité dans les moteurs industriels conventionnels où la robustesse de la construction prime sur les exigences de performance maximale.

| Avantages | Inconvénients |

| Simple et fiable | Ajoute du poids au noyau |

| Faibles coûts d’outillage initiaux | Peut augmenter la perte de noyau |

| Bonne résistance mécanique | Risque de vibrations et de bruit |

Empilage par soudage

Le soudage par empilement assemble les tôles laminées grâce à des techniques telles que le soudage par résistance ou le soudage laser. Sans ajout d’adhésifs ni de fixations mécaniques, les points de soudure fusionnent les tôles pour former un noyau cohésif.

Les empilements soudés sont courants dans les applications à haute vitesse et à fortes contraintes, telles que les entraînements industriels lourds. En particulier, le soudage laser assure une gestion thermique précise qui réduit la détérioration et la distorsion magnétiques.

| Avantages | Inconvénients |

| Liaison mécanique forte | La chaleur peut déformer les laminations. |

| Aucun composant supplémentaire | Le matériel de soudage est coûteux. |

| Bon pour les opérations à haut risque | Contrôle de processus précis nécessaire |

Empilage auto-adhésif

L’empilage auto-adhésif utilise des laminations pré-enduites d’un adhésif qui s’active sous l’effet de la chaleur ou de la pression. Ceci élimine le besoin de systèmes de distribution de colle séparés et simplifie l’empilage.

Fréquemment utilisée dans la conception de moteurs compacts et grand public, l’empilage auto-adhésif simplifie l’assemblage. Elle convient aux moteurs de puissance moyenne où la réduction des étapes d’assemblage et la propreté sont primordiales.

| Avantages | Inconvénients |

| Processus propre et simplifié | L’adhésif limite l’utilisation à haute température |

| Liaison uniforme | Risque de vieillissement des adhésifs |

| Coût de l’équipement réduit | Résistance mécanique inférieure à celle de la soudure |

Empilage de boulons

L’empilement de boulons permet de fixer les lamelles entre elles à l’aide de boulons et d’écrous insérés dans des trous alignés. Cette méthode permet le démontage des empilements, ce qui est utile pour les prototypes et les environnements de test.

L’empilement de boulons offre flexibilité et facilité d’entretien, mais il est rarement utilisé en production de masse en raison de l’intensité de la main-d’œuvre et des performances magnétiques inférieures à celles des empilements collés ou soudés.

| Avantages | Inconvénients |

| Facile à monter et à démonter | Ajoute du poids et de la taille |

| longueur de pile réglable | Assemblage nécessitant beaucoup de temps |

| Idéal pour la R&D | caractéristiques magnétiques médiocres |

Empilage par boucle ou serrage

L’empilage par bouclage ou serrage utilise des pinces ou des bandes externes pour maintenir les lamelles ensemble sans colle, soudure ni fixations permanentes. Cette méthode est fréquemment employée dans les environnements de test, d’assemblage temporaire ou de laboratoire.

Les méthodes de serrage permettent un montage et un démontage rapides, mais elles ne possèdent pas la fiabilité mécanique à long terme nécessaire aux moteurs de production fonctionnant à des vitesses ou des températures élevées.

| Avantages | Inconvénients |

| Assemblage rapide et réversible | Une pression inégale peut se produire |

| Aucune liaison permanente requise | Les pinces augmentent la taille et le coût |

| accessoires réutilisables | Stabilité à long terme limitée |

Empilage par moulage d’aluminium ou de cuivre

Du cuivre ou de l’aluminium fondu est coulé autour de pile de lamination Dans le procédé d’empilage par moulage d’aluminium ou de cuivre, cette méthode permet non seulement de fixer les tôles, mais aussi d’intégrer simultanément les barres du rotor et les anneaux d’extrémité dans de nombreux moteurs à induction.

Le moulage est une technique essentielle à la fabrication des rotors de nombreux moteurs à induction à courant alternatif, car elle garantit une conductivité et une intégrité mécanique supérieures. En contrepartie, elle exige un contrôle thermique précis et un équipement de moulage spécialisé.

| Avantages | Inconvénients |

| Liaison mécanique extrêmement forte | Contraintes thermiques élevées sur les laminés |

| Excellentes performances électriques (Cu) | Équipement complexe et coûteux |

| Étape de fabrication intégrée | Distorsion potentielle sous l’effet de la chaleur |

Choisir la bonne méthode

Le choix de la méthode d’empilage idéale dépend de plusieurs facteurs :

Performance et efficacité

- Priorité de perte de noyau faible :Colle intégrée au moule, auto-emboîtement progressif, auto-adhésif

- Priorité à la résistance structurelle :Soudage, fonderie

- Performance équilibrée :Colle pour moule externe, poinçonnage simple pour moule composé

Volume de production

- Volume élevé :Moule progressif, moule composé à poinçon unique

- Volume moyen :Colle pour moulage intérieur/extérieur, auto-adhésive

- Faible volume / R&D :Boulon, serrage

Coût et outillage

- Faibles coûts d’outillage :Rivet, boulon, serrage

- Modéré:Colle Out-Mold, auto-adhésive

- Coût élevé de l’outillage :Collage en moule, moules progressifs et composés, fonderie

Flexibilité de conception

- Grande flexibilité :Collage, boulonnage et serrage hors moule

- Modéré:Auto-adhésif

- Flexibilité limitée :Auto-emboîtement et moulage