Les performances et le rendement global d’un moteur électrique dépendent largement du facteur de remplissage des encoches du stator. En optimisant ce facteur, les fabricants peuvent améliorer l’utilisation du cuivre, réduire les pertes et optimiser les performances thermiques. Toutefois, l’obtention d’un facteur de remplissage idéal exige une attention particulière à la conception, aux procédés de fabrication et au choix des matériaux.

Comprendre le facteur de remplissage des emplacements

Le facteur de remplissage des encoches correspond au pourcentage du volume total des encoches occupé par le matériau conducteur (généralement du cuivre) par rapport au volume total disponible dans les encoches du stator. Un facteur de remplissage élevé signifie qu’une plus grande quantité de cuivre est incorporée dans les encoches du stator, ce qui améliore la densité de puissance du moteur et réduit les pertes par effet Joule en fonctionnement.

Le facteur de remplissage des emplacements peut être calculé à l’aide de cette formule :

Facteur de remplissage de la fente = (Volume de cuivre dans la fente / Volume total de la fente) * 100

Les fabricants de moteurs recherchent un taux de remplissage élevé des encoches pour améliorer le rendement et la densité de couple. Cependant, des taux de remplissage trop élevés peuvent entraver la dissipation de la chaleur et la résistance mécanique, affectant ainsi la fiabilité à long terme.

Utilisez des matériaux isolants minces de haute qualité.

Les matériaux isolants influent fortement sur le taux de remplissage des encoches. Les isolants épais, tout en assurant l’isolation électrique, réduisent l’espace disponible pour les conducteurs en cuivre. L’utilisation de matériaux isolants plus fins et de haute qualité augmente la surface de cuivre disponible dans les encoches du stator.

Les matériaux isolants modernes, tels que les films polymères de pointe, sont non seulement plus fins, mais offrent également une meilleure résistance thermique et une isolation électrique supérieure. Cette réduction d’épaisseur permet une densité d’insertion plus élevée des conducteurs en cuivre. De plus, les isolants fins sont plus flexibles, ce qui autorise des techniques d’enroulement précises et optimise le remplissage des encoches.

Il est toutefois essentiel de trouver un équilibre entre l’épaisseur de l’isolation et la fiabilité du moteur. Une isolation plus épaisse peut s’avérer nécessaire pour certaines applications impliquant des tensions élevées ou des environnements difficiles, ce qui rend indispensable un choix judicieux des matériaux.

Sélectionner les formes optimales des fils et des conducteurs

Un moyen efficace d’améliorer le facteur de remplissage des encoches du stator consiste à sélectionner des formes de fil optimales. Si les fils ronds sont faciles à fabriquer, les formes non circulaires, comme les conducteurs rectangulaires ou sectoriels, permettent une meilleure utilisation de l’espace des encoches, augmentant ainsi la densité d’enroulement. Ces formes réduisent les espaces d’air entre les spires, améliorant le rendement et diminuant la résistance.

Bien que les conducteurs non circulaires améliorent les performances, ils complexifient la fabrication, nécessitant des machines à bobiner de précision. Cependant, les gains d’efficacité justifient souvent cette complexité accrue.

| Forme de fil | Facteur de remplissage des emplacements | Avantages | Cons |

| Fil rond | 60-70% | Facile à fabriquer, moins coûteux | densité de tassement plus faible |

| Rectangulaire | 75-85% | Remplissage plus élevé, meilleure utilisation de l’espace | Fabrication plus complexe |

| En forme de secteur | 80-90% | Optimisation de l’utilisation du cuivre, meilleure efficacité | Enroulement plus complexe |

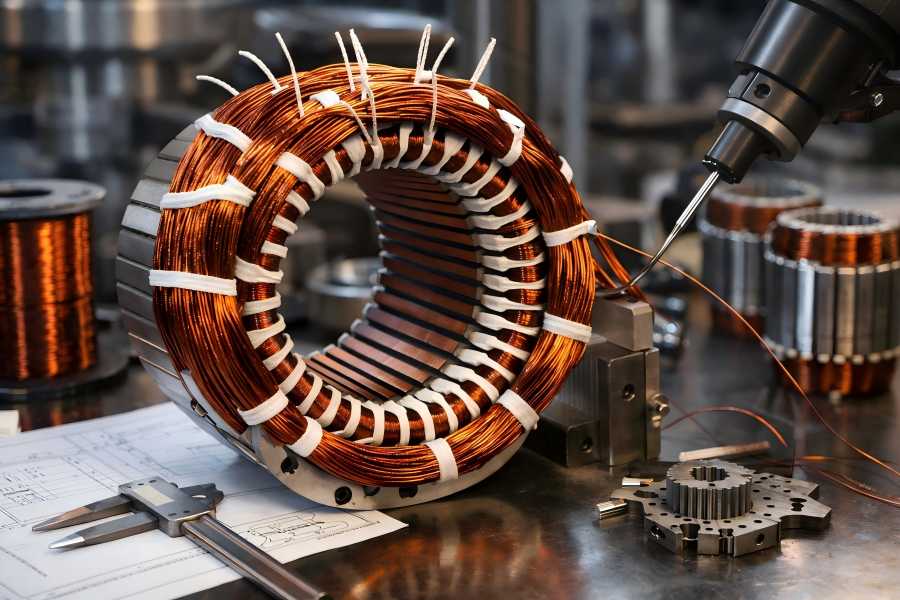

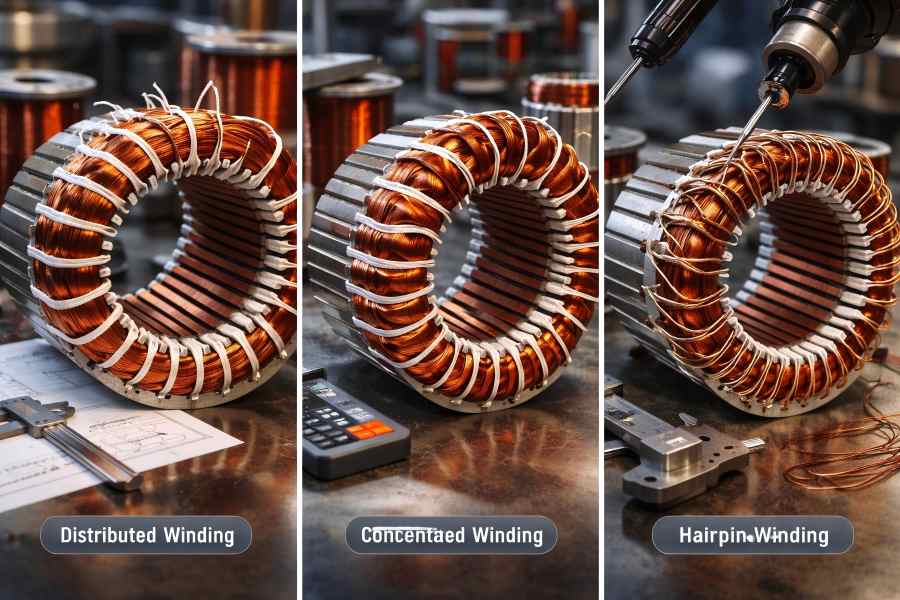

Mettre en œuvre des techniques d’enroulement avancées

Le mode d’enroulement des bobines est crucial pour obtenir un facteur de remplissage optimal des encoches. Les techniques d’enroulement traditionnelles, comme l’enroulement imbriqué et l’enroulement ondulé, peuvent être améliorées par des méthodes avancées telles que les enroulements distribués, les enroulements concentrés et les enroulements en épingle à cheveux.

- Enroulements répartis :Cette technique répartit les bobines sur plusieurs encoches, assurant une distribution uniforme du champ magnétique et réduisant les pertes par courants de Foucault. Cependant, elle se traduit généralement par un facteur de remplissage des encoches inférieur à celui des enroulements concentrés.

- Enroulements concentrés :Les bobines sont regroupées dans un seul encoche, ce qui optimise l’espace et augmente le taux de remplissage, améliorant ainsi le rendement du moteur. Cependant, cela peut engendrer une distorsion harmonique et des contraintes thermiques plus importantes, affectant sa fiabilité.

- Enroulements en épingle à cheveux :Les segments de fil sont pliés en forme de U et insérés dans les encoches du stator, optimisant ainsi l’espace et réduisant le nombre de spires. Cette méthode augmente le taux de remplissage des encoches et la densité de courant, améliorant ainsi les performances du moteur.

En adoptant des techniques d’enroulement avancées, les fabricants peuvent optimiser considérablement le facteur de remplissage des encoches du stator tout en améliorant les performances, le couple et l’efficacité globale du moteur.

| Technique d’enroulement | Augmentation du facteur de remplissage | Avantages | Cons |

| Enroulement réparti | 10-15% | distribution uniforme du champ magnétique | Facteur de remplissage inférieur |

| Enroulement concentré | 20-30% | Un meilleur remplissage des emplacements entraîne une efficacité accrue. | Distorsion harmonique supérieure |

| Enroulement en épingle à cheveux | 15-20% | Utilisation élevée du cuivre, compact |

Optimisation de la géométrie de la fente

La géométrie des encoches du stator est un autre facteur déterminant pour le taux de remplissage maximal. La forme et les dimensions des encoches, notamment leur profondeur, leur largeur et leur conception générale, influent sur la quantité de cuivre pouvant être insérée dans le stator.

Des encoches trop étroites ou peu profondes peuvent limiter la quantité de conducteur pouvant être logée, réduisant ainsi le facteur de remplissage. À l’inverse, des encoches trop larges peuvent engendrer un gaspillage d’espace et une utilisation inefficace du cuivre, diminuant de ce fait le rendement du moteur.

L’optimisation de la géométrie des encoches permet de maximiser le volume de cuivre tout en préservant l’intégrité du stator. Les ingénieurs utilisent l’analyse par éléments finis (FEA) et la dynamique des fluides numérique (CFD) pour affiner la forme et la taille des encoches, en évaluant leur impact sur les performances, la dissipation thermique et les coûts.

Amélioration des processus d’insertion des bobines

L’insertion des bobines est cruciale pour le taux de remplissage des encoches du stator. Une insertion imprécise ou inefficace peut entraîner une faible densité d’enroulement, un gaspillage d’espace en cuivre et une réduction des performances du moteur.

Les systèmes d’insertion automatisés modernes utilisent des bras robotisés et des équipements de manipulation de bobines pour placer ces dernières avec précision, minimisant ainsi les dommages et les déformations et garantissant un positionnement optimal. Ces systèmes permettent une insertion plus rapide et plus homogène, réduisant les erreurs humaines et améliorant la précision du remplissage des emplacements.

De plus, l’utilisation de doublures de fente ou d’aides à l’insertion de bobines peut encore améliorer le facteur de remplissage de la fente en fournissant un support supplémentaire aux bobines et en veillant à ce qu’elles restent en place pendant les processus d’enroulement et d’insertion.

Utiliser des bobines préformées lorsque cela est nécessaire

Les bobines préformées constituent une autre méthode pour améliorer le taux de remplissage des encoches du stator. Fabriquées hors site, souvent dans des conditions contrôlées, elles sont ensuite insérées directement dans les encoches du stator lors de l’assemblage. Ce procédé garantit une forme et une taille de bobine constantes, réduisant ainsi les risques de déformation ou d’endommagement pouvant survenir lors du formage des bobines sur site.

Les bobines préformées permettent un contrôle plus précis du taux de remplissage des encoches, car elles sont conçues pour s’adapter parfaitement à celles du stator. En éliminant la nécessité de former les bobines sur site, cette méthode réduit les risques d’erreurs et offre une solution plus fiable pour obtenir des taux de remplissage optimaux.

Cependant, l’utilisation de bobines préformées engendre des coûts initiaux plus élevés en raison des étapes de fabrication supplémentaires nécessaires. De ce fait, elle convient mieux aux productions en grande série où les gains de régularité et d’efficacité compensent largement l’investissement additionnel.

Utiliser l’imprégnation sous vide et le remplissage à la résine

L’imprégnation sous vide est un procédé largement utilisé pour améliorer les performances mécaniques et thermiques de stators de moteursCette technique consiste à imprégner le enroulements du statoravec un matériau résineux sous vide, en veillant à ce que la résine remplisse tous les vides à l’intérieur des enroulements et des fentes.

Ce procédé augmente non seulement le taux de remplissage des encoches, mais améliore également la conductivité thermique et la résistance mécanique du stator, réduisant ainsi le risque de dégradation des bobines sous haute température et forte charge. L’imprégnation sous vide contribue à améliorer la fiabilité et la durée de vie globales du moteur, ce qui la rend particulièrement avantageuse pour les applications hautes performances.

De plus, le remplissage en résine contribue à réduire les vibrations et le bruit mécanique, améliorant ainsi les performances et le rendement du moteur. Cependant, le procédé d’imprégnation sous vide exige un équipement spécialisé et un contrôle rigoureux du processus de polymérisation de la résine, ce qui en fait une option plus complexe et plus coûteuse que d’autres méthodes.

Technologies de contrôle et d’inspection de la qualité

Un contrôle qualité rigoureux garantit la conformité des encoches du stator aux spécifications. Des techniques d’imagerie avancées, telles que la radiographie, les ultrasons et la numérisation 3D, mesurent le taux de remplissage des encoches et détectent les jeux ou les irrégularités dans le positionnement des bobines.

Grâce à une surveillance en temps réel des opérations d’enroulement et d’insertion, les fabricants peuvent ajuster les paramètres pour un remplissage optimal des encoches. Les systèmes d’inspection automatisés permettent également de détecter les défauts des bobines, garantissant ainsi que seuls les produits de haute qualité parviennent à l’étape d’assemblage final.

Ces technologies permettent aux fabricants d’atteindre un haut niveau de précision et de régularité, ce qui se traduit par des moteurs aux performances et à l’efficacité améliorées.