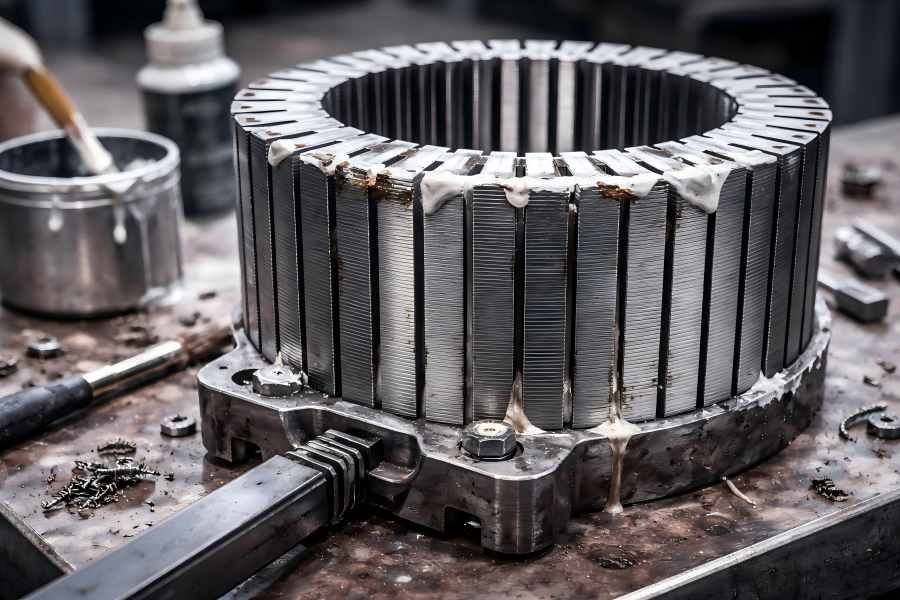

La fabrication des empilements de tôles magnétiques est cruciale dans l’industrie des moteurs électriques. Qu’il s’agisse de moteurs industriels ou de véhicules électriques, les empilements de tôles magnétiques ont un impact significatif sur les performances, le rendement et la fiabilité des moteurs.

Même de petites erreurs dans le choix des matériaux ou l’assemblage peuvent entraîner des inefficacités, des pertes plus importantes et une durée de vie réduite, ce qui conduit à des réparations coûteuses et à des demandes de garantie.

Choix inadéquat des matériaux et mauvaises pratiques de manutention

Le choix des matériaux est crucial pour produire des matériaux efficaces. piles de laminationL’acier électrique et les alliages magnétiques doivent avoir une épaisseur uniforme, des propriétés magnétiques constantes et des revêtements isolants appropriés afin d’éviter les courants de Foucault sources de pertes d’énergie.

Le choix de matériaux de qualité inférieure, souvent motivé par des contraintes de coûts ou une sélection insuffisante des fournisseurs, peut engendrer des défauts difficiles à corriger ultérieurement. Des tôles magnétiques de mauvaise qualité, présentant des structures de grains, des revêtements ou des épaisseurs irrégulières, augmentent les pertes dans le noyau et réduisent le rendement, le couple et la fiabilité du moteur.

Une manipulation adéquate des matériaux avant et pendant l’assemblage est essentielle. L’exposition à l’humidité, à la poussière, aux huiles et aux contaminants peut provoquer une oxydation, des défauts de surface et un affaiblissement de l’isolation, dégradant ainsi les performances magnétiques et entraînant un empilement irrégulier, un mauvais alignement et des problèmes au niveau du noyau du moteur.

Meilleures pratiques :

- Établir des normes strictes d’inspection à réception concernant les dimensions des matériaux, les revêtements et la composition chimique.

- Conserver les films de lamination dans des environnements contrôlés, à humidité régulée et à air pur.

- Limiter les manipulations physiques ; utiliser des gants propres et des étagères de rangement dédiées afin de réduire la contamination des surfaces.

Techniques d’emboutissage inappropriées et erreurs d’outillage

La précision des opérations d’estampage détermine directement l’intégrité géométrique et magnétique des pièces individuelles. laminationsDes procédés de poinçonnage incorrects, des matrices usées ou des presses à estamper mal entretenues peuvent produire des bords irréguliers, des bavures ou des variations de forme qui empêchent un empilage correct.

Les tôles magnétiques présentant des bavures, des arêtes vives ou des dimensions irrégulières sont plus difficiles à aligner, ce qui crée des espaces d’air, des défauts d’ajustement et des contraintes mécaniques. Ces défauts perturbent le flux magnétique et augmentent les pertes dans le noyau. De plus, un outillage mal entretenu entraîne une usure irrégulière et une dérive de la qualité au fil du temps, même si les étalonnages initiaux étaient corrects.

Lors des opérations d’emboutissage, les problèmes courants incluent :

- Formation excessive de bavures :Ce problème survient lorsque le jeu entre le poinçon et la matrice n’est pas adapté à l’épaisseur du matériau, ou lorsque l’outillage n’est pas suffisamment affûté. Les bavures peuvent alors s’accrocher aux lamelles adjacentes et rendre l’empilage irrégulier.

- Fractures et fissures sur les bords :Des réglages de presse inadéquats ou des outils usés contribuent également à l’apparition de petites fissures ou fractures autour des perforations et des découpes en fente.

Meilleures pratiques :

- Utiliser un outillage de précision calibré en fonction de la nuance d’acier et de l’épaisseur de la lamination.

- Maintenir des programmes d’entretien des outils comprenant un affûtage régulier et des évaluations de l’usure.

- Utilisez autant que possible des systèmes d’estampage automatisés afin de réduire les variations dues aux opérations manuelles.

Procédures de contrôle et d’inspection de la qualité insuffisantes

Même avec des matériaux et des outillages conformes aux normes, un contrôle qualité insuffisant peut laisser passer des défauts critiques. L’intégrité d’un empilement de laminés repose sur des centaines, voire des milliers de pièces individuelles respectant des tolérances très strictes. Sans procédures d’inspection rigoureuses, de petits écarts peuvent engendrer des problèmes de performance importants.

Les inspections doivent aller au-delà des contrôles visuels et inclure la métrologie dimensionnelle, la validation de la hauteur d’empilement et des tests de bavures et d’alignement. Les techniques non destructives telles que les courants de Foucault ou les ultrasons sont essentielles pour détecter les défauts cachés, comme les microfissures ou les déformations internes, avant l’assemblage.

Des tests défectueux ou peu fréquents se manifestent souvent sur le terrain par :

- Augmentation de la production de chaleur due à un flux magnétique irrégulier.

- Bruit mécanique dû à un mauvais alignement des lamelles.

- Durée de vie de l’isolation réduite et défaillance prématurée.

Meilleures pratiques :

- Définissez des points de contrôle tout au long du processus de production, et pas seulement à la fin.

- Mettre en œuvre des technologies de surveillance en temps réel permettant de détecter immédiatement les anomalies.

- Pour repérer les tendances et traiter de manière proactive les causes sous-jacentes, utilisez le contrôle statistique des processus, ou SPC.

Mauvaise optimisation des processus et gestion des paramètres

Les fabricants négligent souvent l’importance de la constance des paramètres de processus d’un lot à l’autre. La force d’emboutissage, la vitesse de la presse et les pressions d’empilage doivent être optimisées, car de petites variations peuvent engendrer des irrégularités structurelles dans le noyau assemblé.

Lors de l’emboutissage, un mauvais réglage des paramètres de poids des bobines ou d’épaisseur de l’acier peut entraîner des déformations des bords ou des bavures irrégulières. Lors de l’empilage, des variations dans la séquence, la compression ou les conditions environnementales (température, humidité, etc.) peuvent affecter la densité du noyau et les performances magnétiques.

Même des facteurs comme la dilatation thermique pendant les opérations de presse, qui peuvent sembler mineurs, peuvent introduire des erreurs dimensionnelles cumulatives lorsqu’ils ne sont pas normalisés ou compensés dans les réglages de la machine.

Meilleures pratiques :

- Établir et documenter les paramètres de processus optimisés pour chaque matériau et spécification de conception.

- Utilisez des systèmes de contrôle automatisés pour garantir la cohérence entre les équipes et les cycles de production.

- Effectuer des audits périodiques des données d’étalonnage et de performance des machines.

Mauvaise coopération et communication avec les parties prenantes importantes

La fabrication des couches de lamination implique de nombreuses équipes, notamment l’ingénierie, la production, l’assurance qualité et les fournisseurs de matériaux. Un manque de communication peut entraîner des erreurs ou une baisse d’efficacité lorsque ces équipes travaillent en silos.

Par exemple, si le service d’ingénierie met à jour la conception d’un stratifié sans en informer la production, l’outillage risque de produire des pièces obsolètes. De même, si les fournisseurs ne sont pas intégrés au processus de retour d’information, ils peuvent livrer des lots de matériaux présentant des épaisseurs de revêtement irrégulières.

Ces lacunes en matière de communication entraînent non seulement des erreurs de fabrication directes, mais compliquent également la traçabilité, ce qui rend la résolution des défauts plus lente et plus coûteuse.

Meilleures pratiques :

- Utilisez des plateformes centralisées pour la documentation, les révisions et les notes de production, accessibles à toutes les équipes concernées.

- Impliquez les fournisseurs dès le début du développement des spécifications et mettez en place des boucles de rétroaction.

- Organiser des réunions interdisciplinaires régulières pour s’harmoniser sur les priorités et aborder les problèmes émergents.

Négliger la liaison du noyau, l’intégrité de l’empilement et la stabilité post-assemblage

La dernière erreur concerne le collage après assemblage et l’intégrité du noyau. Une fois les tôles empilées, elles doivent être collées, soudées ou fixées mécaniquement pour former un noyau stable.

Un mauvais collage engendre une faible intégrité mécanique, ce qui permet aux vibrations, aux cycles thermiques ou aux forces magnétiques de provoquer un glissement ou un délaminage, réduisant ainsi le rendement du moteur et pouvant entraîner une défaillance prématurée. Les problèmes de collage sont aggravés lorsque des facteurs environnementaux tels que l’humidité ou les températures extrêmes ne sont pas pris en compte.

Les causes typiques des défaillances de collage comprennent :

- Utilisation d’adhésifs ou de matériaux de collage de mauvaise qualité.

- Couches de stratification mal alignées empêchant un contact total entre les surfaces.

- Compression insuffisante lors du collage, ne permettant pas d’éliminer les microvides entre les lamelles.

Meilleures pratiques :

- Choisissez des agents de liaison et des méthodes adaptés à l’environnement de travail du moteur.

- S’assurer que les surfaces à stratifier sont propres et correctement alignées avant le collage.

- Intégrez des contrôles post-assemblage tels que des tests de vibration et des cycles thermiques pour valider la résistance de la liaison.