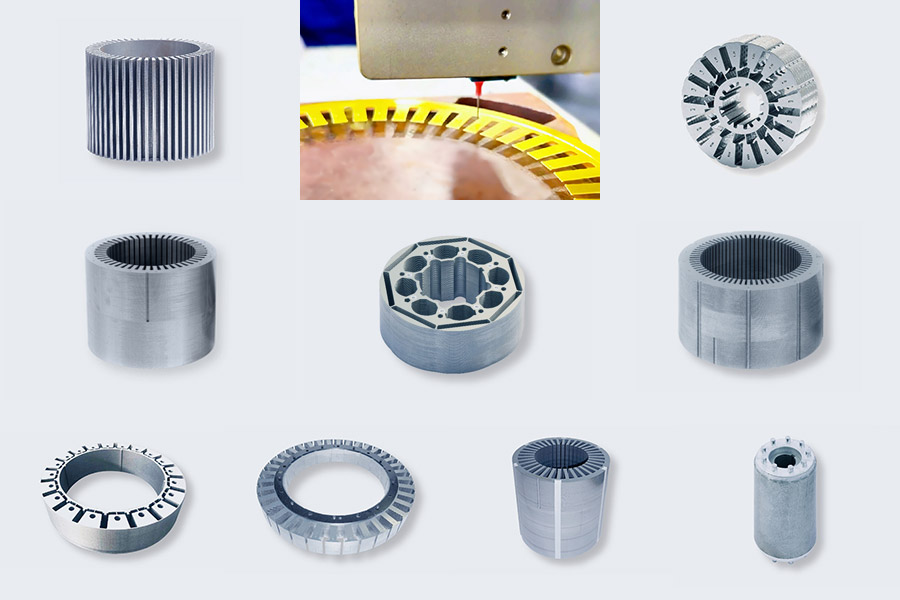

Les performances et le rendement des moteurs électriques dépendent en grande partie de l’empilement des tôles. Un empilement correct garantit l’intégrité du noyau du moteur, ce qui influence la puissance de sortie, la dissipation thermique et la durée de vie.

Plusieurs méthodes d’empilement des tôles ont été développées, chacune présentant ses propres avantages en termes de coût, de rapidité, de durabilité et de facilité de fabrication. Vous trouverez ci-dessous 10 méthodes d’empilement efficaces, avec des détails sur leurs techniques, leurs applications et leurs avantages.

1. Dosage de colle dans le moule

La dépose de colle dans le moule est l’une des méthodes les plus efficaces pour empiler les tôles de moteurs. Cette technique consiste à appliquer un adhésif directement dans la cavité du moule lors de l’empilement des tôles.

La dépose de colle est contrôlée afin de garantir un collage parfait de chaque tôle, ce qui améliore non seulement l’alignement, mais aussi la solidité de la structure sans nécessiter de fixations ni de procédés mécaniques supplémentaires.

Avantages :

- Assure un collage uniforme, garantissant un empilement sûr de chaque couche.

- Réduit le recours au travail manuel ou aux processus d’assemblage supplémentaires.

- Peut être automatisé, améliorant ainsi l’efficacité de la production.

Applications :

Couramment utilisé dans les environnements de production à grande échelle où la rapidité et la régularité sont essentielles, comme dans l’automobile et les moteurs industriels.

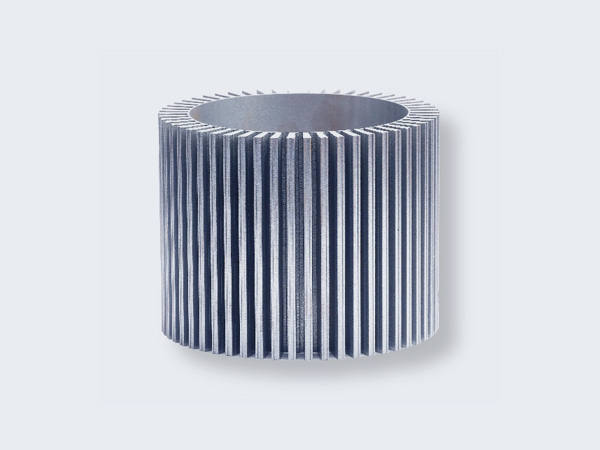

2. Dépose de colle hors moule

La dépose de colle hors moule consiste à appliquer l’adhésif sur l’extérieur des lamelles avant leur empilement. Cette méthode est particulièrement avantageuse pour les lamelles nécessitant une adhérence supplémentaire ou pour les géométries complexes où l’application de colle interne est difficile.

La colle est déposée par une buse à l’extérieur du moule, puis répartie uniformément sur les lamelles au fur et à mesure de leur empilement.

Avantages :

- Garantit une forte adhérence, notamment pour les noyaux de moteur de grande taille.

- Convient aux formes complexes ou irrégulières qui peuvent ne pas convenir à la dépose dans le moule.

- Permet un meilleur contrôle de l’application de colle.

Applications :

Utilisé dans les applications où la force d’adhérence est essentielle, comme les moteurs industriels à usage intensif et les générateurs de grande taille.

3. Empilage progressif autobloquant dans le moule

La méthode d’empilage autobloquant progressif du moule implique la conception d’un moule qui imbrique automatiquement les tôles au fur et à mesure de leur empilement.

Cette méthode ne nécessite ni boulons, ni rivets, ni agents de liaison supplémentaires. Au fur et à mesure de l’empilement des tôles, le moule les verrouille progressivement grâce à une série de mécanismes d’emboîtement conçus avec précision.

Avantages :

- Sans soudure, rivets ni adhésifs.

- Réduction des déchets de matériaux et des coûts de main-d’œuvre.

- Augmentation de la vitesse de production grâce au mécanisme de verrouillage automatisé.

Applications :

Idéal pour la fabrication en grande série de petits noyaux de moteurs utilisés dans l’électronique grand public, l’automobile et l’électroménager.

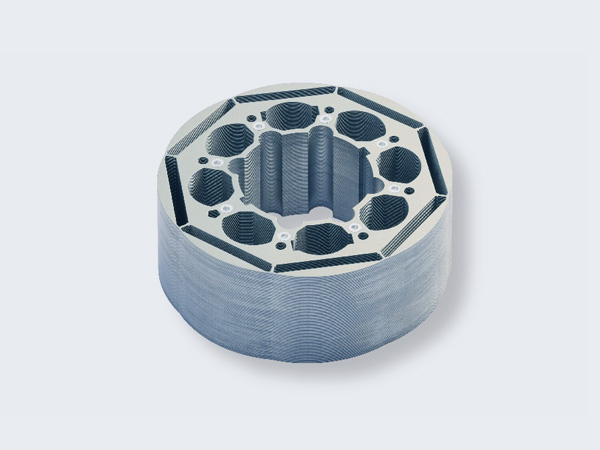

4. Empilage autobloquant mono-poinçon pour moule composé

La méthode d’empilage auto-imbriquant à un seul poinçon dans un moule composé est une version plus avancée de l’empilage auto-imbriquant à moule progressif.

Cette méthode consiste à utiliser un seul poinçon dans un moule composé pour empiler et imbriquer chaque feuille. Le poinçon crée des emboîtements sur les feuilles lors de leur empilement, assurant un alignement précis et une liaison solide sans fixation externe.

Avantages :

- Haute précision d’alignement des feuilles.

- Pas besoin d’adhésifs externes ni de fixations mécaniques.

- Améliore l’efficacité de la production en réduisant les étapes de traitement supplémentaires.

Applications :

Fréquent dans les applications exigeant rapidité et précision, telles que les moteurs électriques haute performance pour automobiles ou aéronautiques.

5. Empilage de rivets

L’empilage par rivets consiste à utiliser de petits rivets métalliques pour solidariser les tôles lors de leur empilage.

Cette méthode assure une connexion sûre et durable, garantissant la tenue des tôles sous de fortes contraintes opérationnelles. Le rivetage est généralement réalisé après l’empilage des tôles, les rivets étant insérés dans des trous pré-percés.

Avantages :

- Garantit la tenue des tôles même sous de fortes charges grâce à sa résistance mécanique exceptionnelle.

- Simple et économique.

- Adapté aux moteurs exigeant une grande durabilité.

Applications :

Fréquent dans les moteurs de grande taille ou les environnements industriels où la durabilité et la résistance mécanique sont essentielles, notamment les groupes électrogènes et les machines de grande taille.

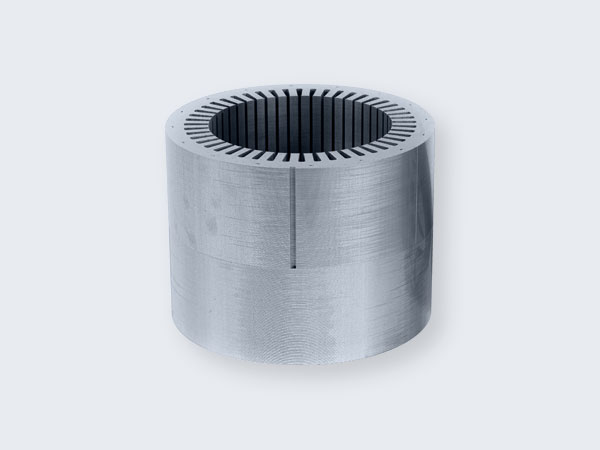

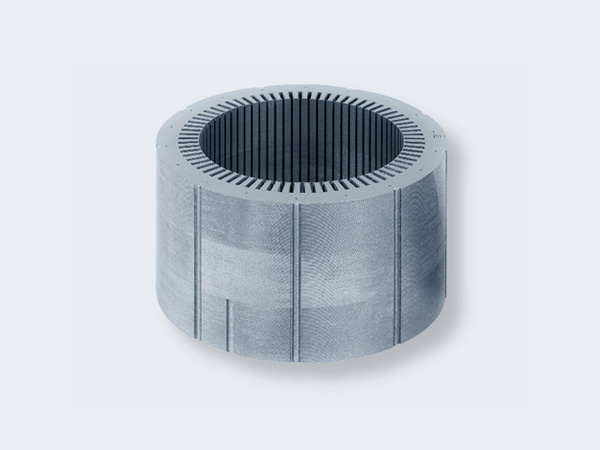

6. Empilage par soudage

L’empilage par soudage consiste à souder les tôles ensemble, créant ainsi une liaison solide et permanente entre les couches.

Cette méthode est particulièrement efficace pour les moteurs de grande taille ou les applications soumises à des températures et des contraintes extrêmes. Le soudage par résistance et le soudage laser sont deux méthodes permettant de compléter le processus de soudage.

Avantages :

- Crée une liaison solide et durable.

- Idéal pour les applications exigeant une résistance élevée.

- Convient aux noyaux de moteurs de grande taille et aux applications hautes performances.

Applications :

Fréquent dans les gros moteurs industriels, les générateurs d’énergie et autres applications haute puissance où la résistance et la résistance thermique sont cruciales.

7. Empilage auto-adhésif

L’empilage auto-adhésif utilise des films ou revêtements adhésifs pré-appliqués sur les laminations, qui les lient entre elles au fur et à mesure de leur empilement.

Cette méthode est simple et efficace, offrant un collage rapide et uniforme. Les couches adhésives sont souvent conçues pour résister à la chaleur et offrir une résistance suffisante pour que l’empilement de laminations conserve son intégrité.

Avantages :

- Simplifie le processus de fabrication, éliminant le recours à des adhésifs ou fixations externes.

- Offre une finition propre et nette avec un minimum de déchets.

- Facilement mécanisable pour une production en grandes quantités.

Applications :

Idéal pour les noyaux de moteurs de petite et moyenne taille utilisés dans l’automobile, l’électronique grand public et les moteurs industriels.

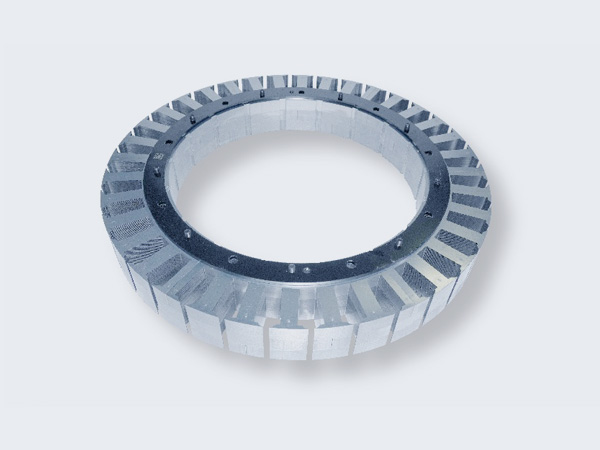

8. Empilage de boulons

L’empilage par boulons consiste à insérer des boulons dans des trous pré-percés dans les tôles pour les maintenir ensemble.

Cette méthode garantit que les tôles restent bien assemblées sous de fortes contraintes mécaniques. L’empilage par boulons est souvent utilisé dans les applications où le moteur est soumis à des forces centrifuges ou à des vibrations importantes.

Avantages :

- Assure une liaison très sûre et robuste.

- Idéal pour les moteurs exposés à de fortes contraintes mécaniques.

- Facilite le démontage et le remontage si nécessaire.

Applications :

Utilisé dans les moteurs à usage intensif, tels que ceux utilisés dans les machines industrielles, la production d’énergie et les transports.

9. Empilage par boucle ou serrage

L’empilage par boucles ou par serrage consiste à utiliser des pinces, des sangles ou des boucles pour maintenir les tôles ensemble après leur empilage.

Cette méthode offre flexibilité et facilité d’assemblage, car les pinces peuvent être redimensionnées pour s’adapter à différentes tailles de tôles. Elle est fréquemment utilisée avec d’autres techniques d’empilage pour offrir une stabilité accrue.

Avantages :

- Simple et économique.

- Offre une flexibilité dans le réglage de la tension et de l’alignement des tôles.

- Rapide et facile à mettre en œuvre.

Applications :

Fréquent dans les processus d’assemblage de moteurs où rapidité et flexibilité sont essentielles, comme pour les moteurs de petite et moyenne taille utilisés dans les produits de consommation et les applications industrielles légères.

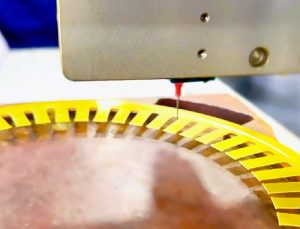

10. Empilage par moulage d’aluminium ou de cuivre

L’empilement par coulée d’aluminium ou de cuivre consiste à utiliser de l’aluminium ou du cuivre pour fixer les tôles ensemble.

Cette technique est particulièrement efficace lorsque le noyau du moteur doit résister à de forts courants électriques et à la chaleur. Le procédé de coulée métallique permet de solidariser les tôles dans une structure rigide et résistante à la chaleur.

Avantages :

- Assure une liaison solide et résistante à la chaleur.

- Convient aux applications à courant élevé et aux moteurs exposés à des températures élevées.

- Offre une excellente conductivité avec le cuivre.

Applications :

Utilisé dans les moteurs de forte puissance, tels que ceux des transformateurs de puissance, des véhicules électriques et des générateurs industriels.

Conclusion

Chacune des 10 méthodes d’empilement pour les tôles de moteurs présente ses propres avantages et est adaptée à différents besoins, tels que la résistance, la vitesse de production et le coût.

Des méthodes automatisées comme la distribution de colle dans et hors du moule aux techniques traditionnelles comme l’empilement de rivets et le soudage, les fabricants ont plusieurs options. La conception du moteur, son objectif et les conditions auxquelles il sera confronté influencent tous l’approche optimale.