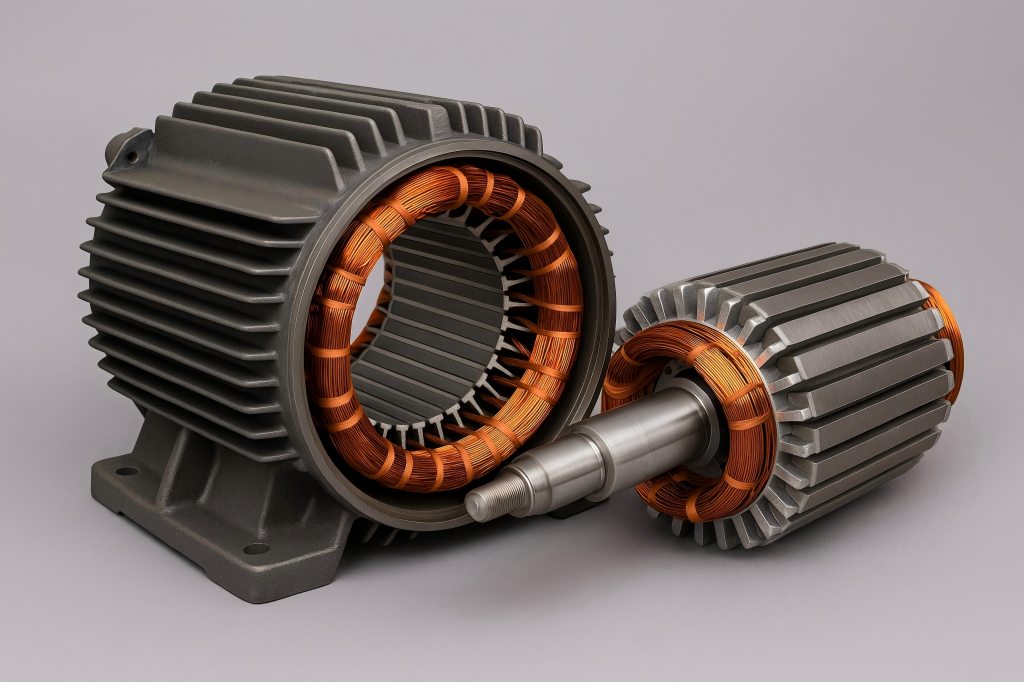

Los motores de inducción son los caballos de batalla de la industria moderna. Pero su confiabilidad se basa en un proceso de fabricación complejo y exigente, especialmente en sus componentes principales: el estator y el rotor. Los fabricantes deben superar diversos obstáculos técnicos para garantizar la eficacia, el rendimiento y la durabilidad.

Selección de materiales

La selección adecuada del material es la piedra angular del rendimiento del estator y del rotor. Estos materiales afectan directamente las propiedades magnéticas, la conductividad térmica, las pérdidas eléctricas y la integridad mecánica.

Desafíos

- Ventajas del material del núcleo: Las laminaciones de acero eléctrico deben equilibrar una baja pérdida del núcleo con una alta permeabilidad magnética.

- Costo vs. Rendimiento: Los aceros al silicio no orientados (NOES) de alta calidad son caros y susceptibles a fluctuaciones de precio.

- Cobre vs. Aluminio: El cobre mejora la conductividad, pero aumenta el costo y el peso; el aluminio es más económico, pero menos eficiente.

- Variabilidad de la cadena de suministro: La calidad inconsistente del material puede introducir variaciones en el rendimiento, especialmente en grandes series.

Soluciones

- Estandarización: Elija materiales con rendimiento comprobado y estándares documentados (p. ej., ASTM A683 o IEC 60404).

- Recubrimientos de laminación: Utilice recubrimientos aislantes en las laminaciones para minimizar las corrientes parásitas y mejorar la eficiencia del núcleo.

- Pruebas de materiales: Implemente protocolos de validación de materiales, como las pruebas de estructura de Epstein, para un rendimiento consistente.

- Enfoques híbridos: Utilice rotores de cobre en motores de alta eficiencia y de aluminio en aplicaciones con costos ajustados para equilibrar las ventajas y desventajas.

Precisión en laminación y apilado

Se apilan láminas delgadas de acero para crear los núcleos del estator y el rotor. La pérdida de núcleo, la vibración y el ruido se ven afectados por la precisión de estas laminaciones.

Desafíos

- Formación de rebabas: Durante el punzonado o el corte por láser, las rebabas pueden crear cortocircuitos entre las laminaciones.

- Apilado impreciso: Las laminaciones desalineadas crean huecos de aire no deseados que perturban la trayectoria del flujo magnético.

- Fallo de aislamiento: Las laminaciones que carecen de un aislamiento superficial adecuado provocan mayores pérdidas por corrientes de Foucault.

- Vibración del núcleo: El apilado desigual o el prensado inconsistente provocan desequilibrio magnético y resonancia estructural.

Soluciones

- Matrices progresivas: Utilice matrices progresivas de carburo de tungsteno para punzonado de gran volumen con mínimas rebabas.

- Corte láser para prototipos: Adopte el corte láser para tiradas cortas o prototipos para reducir los costos de herramientas y mejorar la precisión.

- Apilado con enclavamiento: Aplique técnicas de enclavamiento o unión que garanticen una alineación correcta y eliminen el movimiento durante la operación.

- Recocido al vacío: Utilice el recocido para restaurar las propiedades magnéticas perdidas durante el corte y reducir la tensión interna.

Las máquinas de apilado automatizadas pueden reducir drásticamente los errores de alineación, mientras que los modernos sistemas guiados por cámara garantizan la uniformidad de las capas.

Precisión del bobinado del estator

El bobinado es el núcleo de la generación del campo electromagnético del estator. Una mala colocación o aislamiento de las bobinas puede provocar puntos calientes, desequilibrio magnético y fallos prematuros del motor.

Desafíos

- Errores en el bobinado manual: La colocación irregular de las bobinas o los cables sobretensados pueden dañar el aislamiento y degradar la calidad del bobinado.

- Rotura del aislamiento: Los entornos de alta temperatura provocan roturas prematuras en aislamientos de baja calidad.

- Desplazamientos del bobinado: La sujeción incorrecta de las bobinas provoca movimiento durante el funcionamiento, lo que provoca fallos eléctricos.

- Geometrías complejas: Los bobinados de alambre plano (horquilla) y multicapa requieren herramientas especializadas y alta repetibilidad.

Soluciones

- Bobinadoras automatizadas: Utilice bobinadoras programables con control de tensión, brazos robóticos y monitorización integrada.

- Materiales de alta temperatura: Seleccione materiales aislantes como Nomex, Kapton o envolturas a base de mica para condiciones exigentes.

- VPI (Impregnación por Presión al Vacío): Mejora la unión de las bobinas, la conductividad térmica y proporciona rigidez dieléctrica.

- Bobinas preformadas: En la producción a alta velocidad, las bobinas preformadas y entrelazadas pueden mantener la consistencia de forma y posicionamiento.

Las comprobaciones rutinarias, como las pruebas de sobretensión, las pruebas de hipot y los análisis de descargas parciales, pueden prevenir fallos causados por un aislamiento deficiente.

Defectos de fundición del rotor

La jaula del rotor (especialmente en los motores de jaula de ardilla) suele estar fundida a presión con aluminio o cobre. Una jaula bien formada es fundamental para mantener el par de salida y el equilibrio rotacional.

Desafíos

- Llenado incompleto: El enfriamiento rápido o una compuerta incorrecta provocan que las barras del rotor queden sin llenar, lo que reduce la conductividad.

- Porosidad y contracción: Las impurezas y las cavidades por contracción afectan la integridad mecánica y la estabilidad térmica.

- Desalineación de las barras: La mala alineación del molde o el desplazamiento del eje provocan excentricidad de la jaula, vibración y un par desigual.

- Oxidación en el cobre: La fundición de cobre es propensa a la inclusión de óxido a altas temperaturas, lo que afecta el rendimiento.

Soluciones

- Diseño optimizado de matrices: Utilizar diseños de fundición a presión con compuertas para garantizar un flujo uniforme y minimizar la turbulencia.

- Fundición al vacío para cobre: Implementar entornos de vacío para evitar la oxidación y la porosidad en los rotores de cobre.

- Precalentamiento del molde: Precalentar las matrices para mantener la fluidez y mejorar la calidad del llenado del molde.

- Mecanizado y pruebas posteriores a la fundición: Equilibrar dinámicamente los rotores y utilizar pruebas de rayos X y ultrasonidos para detectar defectos internos.

Los rotores de cobre fundido a presión, aunque más difíciles de fabricar, ofrecen hasta un 20 % menos de pérdidas y son los preferidos para motores de alta eficiencia IE3/IE4.

Tolerancias estrictas en el mecanizado y el ensamblaje

El entrehierro entre el estator y el rotor (que a menudo es de tan solo 0,2 a 1,0 mm) es crucial para un funcionamiento eficiente. Las imprecisiones durante el mecanizado o el ensamblaje pueden provocar fricción, pérdidas o fallos catastróficos.

Desafíos

- Inconsistencias dimensionales: La desalineación del eje, el dimensionamiento incorrecto del orificio y la deformación térmica afectan la simetría radial.

- Defectos superficiales: Los acabados superficiales deficientes aumentan la fricción, el ruido y el desgaste con el tiempo.

- Descentramiento de la pila: Las superficies irregulares de la pila del rotor o del estator afectan la dinámica de giro del rotor.

- Desajuste de expansión térmica: El aluminio y el acero se expanden de forma diferente, lo que provoca interferencias a altas temperaturas de funcionamiento.

Soluciones

- Máquinas CNC de alta precisión: Utilice el mecanizado CNC multieje para los orificios del estator y los ejes del rotor para lograr una precisión micrométrica.

- Modelado térmico: Prediga la expansión térmica durante el funcionamiento del motor y ajuste los ajustes según corresponda.

- Máquinas de medición por coordenadas (MMC): Inspeccione las piezas con MMC para verificar la conformidad con las tolerancias después del mecanizado.

- Balanceo dinámico: Balancee los rotores a las velocidades de operación para evitar la fatiga causada por la vibración.

Unas tolerancias más estrictas no solo mejoran el rendimiento del motor, sino que también reducen el ruido y prolongan la vida útil, especialmente en aplicaciones exigentes de HVAC y vehículos eléctricos.

Desafío adicional

Incluso optimizando cada proceso individual, garantizar una calidad constante en grandes volúmenes presenta un desafío particular.

Soluciones

- CEP (Control Estadístico de Procesos): Utilice técnicas de CEP para rastrear la variabilidad del proceso en tiempo real.

- Sistemas de Trazabilidad: Utilice códigos de barras y RFID para rastrear el historial de cada componente, desde la laminación hasta el ensamblaje.

- Pruebas de Fin de Línea: Realice pruebas en vacío, con rotor bloqueado y de vibración para cada motor antes del empaquetado.

- Procedimientos Operativos Estándar (POE): Capacite a los equipos para que sigan los POE documentados en cada tarea crítica y así minimizar los errores humanos.

Mirando hacia el futuro

El futuro de la fabricación de estatores y rotores de motores de inducción reside en las fábricas inteligentes, los gemelos digitales y el análisis predictivo.

- Los gemelos digitales permiten la simulación virtual de cada componente antes de la producción física.

- La visión artificial ya se utiliza para detectar defectos en la laminación, el bobinado y la fundición de rotores con alta precisión.

- El IoT y la monitorización en la nube proporcionan información en tiempo real sobre el estado de la máquina y la calidad del producto.

- La fabricación aditiva está empezando a influir en la creación de prototipos de rotores y moldes de laminación personalizados.

Estas tecnologías ayudan a los fabricantes a avanzar hacia una producción sin defectos y a mejorar la trazabilidad en las cadenas de suministro globales.