Los motores de inducción alimentan numerosos sistemas industriales, como ventiladores, ascensores y cintas transportadoras. El estator y el rotor deben cumplir estrictas tolerancias dimensionales para funcionar correctamente. Incluso pequeños errores pueden causar pérdida de energía, ruido, vibración o fallos.

Este artículo explica la importancia de estas tolerancias y cómo gestionarlas mediante prácticas de diseño, medición y fabricación.

Fundamentos del diseño de motores de inducción

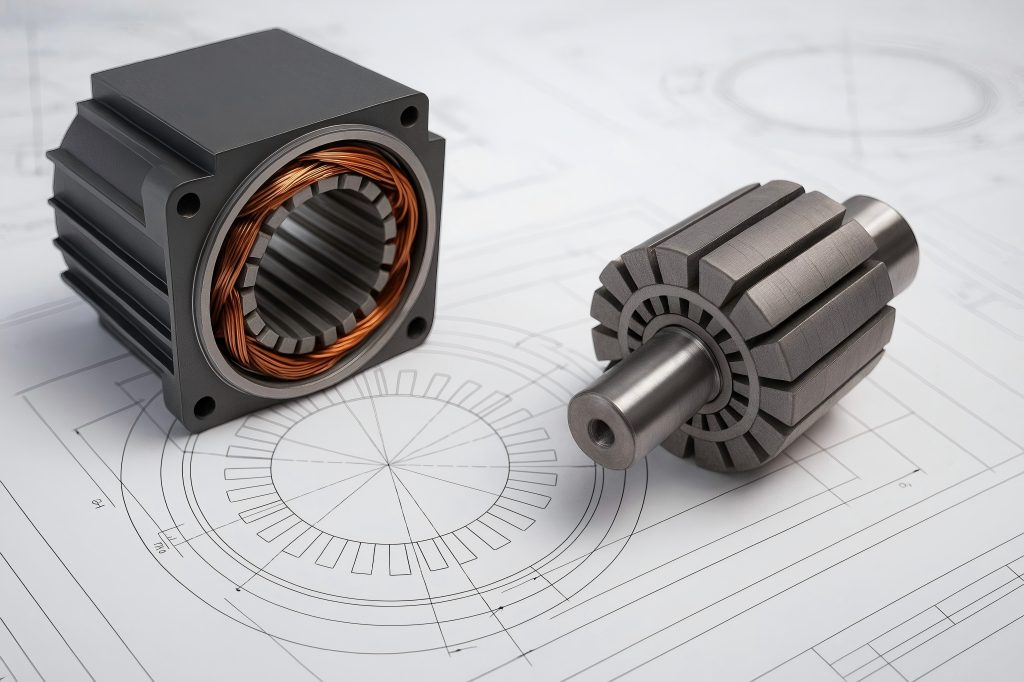

Estator y rotor: descripción general de la estructura

El estator del motor de inducción es su componente estacionario. Tiene ranuras donde se insertan los devanados y, al recibir energía, produce un campo magnético giratorio. El rotor es el elemento giratorio ubicado dentro del orificio del estator y generalmente consta de núcleos y conductores de acero laminado que forman un rotor de jaula de ardilla o bobinado.

El movimiento resulta de la interacción precisa entre la corriente inducida en el rotor y el campo magnético del estator. Sin embargo, esta interacción depende en gran medida de la uniformidad del entrehierro, la alineación geométrica y el ajuste mecánico general, todos ellos controlados por valores de tolerancia.

Entrehierro y su función

El pequeño espacio entre el diámetro exterior del rotor y el diámetro interior del estator se conoce como entrehierro. Un entrehierro demasiado grande reduce la densidad del flujo magnético y la eficiencia; uno demasiado pequeño, existe el riesgo de contacto físico durante el funcionamiento debido a la expansión térmica o el descentramiento dinámico.

El entrehierro típico en un motor industrial puede variar de 0,2 mm a 2 mm, dependiendo del tamaño y la potencia nominal. Este espacio aparentemente pequeño es una de las dimensiones más sensibles al control de tolerancias en el motor.

Tipos de tolerancias en el diseño del estator y el rotor

Tolerancias dimensionales

Las tolerancias dimensionales se refieren a las desviaciones admisibles en medidas físicas, como diámetros, longitudes y dimensiones de ranuras. Algunos ejemplos incluyen:

- Diámetro exterior del rotor (DE)

- Diámetro interior del estator (DI)

- Diámetros y ajustes del eje

- Ancho, profundidad y paso de la ranura

Estas tolerancias influyen tanto en la compatibilidad del ensamblaje como en su rendimiento. Normas comunes como ISO 286-1 o ANSI B4.1 ayudan a definir ajustes y holguras estándar.

Tolerancias geométricas

Las tolerancias geométricas se refieren a atributos de forma y posición, incluyendo:

- Concentricidad entre el rotor y el eje

- Desplazamiento circular de las laminaciones del rotor

- Paralelismo de las caras del núcleo del estator

- Planitud y cuadratura de los conjuntos de núcleo

Las desviaciones geométricas afectan el equilibrio, la vibración y la simetría magnética. Deben controlarse estrictamente, especialmente en aplicaciones de alta velocidad o precisión.

Tolerancias Magnéticas

Las tolerancias magnéticas se refieren a las variaciones en el circuito magnético debidas a inconsistencias en:

- Apilamiento de núcleos

- Orientación de la laminación

- Espesor del aislamiento de la ranura

- Uniformidad del entrehierro

Aunque no suelen documentarse de la misma manera que las tolerancias mecánicas, son igualmente cruciales para el rendimiento.

Normas internacionales y clasificaciones de tolerancias

Normas ISO e IEC

Los ingenieros se basan en normas globalmente aceptadas para determinar las tolerancias de fabricación de estatores y rotores. Estas incluyen:

- ISO 286-1: Establece tolerancias y dimensiones para componentes cilíndricos.

- ISO 1940-1: Requisitos de calidad para el equilibrado.

- IEC 60034-1: Máquinas eléctricas rotativas: rendimiento y ensayos.

- IEC 60072: Dimensiones y potencias nominales de máquinas eléctricas.

Cada uno de estos proporciona directrices sobre tolerancias de tamaño, concentricidad, ajuste de ejes y otras características clave.

Clases de Tolerancia

Con frecuencia, se utilizan los «grados IT» (grados de Tolerancia Internacional) para especificar las tolerancias. Por ejemplo:

- IT6: Alta precisión (se utiliza para cojinetes de eje)

IT7–IT8: Típico para ajustes de rotor/estator

IT9–IT10: Aceptable para dimensiones de pila laminada

Cuanto menor sea el número de grado IT, mayor será la tolerancia.

Tolerancias críticas en componentes de estator y rotor

Tolerancia del Diámetro Interior del Estator

El diámetro interior del estator debe mantener la concentricidad y redondez, ya que cualquier desviación afecta la consistencia del entrehierro. Tolerancia típica: ±0,02–0,1 mm, dependiendo del tamaño del motor.

Tolerancia del Diámetro Exterior del Rotor

El diámetro exterior del rotor debe ajustarse estrictamente para que coincida con el diámetro interior del estator, conservando al mismo tiempo el entrehierro requerido. Rango de tolerancia: ±0,01–0,05 mm.

Ajustes del Eje y los Cojinetes

El eje del rotor debe ajustarse con precisión a los cojinetes y acoplamientos. Las tolerancias dependen del tipo de ajuste:

- Ajustes de interferencia: Tolerancia ajustada (p. ej., H7/k6)

- Ajustes con holgura: Se permite un ligero juego (p. ej., H7/g6)

Tolerancias de ranuras y dientes

El ancho, la profundidad y el espaciado de las ranuras influyen en la inserción del bobinado, la simetría magnética y las pérdidas por corrientes parásitas. La desalineación o la desviación excesiva pueden provocar ruido o puntos calientes.

Medición y verificación de las tolerancias del estator y del rotor

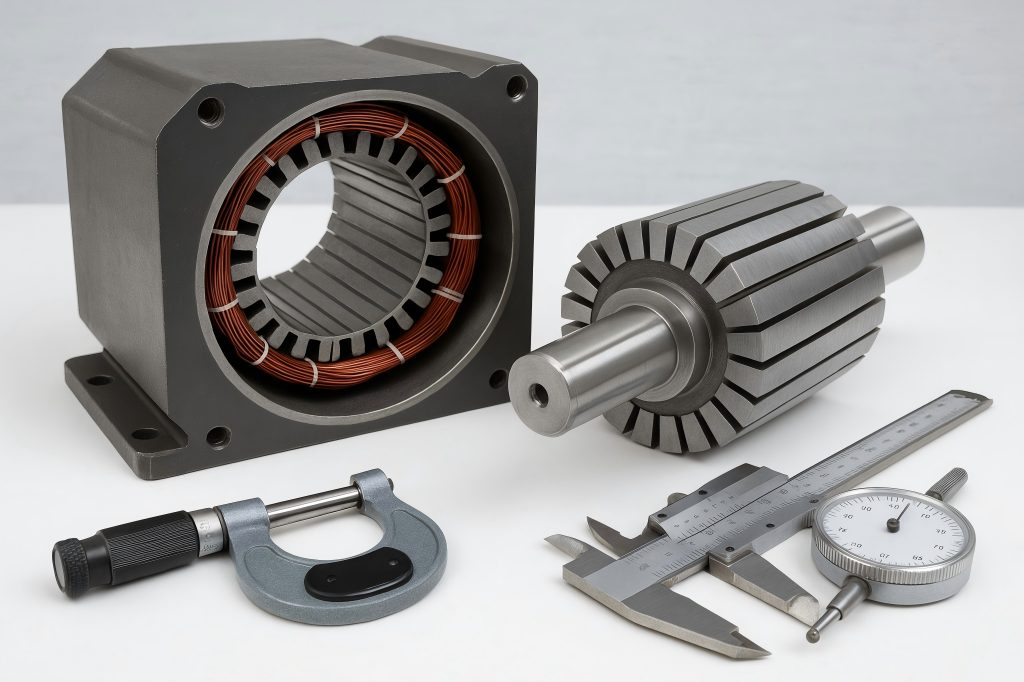

Herramientas y técnicas de metrología

La precisión en la medición es fundamental para el control de tolerancias en la fabricación de motores. Los ingenieros utilizan herramientas con y sin contacto, según la resolución requerida y la geometría de la superficie:

- Micrómetros y calibradores: Comunes para el diámetro del eje, la longitud de la pila de laminación y el ancho de la ranura.

- Máquinas de medición por coordenadas (MMC): Estos dispositivos miden la forma, la orientación y la posición en tres dimensiones; son ideales para la planitud y la concentricidad.

- Escáneres láser y sondas ópticas: Adecuados para la verificación dimensional de alta velocidad y sin contacto de los orificios del estator y los perfiles del rotor.

- Comprobadores de carátula: Se utilizan para medir el descentramiento en ejes y conjuntos de rotor.

Análisis de Acumulación de Tolerancias

Incluso cuando las piezas individuales cumplen con sus tolerancias especificadas, los errores acumulados (acumulación) pueden provocar desajustes en el ensamblaje o vibraciones excesivas. El análisis de acumulación de tolerancias, a menudo realizado con métodos estadísticos o de análisis del peor caso posible, ayuda a los ingenieros a evaluar la variabilidad dimensional general de los componentes acoplados.

Inspección en línea vs. fuera de línea

La inspección fuera de línea es adecuada para la verificación de lotes durante o después de la producción.

La inspección en línea (en la máquina) utiliza sensores, cámaras o sondas durante el proceso de mecanizado para detectar desviaciones en tiempo real, lo que permite tomar medidas correctivas inmediatas.

Desafíos de fabricación para lograr tolerancias estrictas

Punzonado y apilado de laminaciones

Las matrices progresivas se utilizan para punzonar laminaciones para el estator y el rotor a partir de láminas de acero eléctrico. Los problemas incluyen:

- Desgaste de la matriz: Afecta la precisión dimensional y la calidad del filo.

- Formación de rebabas: Afecta la altura de apilado y el rendimiento eléctrico.

- Desalineación: Provoca problemas de concentricidad durante el apilado.

Las soluciones incluyen herramientas de carburo, corte láser para prototipos y apilado automatizado con sistemas de alineación por visión.

Distorsión inducida por calor

El calor de la soldadura, el ajuste por contracción o el recocido puede causar:

- Doblado del eje

- Deformación de la laminación

- Deformación del orificio

Se utilizan ciclos controlados de tratamiento térmico y técnicas de alivio de tensiones para minimizar la distorsión térmica.

Prensado y equilibrado de ejes

Los ejes del rotor se ajustan a presión o por contracción en el núcleo, lo que requiere valores de interferencia precisos. Cualquier desalineación puede causar desequilibrio o fallos en los rodamientos. El equilibrado dinámico (según la norma ISO 1940) se realiza después del ensamblaje para corregir las excentricidades residuales.

Efecto de la tolerancia en el rendimiento mecánico y magnético

Rendimiento magnético

Las tolerancias influyen directamente en el comportamiento electromagnético del motor:

Entrehierro desigual → Atracción magnética desequilibrada → Ruido, vibración y reducción de la eficiencia.

Desajuste de ranuras → Flujo magnético asimétrico → Mayores pérdidas y calentamiento del núcleo.

Integridad mecánica

Un control deficiente de las tolerancias puede provocar:

- Desgaste de los rodamientos debido a la desalineación del eje

- Fatiga inducida por vibración

- Flexión o flexión del eje

Estos problemas acortan la vida útil del motor y aumentan los costos de mantenimiento.

El papel de la expansión térmica en el diseño de tolerancias

Efectos térmicos en la holgura rotor-estator

Durante el funcionamiento, los componentes se expanden debido al calor. Los ingenieros deben prever:

- Expansión del orificio del estator (moderada)

- Expansión del eje del rotor (mayor debido a una mayor masa térmica y al calentamiento por fricción)

Este desajuste térmico puede reducir el entrehierro o crear interferencias. Los ingenieros utilizan coeficientes de expansión térmica (CTE) y simulación térmica para ajustar las tolerancias en frío.

Estrategias de emparejamiento de materiales

La combinación de materiales con índices de expansión térmica similares, como el uso del mismo grado de acero eléctrico y acero para ejes, ayuda a mantener la estabilidad de la tolerancia bajo carga.

Consideraciones sobre la tolerancia del ciclo de vida

Desgaste y deformación con el tiempo

Las tolerancias cambian debido a:

- Desgaste de los rodamientos

- Aflojamiento del núcleo

- Carga térmica cíclica

- Corrosión ambiental

Los diseñadores deben tener en cuenta la desviación de la tolerancia a lo largo de la vida útil del motor y especificar las holguras adecuadas o utilizar funciones de autolubricación/balanceo.

Tolerancias de Mantenimiento y Reensamblaje

Durante el mantenimiento del motor, los componentes se desmontan y se vuelven a montar. Los ajustes de interferencia pueden aflojarse y las dimensiones pueden cambiar. Los planos de ingeniería suelen incluir límites de servicio (rango de tolerancia aceptable después de ciclos repetidos).

Caso Práctico 1: Desviación del Entrehierro y Vibración en Motores de HVAC

Un fabricante de HVAC observó vibración y ruido excesivos en los motores de sus sopladores. Las investigaciones revelaron entrehierros no uniformes causados por la desalineación del eje del rotor y diámetros del orificio del estator fuera de tolerancia.

Causa Raíz

- Pila de estator desalineada durante el montaje.

- Tolerancia del eje del rotor fuera del estándar IT7.

Resolution

- Se actualizó el proceso de ensamblaje para incluir pasadores de alineación concéntricos.

- Se cambiaron a ejes de rotor mecanizados por CNC con comprobaciones metrológicas durante el proceso.

- Se logró una uniformidad del entrehierro de ±0,05 mm.

Resultado

- Vibración reducida en un 40 %

- Eficiencia energética aumentada en un 3 %

- Reclamaciones de garantía reducidas en un 18 %

Caso práctico 2: Problemas de concentricidad del rotor en bombas industriales

Un fabricante de bombas de agua sufrió una falla prematura de los rodamientos en grandes motores de inducción utilizados en estaciones de bombeo municipales.

Análisis

- Las inspecciones de CMM revelaron una excentricidad del diámetro exterior del rotor de 0,12 mm (especificación: ≤0,05 mm).

- Se identificó como culpable una mala estabilidad del accesorio durante la inserción del eje.

Medidas tomadas

- Se rediseñó el proceso de ajuste a presión del rotor con alineación hidráulica.

- Se implementó la verificación de concentricidad con relojes comparadores durante el ensamblaje.

Resultado

- El descentramiento del rotor se redujo de 0,12 mm a <0,03 mm.

- La vida útil de los rodamientos se prolongó un 60 %.

- La tasa de fallos del motor se redujo significativamente en las instalaciones de campo.

Enfoques de simulación y gemelos digitales para la gestión de la tolerancia

Análisis de Elementos Finitos (FEA)

Las prácticas de diseño modernas utilizan el FEA para simular:

- Interacción del campo magnético con entrehierros variables

- Expansión térmica y su efecto sobre el ajuste

- Respuesta estructural bajo fuerzas centrífugas

El análisis de elementos finitos (FEA) ayuda a optimizar las tolerancias antes del prototipado físico.

Modelado de gemelos digitales

Los gemelos digitales crean réplicas virtuales de motores que reflejan los cambios de tolerancia reales durante su funcionamiento. Al combinar sensores del IoT con datos CAD/CAM, los ingenieros pueden:

- Predecir la degradación de los componentes

- Simular escenarios de desviación de la tolerancia

- Optimizar los programas de mantenimiento

Optimización de la tolerancia para aplicaciones específicas

Motores de alta velocidad

- Los motores que operan a más de 10 000 RPM requieren:

- Concentricidad del rotor más ajustada (≤0,02 mm)

- Laminaciones equilibradas

- Ajustes simétricos del eje

Cualquier desviación de la tolerancia puede inducir armónicos destructivos y fallos mecánicos.

Motores sumergibles

- La exposición a la humedad y la presión afecta los requisitos de tolerancia:

- Los ejes necesitan recubrimientos resistentes a la corrosión con una holgura ajustada.

- Las tolerancias de los sellos deben tener en cuenta la hinchazón y la contracción.

Motores de bajo consumo (IE3/IE4)

Para reducir las pérdidas:

- La alineación rotor-estator debe ser casi perfecta.

- Las pilas de laminación del núcleo deben mantener la planitud y tolerancias de altura ajustadas.

Mejores prácticas y recomendaciones para ingenieras

Análisis de Tolerancias Temprano

Incorpore la simulación de tolerancias durante la fase de diseño CAD para anticipar y resolver posibles conflictos. Utilice acumulaciones de tolerancias estadísticas y del peor caso.

Alineación con Proveedores y Fabricantes

Comparta planos de ingeniería con especificaciones de tolerancia exactas. Solicite datos de Control Estadístico de Procesos (SPC) a los proveedores para supervisar las dimensiones críticas.

Diseño para la Fabricabilidad (DFM)

Evite tolerancias innecesariamente ajustadas que aumentan el coste sin beneficio funcional. Encuentre el equilibrio entre el rendimiento, la maquinabilidad práctica y la viabilidad del ensamblaje.

Capacitación Continua

La capacitación regular de los operadores y el personal de calidad en herramientas de medición, lectura de Dimensiones y Tolerancias Geométricas (GD&T) e interpretación de planos de motores es esencial para una calidad consistente.