Los motores de inducción alimentan todo tipo de sistemas, desde electrodomésticos hasta grandes sistemas industriales. Entre los elementos clave de diseño que afectan a su rendimiento, la configuración del rotor determina el comportamiento de la carga, la eficiencia, el par y la durabilidad.

Los dos tipos principales —de fundición a presión (de jaula de ardilla) y de rotor bobinado— ofrecen estructuras, ventajas y ámbitos de aplicación distintos. Seleccionar el adecuado requiere un equilibrio entre rendimiento, mantenimiento, coste y necesidades de control.

Fundamentos de la construcción de rotores

El rotor del motor de inducciónEs el componente giratorio de un motor de inducción, responsable de convertir la energía eléctrica en par mecánico. Debido a su posición dentro del estator, se crea un campo magnético giratorio que hace que los conductores del rotor conduzcan la electricidad.

Hay dos tipos principales de rotores:

- Rotor de fundición a presión (jaula de ardilla):Consiste en barras de aluminio o cobre cortocircuitadas mediante anillos terminales, formando una estructura tipo jaula. Todo el conjunto está integrado en núcleos de acero laminado y fundido en una sola pieza.

- Rotor bobinado:Contiene devanados aislados trifásicos, similares a los del estator, que están conectados a resistencias externas mediante anillos colectores y escobillas. Las resistencias externas permiten controlar la corriente y el par del rotor durante el arranque y el funcionamiento.

Si bien ambos diseños se basan en el mismo principio de inducción electromagnética, sus diferencias estructurales y operativas dan lugar a comportamientos de rendimiento muy diferentes.

Diseño de rotor de fundición a presión

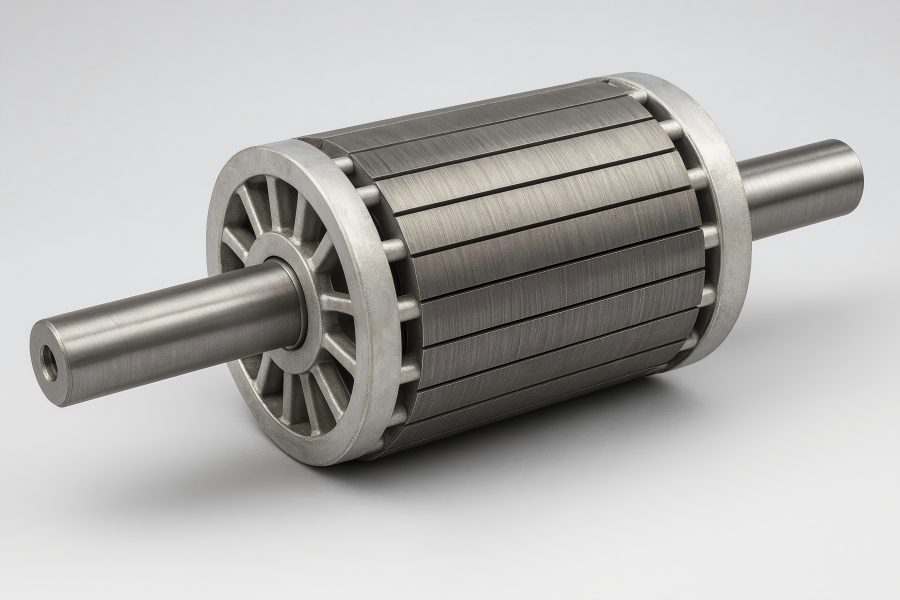

El rotor fundido a presión, también conocido como rotor de jaula de ardilla, es el tipo más común utilizado en los motores de inducción estándar.

Construcción

Un eje se aplasta con una pila de láminas de acero laminadas para formar el rotor. Se funden barras conductoras, generalmente de aluminio o cobre, en las ranuras de las láminas y se cortocircuitan mediante anillos terminales. La moderna tecnología de fundición a presión permite una excelente precisión dimensional y un contacto térmico óptimo entre los conductores y el núcleo, lo que mejora la eficiencia.

Ventajas

- Simplicidad y confiabilidad: sin escobillas ni anillos colectores, los rotores fundidos a presión prácticamente no necesitan mantenimiento.

- Durabilidad: La estructura sólida resiste el estrés mecánico y eléctrico, ideal para un funcionamiento continuo.

- Fabricación rentable: la producción de gran volumen mediante fundición a presión hace que estos rotores sean económicos.

- Buena eficiencia: especialmente en rotores fundidos a presión de cobre de alta calidad, la eficiencia puede superar el 92-94 % para motores industriales.

Limitaciones

- Velocidad fija: Las características de torque y velocidad no se pueden ajustar externamente.

- Corriente inicial alta: generalmente de cinco a siete veces la corriente nominal.

- Par de arranque más bajo en comparación con los rotores bobinados.

Aplicaciones típicas

- Los rotores de fundición a presión se utilizan ampliamente en:

- Ventiladores y sopladores

- Bombas y compresores

- Transportadores y sistemas HVAC

- Máquinas herramientas y mezcladoras

Diseño de rotor bobinado

El motor de rotor bobinado, también conocido como motor de inducción de anillos rozantes, utiliza una construcción de rotor más compleja que permite controlar la velocidad y el torque durante el funcionamiento.

Construcción

El rotor lleva devanados aislados trifásicos, cada uno conectado a anillos colectores montados en el eje. Las escobillas contactan con estos anillos colectores, conectándolos a un banco de resistencias externo. El ajuste de la resistencia modifica el comportamiento de la corriente y el par del circuito del rotor.

Ventajas

- Alto par de arranque: el motor puede generar dos o tres veces el par de arranque de un motor de jaula de ardilla agregando resistencia externa.

- Baja corriente de arranque: la resistencia adicional limita el consumo de corriente durante el arranque, protegiendo la red de suministro.

- Control de velocidad variable: variar la resistencia externa permite un ajuste suave de la velocidad sin controladores complejos.

- Arranque suave: reduce el impacto mecánico en correas, engranajes y acoplamientos.

Limitaciones

- Requiere mantenimiento periódico (desgaste de cepillos y anillos colectores).

- Más caro debido al diseño complejo.

- Menor eficiencia si se opera de manera continua con resistencia insertada.

Aplicaciones comunes

- Los motores de rotor bobinado se prefieren en:

- Grúas y polipastos (alto par de arranque)

- Molinos y trituradoras (carga variable)

- Ascensores y transportadores

- Mezcladoras y cabrestantes

Comparación de rendimiento

Las características clave de rendimiento se compilan en la siguiente tabla para ayudarle a comprender mejor sus diferencias:

| Parámetro | Motor de rotor fundido a presión | Motor de rotor bobinado |

| Construcción | Jaula sólida con barras en cortocircuito | Bobinados aislados conectados mediante anillos colectores |

| Par de arranque | Moderado | Alto (ajustable) |

| Corriente de arranque | Alto | Controlado por resistencia externa |

| Control de velocidad | Fijado | Ajustable mediante resistencia |

| Eficiencia | Alto (fijo) | Variable (ligeramente inferior bajo resistencia) |

| Mantenimiento | Mínimo | Requiere mantenimiento del cepillo/anillo colector |

| Costo | Más bajo | Costo inicial más alto |

| Aplicaciones típicas | Bombas, ventiladores, compresores | Grúas, molinos, polipastos |

Eficiencia energética y consideraciones materiales

La eficiencia se ha convertido en un factor clave de diseño debido a las regulaciones energéticas globales (p. ej., las normas IE3, IE4 e IE5). La elección del material del rotor influye directamente en las pérdidas eléctricas y la gestión térmica.

Rotores de fundición a presión de cobre frente a aluminio

El aluminio es rentable y más ligero pero tiene mayor resistencia eléctrica.

El cobre ofrece una mejor conductividad (aproximadamente un 60 % menos de resistividad), lo que mejora la eficiencia del motor hasta en un 2-5 %.

Sin embargo, la fundición a presión de cobre requiere temperaturas más altas y un control del molde más preciso, lo que aumenta los costos de fabricación.

Rendimiento térmico

La conductividad superior del cobre mejora la disipación del calor, reduciendo la temperatura del rotor y prolongando la vida útil de los rodamientos. Para motores industriales de alta eficiencia, los rotores de cobre fundido a presión son cada vez más populares.

Eficiencia del rotor bobinado

En los motores de rotor bobinado, la eficiencia varía con la inserción de la resistencia. A plena carga (cuando la resistencia está en cortocircuito), la eficiencia puede aproximarse a la de un motor de fundición a presión. Sin embargo, durante el funcionamiento a carga parcial o a velocidad variable, las pérdidas de energía en el banco de resistencias pueden reducir el rendimiento general.

Comparación de materiales y eficiencia

| Tipo de rotor | Material | Conductividad (% de Cu) | Conductividad térmica (W/m·K) | Impacto en la eficiencia relativa |

| Aluminio fundido a presión | Alabama | ~61% | ~237 | Base |

| Cobre fundido a presión | Con | 100% | ~401 | +2–5% más alto |

| Rotor bobinado | Con bobinados | 100% | ~401 | Variable (depende de la configuración de la resistencia) |

Cómo elegir el motor adecuado para su aplicación

La elección entre diseños de rotor fundido a presión y bobinado depende de la carga mecánica, el ciclo de trabajo y las necesidades de control de su aplicación. A continuación, se presenta una guía práctica:

| Solicitud | Diseño de rotor preferido | Justificación |

| Ventiladores y bombas | Fundición a presión | Arranque de velocidad fija y par bajo |

| Compresores | Fundición a presión | Carga constante, bajo mantenimiento |

| Grúas y polipastos | Rotor bobinado | Se requiere un alto par de arranque |

| Molinos y trituradoras | Rotor bobinado | Carga variable, control de par |

| Ascensores | Rotor bobinado | Arranque suave, velocidad ajustable. |

| Sistemas HVAC | Fundición a presión | Operación confiable y energéticamente eficiente |

Factores de decisión

- Características de carga:Las cargas de arranque elevadas favorecen los rotores bobinados.

- Requisitos de control:¿Necesita control de velocidad sin electrónica? Elija rotores bobinados.

- Recursos de mantenimiento:Si se desea un mantenimiento mínimo, los rotores fundidos a presión son los mejores.

- Presupuesto:Los motores de fundición a presión tienen un costo inicial más bajo, pero los rotores bobinados ofrecen una flexibilidad operativa que puede justificar el gasto.

- Política energética:Para un funcionamiento continuo y un cumplimiento de la eficiencia, los rotores fundidos a presión de cobre son cada vez más preferidos.

Fabricación y control de calidad

La precisión en la fabricación del rotor afecta directamente el rendimiento, la vibración y la confiabilidad del motor.

Producción de rotores de fundición a presión

- Preparación del núcleo:Las láminas de acero al silicio laminado se prensan y alinean.

- Fundición a presión:Se inyecta aluminio o cobre fundido a alta presión para formar la jaula.

- Enfriamiento y acabado:El enfriamiento controlado garantiza mínimos huecos o defectos de contracción.

- Equilibrado y pruebas:El equilibrado dinámico y las comprobaciones de continuidad eléctrica garantizan un funcionamiento suave.

Los sistemas de fundición robóticos y CNC avanzados garantizan una calidad constante para la producción en masa.

Fabricación de rotores bobinados

- Aislamiento de ranura:Las ranuras del rotor están aisladas para evitar cortocircuitos.

- Bobinado de bobina:Los devanados de cobre están enrollados con precisión y conectados a anillos colectores.

- Impregnación de barniz:Mejora el aislamiento y la resistencia a las vibraciones.

- Pruebas:Se verifican el aislamiento de alto voltaje, el equilibrio de resistencia y el rendimiento dinámico.

En ambos casos, el control de calidad (incluidas las pruebas de corrientes parásitas, la medición del descentramiento y la correspondencia del CTE entre el rotor y el eje) garantiza la estabilidad mecánica y la eficiencia.