Los generadores desempeñan un papel crucial en la infraestructura moderna. Mantienen los equipos y las luces de las centrales eléctricas y los edificios industriales. Sin embargo, las fallas en componentes clave, especialmente el estator y el rotor, pueden provocar costosos tiempos de inactividad y daños en los equipos.

Comprendiendo la importancia del estator y el rotor

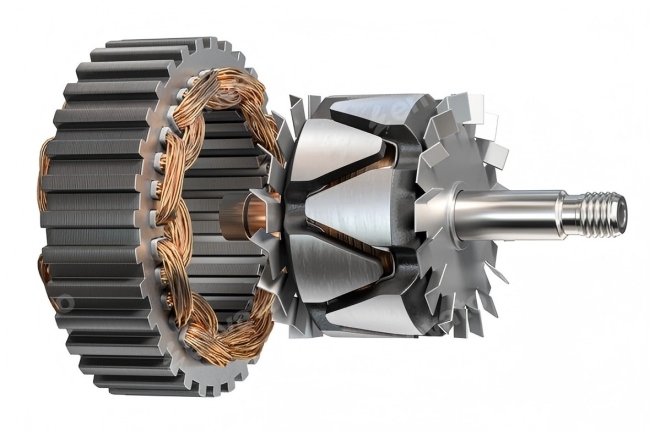

En el corazón de cada generador reside un concepto simple pero poderoso: la inducción electromagnética. Este principio se materializa mediante la interacción entre dos componentes principales: el estator y el rotor.

- El componente estacionario del generador se llama estator. Alberga los devanados de la armadura en los generadores de CA, produciendo electricidad cuando el campo magnético interactúa con ellos.

- El componente que gira se llama rotor. Tiene un electroimán o imán permanente que crea el campo magnético necesario para la inducción.

Cuando falla alguno de los componentes, la capacidad del generador para convertir energía mecánica en energía eléctrica se ve gravemente comprometida.

Causas comunes de fallas del estator del generador

Las fallas del estator son particularmente peligrosas porque suelen desarrollarse lentamente y son difíciles de detectar hasta que se produce un daño significativo. Las causas principales incluyen:

Fallos del aislamiento

La tensión térmica, las sobrecargas eléctricas o el envejecimiento pueden degradar los materiales de aislamiento. Una vez que el aislamiento falla, pueden producirse cortocircuitos entre fases o entre fases y tierra, lo que provoca daños graves.

Contaminación

El polvo, la humedad, el aceite o los productos químicos pueden infiltrarse en la carcasa del estator, creando vías conductoras que provocan cortocircuitos o corrosión. Los entornos con alta humedad son especialmente riesgosos.

Sobrecarga térmica

Operar por encima de los límites de temperatura de diseño puede acelerar el envejecimiento del aislamiento y crear puntos calientes. Esto suele deberse a una refrigeración inadecuada o a una carga excesiva.

Vibración y tensión mecánica

La desalineación, las fallas de los cojinetes o el montaje suelto pueden provocar movimiento físico en los devanados del estator, lo que eventualmente causa desgaste del aislamiento o fatiga del conductor.

Transitorios eléctricos

Las sobretensiones de conmutación, los rayos o las fallas pueden introducir picos de alta tensión, que podrían perforar el aislamiento e iniciar arcos eléctricos.

Causas comunes de fallas del rotor del generador

Las fallas del rotor, aunque menos frecuentes que las del estator, suelen ser más graves. Pueden incluir:

Fallas del devanado del rotor

Suelen deberse a la degradación del aislamiento o a una mala calidad de fabricación. La vibración, la fuerza centrífuga y los ciclos térmicos agravan el problema con el tiempo.

Desequilibrio magnético

La pérdida de magnetismo o los campos magnéticos desiguales causados por polos del rotor agrietados o una excitación incorrecta pueden reducir el rendimiento y aumentar el calentamiento.

Agrietamiento o fatiga del eje

Un par excesivo, secuencias de arranque incorrectas o defectos de diseño pueden causar grietas, que pueden propagarse y provocar una falla catastrófica.

Inclinación o deformación del rotor

La expansión térmica desigual o la tensión mecánica pueden provocar la deformación del rotor, lo que provoca una rotación desequilibrada y fricción mecánica contra el estator.

Falla del sistema de refrigeración

Una refrigeración insuficiente puede provocar el sobrecalentamiento de los devanados del rotor y los componentes del núcleo, lo que provoca degradación térmica y una menor resistencia mecánica.

Técnicas de Detección y Diagnóstico Temprano

La detección temprana es vital para prevenir fallos graves. Los diagnósticos modernos ayudan a identificar signos de deterioro antes de que causen daños graves. Algunas técnicas ampliamente utilizadas incluyen:

- Pruebas de Descargas Parciales (PD): Detecta defectos de aislamiento mediante la medición de descargas eléctricas.

- Termografía Infrarroja: Identifica puntos calientes en los devanados del estator y del rotor sin necesidad de una inspección invasiva.

- Análisis de Vibraciones: Registra cambios en los patrones de vibración que pueden indicar desequilibrios mecánicos o problemas en el eje del rotor.

- Pruebas de Sobretensión: Evalúa el estado del aislamiento del devanado del estator mediante la aplicación de pulsos de alta tensión.

- Monitoreo de Sonda de Flujo: Se utiliza para identificar cortocircuitos en el devanado del rotor mediante el análisis de los patrones de flujo magnético.

Prácticas de Mantenimiento Preventivo

Prevenir fallas requiere un programa de mantenimiento estructurado enfocado en la integridad mecánica y eléctrica. Las mejores prácticas incluyen:

Pruebas de Aislamiento Regulares

Las pruebas periódicas de la resistencia del aislamiento y del índice de polarización pueden ayudar a detectar el envejecimiento del aislamiento de forma temprana.

Limpieza y Controles Ambientales

Mantener un ambiente limpio y seco alrededor del generador minimiza los riesgos de contaminación. El uso de filtros de aire y deshumidificadores en áreas con alta humedad ayuda.

Mantenimiento Adecuado del Sistema de Enfriamiento

Los ventiladores, radiadores e intercambiadores de calor deben inspeccionarse regularmente para detectar obstrucciones o fallas. Los sensores térmicos deben calibrarse.

Alineación y Balanceo

Las revisiones regulares de la alineación del eje y el balanceo del rotor previenen vibraciones excesivas y estrés mecánico.

Revisiones Rutinarias del Rotor

La resistencia e impedancia del devanado de campo deben medirse periódicamente. Cualquier desviación de los valores de referencia requiere una investigación más a fondo.

Mejoras de Diseño y Avances en Materiales

Los avances modernos en diseño y materiales han mejorado significativamente la durabilidad de los componentes del estator y el rotor.

Materiales de Aislamiento de Alta Calidad

Nuevos materiales, como los sistemas de aislamiento a base de mica y resina epoxi, ofrecen mayor resistencia al calor y a la tensión eléctrica, prolongando así su vida útil.

Tecnologías de Laminación Mejoradas

Los diseños de núcleo laminado con acero al silicio reducen las pérdidas por corrientes parásitas y mejoran la eficiencia térmica, especialmente en los núcleos del estator.

Impregnación por Presión al Vacío (VPI)

Este proceso satura los devanados con resina al vacío y a presión, rellenando todos los huecos y mejorando la rigidez dieléctrica y mecánica.

Diseños de Refrigeración Avanzados

Los sistemas de refrigeración de circuito cerrado por aire o hidrógeno permiten una mejor disipación del calor en generadores grandes, protegiendo los devanados del estator y del rotor del sobrecalentamiento.

Sistemas de Monitoreo Inteligente

Las soluciones integradas de monitoreo de condición que utilizan IoT e IA analizan datos en tiempo real para proporcionar información predictiva, reduciendo la necesidad de mantenimiento no programado.

Casos Prácticos: Fallas Reales y Soluciones

Caso 1: Falla del Devanado del Estator en una Central Térmica

Un generador de 500 MW sufrió una parada repentina. La investigación reveló contaminación y degradación del aislamiento en los devanados del estator. La causa principal se atribuyó a un fallo en el sistema de filtro de aire, que permitía la entrada de polvo fino de carbón. La solución incluyó la sustitución del aislamiento, la actualización de los filtros y la instalación de sensores ambientales.

Caso 2: Agrietamiento del Rotor en un Generador Hidroeléctrico

El análisis rutinario de vibraciones en una central hidroeléctrica de 300 MW reveló un desequilibrio creciente. Una inspección más detallada reveló una grieta por fatiga en el eje del rotor debido a la desalineación y a ciclos de carga de alto par. Se sustituyó el rotor y se instaló un sistema de alineación automatizado.

Caso 3: Distorsión del Campo Magnético en un Aerogenerador

Una turbina eólica de 5 MW experimentó una reducción de potencia. Las pruebas mostraron una distribución desigual del flujo debido a la desmagnetización de los polos del rotor. El rotor se reacondicionó con imanes nuevos y se reequilibró. La eficiencia de salida mejoró un 12 %.

Estándares de la industria y protocolos de prueba

El funcionamiento seguro y constante del generador se garantiza al cumplir con los estándares internacionales. Los estándares clave incluyen:

- Norma IEEE 43: Pruebas de resistencia de aislamiento.

- Norma IEEE 522: Manual para pruebas de aislamiento de espiras de bobinas devanadas.

- IEC 60034: Especificaciones generales para máquinas eléctricas rotativas.

- NEMA MG 1: Norma para motores y generadores, que abarca procedimientos de prueba y clasificaciones de temperatura.

Los fabricantes y profesionales del mantenimiento deben garantizar el cumplimiento normativo durante las etapas de diseño y operación.

Tendencias futuras en la confiabilidad de los generadores

El futuro de la confiabilidad de los generadores reside en el mantenimiento predictivo y la transformación digital. Las tendencias emergentes incluyen:

- Gemelos Digitales: Réplicas virtuales de generadores simulan el comportamiento operativo y predicen fallas.

- Diagnóstico Basado en IA: El aprendizaje automático analiza grandes conjuntos de datos de sensores para detectar patrones invisibles al ojo humano.

- Plataformas de Monitoreo Remoto: Las plataformas en la nube permiten la vigilancia en tiempo real, reduciendo la necesidad de inspecciones in situ.

- Fabricación Aditiva (Impresión 3D): Se utiliza para piezas personalizadas de rotor y estator, lo que reduce los plazos de entrega de componentes críticos.

- Soluciones de Refrigeración Ecológicas: Los refrigerantes no tóxicos y los diseños avanzados de las aspas del ventilador ayudan a reducir el consumo de energía.