Generatoren spielen eine entscheidende Rolle in der modernen Infrastruktur. Sie versorgen die Getriebe und die Beleuchtung von Kraftwerken und Industriegebäuden. Ausfälle wichtiger Komponenten – insbesondere des Stators und Rotors – können jedoch zu kostspieligen Ausfallzeiten und Anlagenschäden führen.

Die Bedeutung von Stator und Rotor verstehen

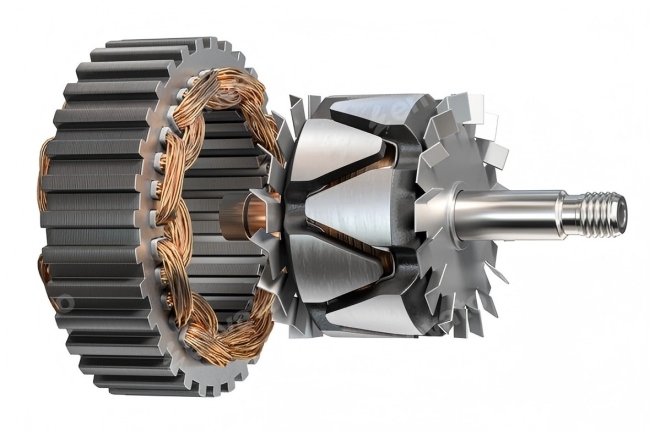

Das Herzstück jedes Generators ist ein einfaches, aber wirkungsvolles Konzept: die elektromagnetische Induktion. Dieses Prinzip wird durch das Zusammenspiel zweier Hauptkomponenten – Stator und Rotor – realisiert.

- Der stationäre Teil des Generators heißt Stator. Er beherbergt die Ankerwicklungen in Wechselstromgeneratoren und erzeugt Strom, wenn das Magnetfeld mit ihnen interagiert.

- Der rotierende Teil heißt Rotor. Er verfügt über einen Elektromagneten oder Permanentmagneten, der das für die Induktion erforderliche Magnetfeld erzeugt.

Wenn eine der Komponenten ausfällt, ist die Fähigkeit des Generators, mechanische Energie in elektrische Energie umzuwandeln, stark beeinträchtigt.

Häufige Ursachen für Generatorstatorausfälle

Statorausfälle sind besonders gefährlich, da sie sich oft schleichend entwickeln und erst bei erheblichen Schäden erkannt werden. Zu den Hauptursachen zählen:

Isolationsausfall

Thermische Belastung, elektrische Überlastung oder Alterung können die Isolationsmaterialien beschädigen. Sobald die Isolierung versagt, können Phase-Phase- oder Phase-Erde-Kurzschlüsse auftreten, die schwere Schäden verursachen.

Verunreinigungen

Staub, Feuchtigkeit, Öl oder Chemikalien können in das Statorgehäuse eindringen und Leiterbahnen bilden, die Kurzschlüsse oder Korrosion verursachen. Umgebungen mit hoher Luftfeuchtigkeit sind besonders riskant.

Thermische Überlastung

Ein Betrieb über den Auslegungstemperaturgrenzen kann die Alterung der Isolation beschleunigen und zu Hotspots führen. Dies ist häufig auf unzureichende Kühlung oder übermäßige Belastung zurückzuführen.

Vibrationen und mechanische Belastungen

Fehlausrichtung, Lagerschäden oder eine lockere Montage können zu Bewegungen in den Statorwicklungen führen und schließlich zu Isolationsverschleiß oder Leiterermüdung führen.

Elektrische Transienten

Schaltstöße, Blitzeinschläge oder Fehlerzustände können Hochspannungsspitzen verursachen, die die Isolierung durchschlagen und Lichtbögen auslösen können.

Häufige Ursachen für Rotorausfälle bei Generatoren

Rotorausfälle sind zwar seltener als Statorausfälle, verlaufen aber oft dramatischer. Zu den möglichen Ursachen gehören:

Rotorwicklungsausfälle

Diese sind typischerweise auf eine Verschlechterung der Isolierung oder mangelhafte Fertigungsqualität zurückzuführen. Vibrationen, Zentrifugalkräfte und Temperaturwechselbelastungen verschlimmern das Problem mit der Zeit.

Magnetische Unwucht

Magnetismusverlust oder ungleichmäßige Magnetfelder, verursacht durch gerissene Rotorpole oder fehlerhafte Erregung, können die Leistung mindern und die Erwärmung erhöhen.

Wellenrisse oder -ermüdung

Übermäßiges Drehmoment, unsachgemäße Anlaufsequenzen oder Konstruktionsfehler können zu Rissen führen, die sich ausbreiten und zu einem katastrophalen Ausfall führen können.

Rotorbiegung oder -verformung

Ungleichmäßige Wärmeausdehnung oder mechanische Belastung können zu einer Verformung des Rotors führen, was zu einer ungleichmäßigen Rotation und Reibung am Stator führt.

Kühlsystemausfall

Unzureichende Kühlung kann zur Überhitzung der Rotorwicklungen und Kernkomponenten führen, was zu thermischer Schädigung und verringerter mechanischer Festigkeit führt.

Früherkennung und Diagnoseverfahren

Früherkennung ist entscheidend, um größere Ausfälle zu verhindern. Moderne Diagnoseverfahren helfen, Anzeichen von Verschleiß zu erkennen, bevor diese ernsthafte Schäden verursachen. Zu den gängigen Verfahren gehören:

- Teilentladungsprüfung (TE): Erkennt Isolationsfehler durch Messung elektrischer Entladungen.

- Infrarot-Thermografie: Identifiziert Hotspots in Stator- und Rotorwicklungen ohne invasive Inspektion.

- Schwingungsanalyse: Verfolgt Veränderungen in Schwingungsmustern, die auf mechanische Unwucht oder Probleme mit der Rotorwelle hinweisen können.

- Überspannungsprüfung: Bewertet den Zustand der Statorwicklungsisolierung durch Anlegen von Hochspannungsimpulsen.

- Fluidsondenüberwachung: Wird zur Identifizierung von Kurzschlüssen in der Rotorwicklung durch Analyse magnetischer Flussmuster verwendet.

Vorbeugende Wartungsmaßnahmen

Die Vermeidung von Ausfällen erfordert ein strukturiertes Wartungsprogramm, das sowohl die mechanische als auch die elektrische Integrität berücksichtigt. Bewährte Verfahren umfassen:

Regelmäßige Isolationsprüfungen

Regelmäßige Prüfungen des Isolationswiderstands und des Polarisationsindex können helfen, eine alternde Isolierung frühzeitig zu erkennen.

Sauberkeit und Umweltkontrollen

Eine saubere und trockene Umgebung rund um den Generator minimiert das Kontaminationsrisiko. Der Einsatz von Luftfiltern und Luftentfeuchtern in Bereichen mit hoher Luftfeuchtigkeit trägt dazu bei.

Sachgemäße Wartung des Kühlsystems

Lüfter, Kühler und Wärmetauscher müssen regelmäßig auf Verstopfungen oder Fehlfunktionen überprüft werden. Wärmesensoren sollten kalibriert werden.

Ausrichtung und Auswuchten

Regelmäßige Kontrollen der Wellenausrichtung und des Rotorgleichgewichts verhindern übermäßige Vibrationen und mechanische Belastungen.

Routinemäßige Rotorprüfungen

Widerstand und Impedanz der Feldwicklung sollten regelmäßig gemessen werden. Jede Abweichung von den Basiswerten erfordert weitere Untersuchungen.

Designverbesserungen und Materialentwicklung

Moderne Fortschritte in Design und Materialien haben die Haltbarkeit von Stator- und Rotorkomponenten deutlich verbessert.

Hochwertige Isoliermaterialien

Neue Materialien wie glimmerbasierte und Epoxidharz-Isoliersysteme bieten eine bessere Beständigkeit gegen Hitze und elektrische Belastung und verlängern so die Lebensdauer.

Verbesserte Laminiertechnologien

Lamellenkernkonstruktionen aus Siliziumstahl reduzieren Wirbelstromverluste und verbessern den thermischen Wirkungsgrad, insbesondere bei Statorkernen.

Vakuum-Druck-Imprägnierung (VPI)

Bei diesem Verfahren werden Wicklungen unter Vakuum und Druck mit Harz getränkt, wodurch alle Hohlräume gefüllt und die dielektrische Festigkeit sowie die mechanische Steifigkeit verbessert werden.

Fortschrittliche Kühlkonzepte

Geschlossene Luft- oder Wasserstoffkühlsysteme ermöglichen eine bessere Wärmeableitung in großen Generatoren und schützen Stator- und Rotorwicklungen vor Überhitzung.

Intelligente Überwachungssysteme

Integrierte Zustandsüberwachungslösungen mit IoT und KI analysieren Daten in Echtzeit, um vorausschauende Erkenntnisse zu liefern und den Bedarf an außerplanmäßigen Wartungsarbeiten zu reduzieren.

Fallstudien: Ausfälle und Lösungen aus der Praxis

Fall 1: Ausfall der Statorwicklung in einem Wärmekraftwerk

Ein 500-MW-Generator kam es zu einem plötzlichen Ausfall. Untersuchungen ergaben Verunreinigungen und eine Verschlechterung der Isolierung in den Statorwicklungen. Die Ursache wurde auf ein defektes Luftfiltersystem zurückgeführt, durch das feiner Kohlenstaub eindringen konnte. Die Lösung umfasste den Austausch der Isolierung, die Modernisierung der Filter und die Installation von Umweltsensoren.

Fall 2: Rotorriss in einem Wasserkraftwerk

Eine routinemäßige Schwingungsanalyse in einem 300-MW-Wasserkraftwerk ergab eine zunehmende Unwucht. Weitere Untersuchungen ergaben einen Ermüdungsriss an der Rotorwelle aufgrund von Fehlausrichtung und hohen Drehmomentlastzyklen. Der Rotor wurde ausgetauscht und ein automatisches Ausrichtsystem installiert.

Fall 3: Magnetfeldverzerrung in einem Windgenerator

Eine 5-MW-Windturbine verzeichnete eine reduzierte Leistungsabgabe. Tests zeigten eine ungleichmäßige Flussverteilung aufgrund entmagnetisierter Rotorpole. Der Rotor wurde mit neuen Magneten überholt und neu gewuchtet. Der Wirkungsgrad verbesserte sich um 12 %.

Industriestandards und Prüfprotokolle

Der sichere und zuverlässige Betrieb des Generators wird durch die Einhaltung internationaler Standards gewährleistet. Zu den wichtigsten Standards gehören:

- IEEE Std. 43: Isolationswiderstandsprüfung.

- IEEE Std. 522: Handbuch zur Prüfung der Windungsisolation von Formspulen.

- IEC 60034: Allgemeine Spezifikationen für rotierende elektrische Maschinen.

- NEMA MG 1: Motor- und Generatorennorm, die Prüfverfahren und Temperaturklassifizierungen umfasst.

Hersteller und Wartungsfachleute müssen die Einhaltung der Vorschriften sowohl in der Konstruktions- als auch in der Betriebsphase sicherstellen.

Zukünftige Trends in der Generatorzuverlässigkeit

Die Zukunft der Generatorzuverlässigkeit liegt in der vorausschauenden Wartung und der digitalen Transformation. Zu den neuen Trends gehören:

- Digitale Zwillinge: Virtuelle Nachbildungen von Generatoren simulieren das Betriebsverhalten und sagen Ausfälle voraus.

- KI-basierte Diagnose: Maschinelles Lernen analysiert große Datensätze von Sensoren, um für das menschliche Auge unsichtbare Muster zu erkennen.

- Fernüberwachungsplattformen: Cloudbasierte Plattformen ermöglichen Echtzeitüberwachung und reduzieren so den Bedarf an Vor-Ort-Inspektionen.

- Additive Fertigung (3D-Druck): Wird für kundenspezifische Rotor- und Statorteile verwendet und verkürzt die Lieferzeiten für kritische Komponenten.

- Umweltfreundliche Kühllösungen: Ungiftige Kühlmittel und fortschrittliche Lüfterflügeldesigns tragen zur Senkung des Energieverbrauchs bei.