Induktionsmotoren treiben alles an, von Haushaltsgeräten bis hin zu großen Industrieanlagen. Zu den wichtigsten Konstruktionsmerkmalen, die ihre Leistung beeinflussen, gehört die Rotorkonfiguration, die das Lastverhalten, den Wirkungsgrad, das Drehmoment und die Lebensdauer bestimmt.

Die beiden Haupttypen – Druckguss- (Käfigläufer-) und Wickelläufermotoren – bieten jeweils unterschiedliche Konstruktionen, Vorteile und Anwendungsbereiche. Die Auswahl des richtigen Motors erfordert ein ausgewogenes Verhältnis zwischen Leistung, Wartung, Kosten und Steuerungsanforderungen.

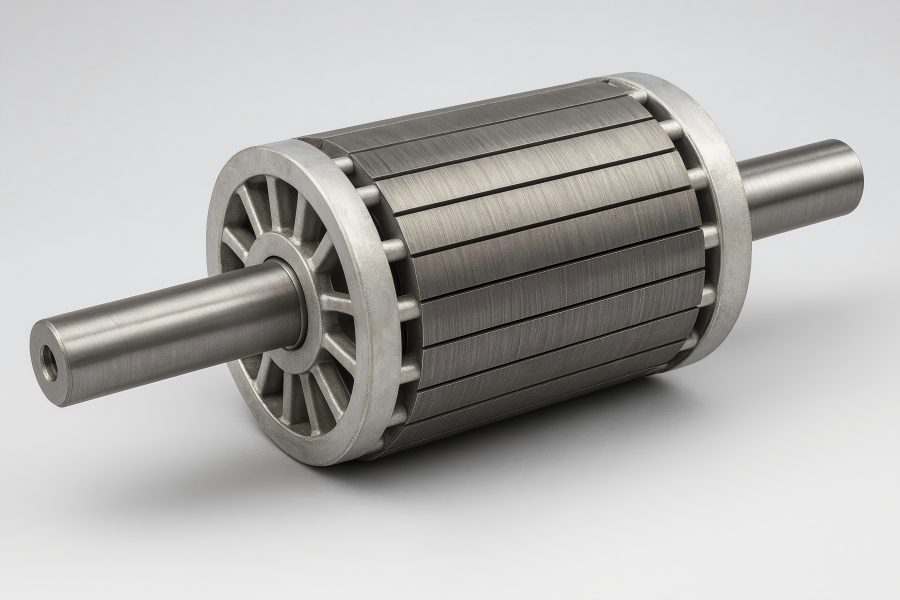

Grundlagen der Rotorkonstruktion

Der Rotor eines InduktionsmotorsDer Rotor ist das rotierende Bauteil eines Induktionsmotors und wandelt elektrische Energie in mechanisches Drehmoment um. Aufgrund seiner Position im Stator erzeugt er ein rotierendes Magnetfeld, das die Rotorleiter elektrisch leitet.

Es gibt zwei Haupttypen von Rotoren:

- Rotor aus Druckguss (Käfigläufer):Es besteht aus Aluminium- oder Kupferstäben, die durch Endringe kurzgeschlossen sind und so eine käfigartige Struktur bilden. Die gesamte Anordnung ist in laminierte Stahlkerne eingebettet und als einteiliges Gussstück vergossen.

- Wickelrotor:Enthält dreiphasige isolierte Wicklungen, ähnlich denen im Stator, die über Schleifringe und Bürsten mit externen Widerständen verbunden sind. Die externen Widerstände ermöglichen die Steuerung der Rotorstrom- und Drehmomentcharakteristik beim Anlauf und im Betrieb.

Obwohl beide Konstruktionen auf dem gleichen Prinzip der elektromagnetischen Induktion basieren, führen ihre strukturellen und betriebstechnischen Unterschiede zu völlig unterschiedlichen Leistungsverhalten.

Rotorkonstruktion aus Druckguss

Der im Druckgussverfahren hergestellte Rotor, auch als Kurzschlussläufer bekannt, ist der am häufigsten verwendete Rotortyp bei Standard-Induktionsmotoren.

Konstruktion

Eine Welle wird mit einem Stapel laminierter Stahlbleche verpresst, um den Rotor zu formen. Leitfähige Stäbe – typischerweise aus Aluminium oder Kupfer – werden in die Nuten der Bleche eingegossen und durch Endringe kurzgeschlossen. Moderne Druckgusstechnologie ermöglicht eine hervorragende Maßgenauigkeit und einen optimalen thermischen Kontakt zwischen den Leitern und dem Kern, was den Wirkungsgrad verbessert.

Vorteile

- Einfachheit und Zuverlässigkeit: Da keine Bürsten oder Schleifringe benötigt werden, sind die im Druckgussverfahren hergestellten Rotoren nahezu wartungsfrei.

- Langlebigkeit: Die robuste Konstruktion widersteht mechanischen und elektrischen Belastungen und ist ideal für den Dauerbetrieb geeignet.

- Kostengünstige Fertigung: Die Massenproduktion durch Druckguss macht diese Rotoren wirtschaftlich.

- Hoher Wirkungsgrad: Insbesondere bei hochwertigen Kupfer-Druckgussrotoren kann der Wirkungsgrad bei Industriemotoren 92–94 % übersteigen.

Einschränkungen

- Feste Drehzahl: Drehmoment- und Drehzahlcharakteristik können nicht extern eingestellt werden.

- Hoher Einschaltstrom: üblicherweise das Fünf- bis Siebenfache des Nennstroms.

- Geringeres Anlaufdrehmoment im Vergleich zu gewickelten Rotoren.

Typische Anwendungen

- Druckgussrotoren finden breite Anwendung in:

- Ventilatoren und Gebläse

- Pumpen und Kompressoren

- Förderbänder und HLK-Systeme

- Werkzeugmaschinen und Mischer

Wickelrotor-Design

Der Schleifringläufermotor, auch bekannt als Schleifringinduktionsmotor, verwendet eine komplexere Rotorkonstruktion, die eine Steuerung von Drehzahl und Drehmoment während des Betriebs ermöglicht.

Konstruktion

Der Rotor trägt dreiphasige, isolierte Wicklungen, die jeweils mit auf der Welle montierten Schleifringen verbunden sind. Bürsten berühren diese Schleifringe und stellen so eine Verbindung zu einem externen Widerstandsnetzwerk her. Durch Verändern des Widerstands lassen sich Strom- und Drehmomentverhalten des Rotorkreises beeinflussen.

Vorteile

- Hohes Anlaufdrehmoment: Durch Hinzufügen eines externen Widerstands kann der Motor das Zwei- bis Dreifache des Anlaufdrehmoments eines Kurzschlussläufermotors erzeugen.

- Niedriger Anlaufstrom: Der zusätzliche Widerstand begrenzt die Stromaufnahme beim Anlauf und schützt so das Versorgungsnetz.

- Variable Drehzahlregelung: Durch die Variation des externen Widerstands ist eine stufenlose Drehzahlregelung ohne komplexe Antriebe möglich.

- Sanftanlauf: Reduziert mechanische Stöße auf Riemen, Zahnräder und Kupplungen.

Einschränkungen

- Erfordert regelmäßige Wartung (Verschleiß von Bürsten und Schleifringen).

- Aufgrund der komplexen Bauweise teurer.

- Geringere Effizienz bei Dauerbetrieb mit eingesetztem Widerstand.

Gängige Anwendungen

- Schleifringläufermotoren werden bevorzugt in folgenden Anwendungen eingesetzt:

- Kräne und Hebezeuge (hohes Anlaufdrehmoment)

- Mühlen und Brecher (variable Last)

- Aufzüge und Förderbänder

- Mischer und Winden

Leistungsvergleich

Die wichtigsten Leistungsmerkmale sind in der folgenden Tabelle zusammengefasst, um Ihnen zu helfen, ihre Unterschiede besser zu verstehen:

| Parameter | Druckguss-Rotormotor | Schleifringläufermotor |

| Konstruktion | Solider Käfig mit verkürzten Stäben | Isolierte Wicklungen, die über Schleifringe verbunden sind |

| Anlaufdrehmoment | Mäßig | Hoch (einstellbar) |

| Anlaufstrom | Hoch | Gesteuert durch externen Widerstand |

| Geschwindigkeitsregelung | Behoben | Durch Widerstand einstellbar |

| Effizienz | Hoch (fest) | Variabel (bei Widerstand etwas niedriger) |

| Wartung | Minimal | Wartung von Bürsten/Schleifringen erforderlich |

| Kosten | Untere | Höhere Anfangskosten |

| Typische Anwendungen | Pumpen, Ventilatoren, Kompressoren | Kräne, Mühlen, Hebezeuge |

Energieeffizienz und Materialüberlegungen

Aufgrund globaler Energievorschriften (z. B. IE3-, IE4- und IE5-Normen) ist die Effizienz zu einem zentralen Konstruktionsfaktor geworden. Die Materialwahl des Rotors beeinflusst direkt die elektrischen Verluste und das Wärmemanagement.

Kupfer- vs. Aluminium-Druckgussrotoren

Aluminium ist kostengünstig und leichter, hat aber einen höheren elektrischen Widerstand.

Kupfer bietet eine bessere Leitfähigkeit (etwa 60 % geringerer spezifischer Widerstand), wodurch der Wirkungsgrad des Motors um bis zu 2–5 % verbessert wird.

Allerdings erfordert das Kupferdruckgießen höhere Temperaturen und eine präzisere Formsteuerung, was die Herstellungskosten erhöht.

Thermische Leistung

Die überlegene Wärmeleitfähigkeit von Kupfer verbessert die Wärmeableitung, senkt die Rotortemperatur und verlängert die Lagerlebensdauer. Für hocheffiziente Industriemotoren werden daher zunehmend Kupfer-Druckgussrotoren eingesetzt.

Wirkungsgrad von Wickelläufern

Bei Schleifringläufermotoren variiert der Wirkungsgrad mit dem eingefügten Widerstand. Unter Volllast (wenn der Widerstand kurzgeschlossen ist) kann der Wirkungsgrad dem eines Druckgussmotors nahekommen. Im Teillast- oder Drehzahlbetrieb können jedoch Energieverluste im Widerstandsnetzwerk die Gesamtleistung verringern.

Material- und Effizienzvergleich

| Rotortyp | Material | Leitfähigkeit (% von Cu) | Wärmeleitfähigkeit (W/m·K) | Auswirkungen der relativen Effizienz |

| Aluminium-Druckguss | Al | ~61% | ~237 | Ausgangswert |

| Kupfer-Druckguss | Mit | 100% | ~401 | +2–5 % höher |

| Wickelrotor | Mit Wicklungen | 100% | ~401 | Variabel (abhängig von der Widerstandseinstellung) |

Den richtigen Motor für Ihre Anwendung auswählen

Die Wahl zwischen Druckguss- und Wickelrotorbauweise hängt von der mechanischen Belastung, dem Betriebszyklus und den Regelungsanforderungen Ihrer Anwendung ab. Nachfolgend finden Sie eine praktische Anleitung:

| Anwendung | Bevorzugte Rotorkonstruktion | Rechtfertigung |

| Ventilatoren und Pumpen | Die-Cast | Feste Drehzahl, Anlauf mit niedrigem Drehmoment |

| Kompressoren | Die-Cast | Konstante Last, geringer Wartungsaufwand |

| Kräne und Hebezeuge | Wickelrotor | Hohes Anlaufdrehmoment erforderlich |

| Mühlen und Brecher | Wickelrotor | Variable Last, Drehmomentregelung |

| Aufzüge | Wickelrotor | Sanfter Start, einstellbare Geschwindigkeit |

| HLK-Systeme | Die-Cast | Zuverlässiger und energieeffizienter Betrieb |

Entscheidungsfaktoren

- Lastcharakteristika:Hohe Anlauflasten begünstigen Wickelrotoren.

- Kontrollanforderungen:Sie benötigen eine Drehzahlregelung ohne Elektronik? Dann wählen Sie gewickelte Rotoren.

- Wartungsressourcen:Wenn minimaler Wartungsaufwand gewünscht ist, sind Druckgussrotoren die beste Wahl.

- Budget:Druckgussmotoren haben zwar niedrigere Anschaffungskosten, aber gewickelte Rotoren bieten eine höhere Betriebsflexibilität, die den höheren Preis rechtfertigen kann.

- Energiepolitik:Für den Dauerbetrieb und die Einhaltung der Effizienzstandards werden zunehmend Kupfer-Druckgussrotoren bevorzugt.

Fertigung und Qualitätskontrolle

Die Fertigungsgenauigkeit des Rotors beeinflusst direkt die Motorleistung, die Vibrationen und die Zuverlässigkeit.

Druckguss-Rotorenproduktion

- Kernvorbereitung:Laminierte Siliziumstahlbleche werden gepresst und ausgerichtet.

- Druckguss:Geschmolzenes Aluminium oder Kupfer wird unter hohem Druck eingespritzt, um den Käfig zu formen.

- Kühlung und Endbearbeitung:Durch kontrollierte Kühlung werden Hohlräume und Schrumpfungsfehler minimiert.

- Ausbalancieren und Testen:Dynamischer Auswuchtprozess und elektrische Durchgangsprüfungen gewährleisten einen reibungslosen Betrieb.

Moderne CNC- und Robotergießsysteme gewährleisten gleichbleibende Qualität bei der Massenproduktion.

Herstellung von gewickelten Rotoren

- Schlitzisolierung:Die Rotornuten sind isoliert, um Kurzschlüsse zu verhindern.

- Spulenwicklung:Kupferwicklungen werden präzise gewickelt und mit Schleifringen verbunden.

- Lackimprägnierung:Verbessert die Isolierung und die Vibrationsfestigkeit.

- Testen:Hochspannungsisolation, Widerstandsausgleich und dynamisches Verhalten werden überprüft.

In beiden Fällen gewährleistet die Qualitätskontrolle – einschließlich Wirbelstromprüfung, Rundlaufmessung und Anpassung des Wärmeausdehnungskoeffizienten zwischen Rotor und Welle – mechanische Stabilität und Effizienz.