Als chinesischer Hersteller von Motorstatoren und -rotoren werden wir oft gefragt, welche bürstenlose Gleichstrommotor-Topologie (BLDC) – Innen- oder Außenläufer – die bessere Leistung bietet. Die ehrliche Antwort: Es kommt auf Ihre Anforderungen an Drehmoment, Drehzahl, Bauraum und Kosten an.

Was ändert sich, wenn sich der Rotor nach außen bewegt?

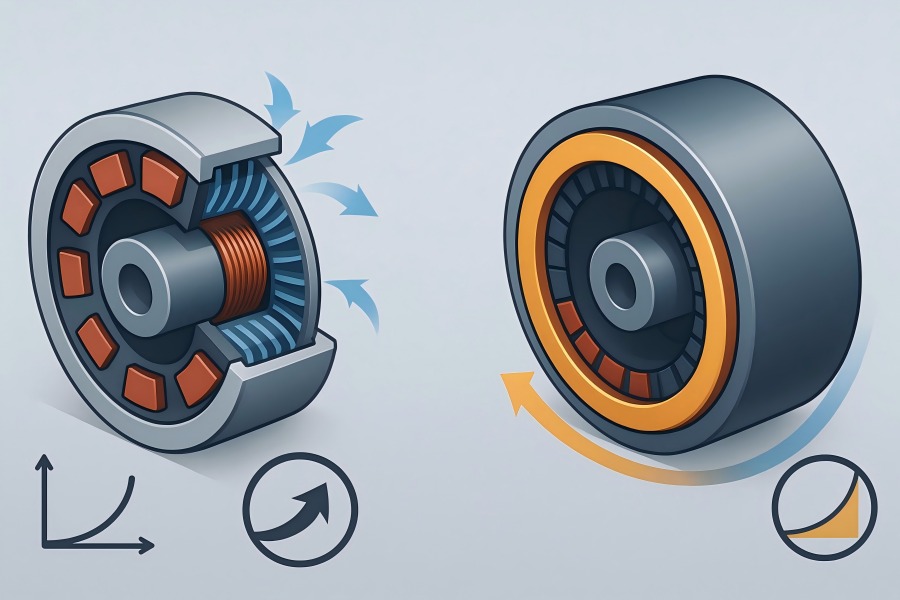

Bei Innenläufermotoren (IR-Motoren) sind die Rotormagnete auf einer zentralen Nabe montiert, die sich in einem stationären Stator dreht – ein typischer Stator und Rotor eines BLDC-MotorsLayout. Diese Motoren laufen tendenziell mit höheren Drehzahlen und geringerer Trägheit, zeichnen sich durch ein hervorragendes dynamisches Ansprechverhalten aus und werden gut gekühlt, da der Stator (wo Kupferverluste auftreten) direkt mit dem Gehäuse verbunden ist.

Außenläufermotoren (OR-Motoren) verwenden einen rotierenden Rotor, der wie eine Dose um den Stator gewickelt ist – eine ähnliche Anordnung wie bei BLDC-Motoren. Der Luftspaltradius ist größer, wodurch bei gleicher Tangentialspannung das Drehmoment steigt. Dies macht OR-Motoren attraktiv für Anwendungen mit hohem Drehmoment, niedriger Drehzahl und Direktantrieb. Der Nachteil besteht in einer höheren Rotorträgheit und einem veränderten Kühlverhalten.

Geometrie, Drehmoment und Trägheit

Drehmomentskalierung mit dem Radius:Das elektromagnetische Drehmoment ist annähernd proportional zur Scherspannung im Luftspalt, multipliziert mit der Rotoroberfläche und dem Radius. Bei ähnlichen Haltematerialien und Stromdichten führt ein größerer Luftspaltradius zu einem höheren Drehmoment. OR-Konstruktionen profitieren naturgemäß davon.

Trägheits-Kompromisse:Das Trägheitsmoment J eines Rotors wächst quadratisch mit dem Radius. Für einen dünnen Ring gilt J ≈ m·r², für einen massiven Zylinder J ≈ ½·m·r². Äußere Rotoren verhalten sich wie Ringe → höheres Trägheitsmoment, was die Beschleunigung und die Regelbandbreite verringert, aber für einen gleichmäßigeren Lauf sorgt.

Thermischer Pfad:IR-Motoren leiten die Wärme des Kupfers schnell in das Gehäuse; OR-Motoren können ebenfalls hervorragend sein, wenn das Gehäuse belüftet ist oder der Stator in ein wärmeverteilendes Rückwandgehäuse eingegossen ist, jedoch ist eine sorgfältige Konstruktion erforderlich.

Schnellvergleich

| Attribut | Innenrotor (IR) | Außenrotor (OR) |

| Typischer Geschwindigkeitsbereich | 3.000–30.000 U/min | 100–3.000 U/min |

| Drehmomentdichte (Nm/kg) | Mittel bis hoch (bei guter Kühlung) | Hohe Leistung bei niedriger Drehzahl (größerer Radius) |

| Leistungsdichte (kW/L) | Hohe Drehzahl | Mittelmäßig; ausgezeichnet bei niedrigen Drehzahlen |

| Rotorträgheit | Niedrig bis mittel | Mittel bis hoch |

| Dynamisches Verhalten | Schnell (servoartig) | Geschmeidig, weniger „nervös“ |

| Kühlung des Kupfers | Direkt zum Wohnungsbau; stark | Gut geeignet für Pflanzarbeiten/Flossen; erfordert Planung |

| Akustisches Rauschen (NVH) | Niedrig mit Schräglage und Präzision | Sehr leise bei niedrigen Drehzahlen; kann bei schlechter Schräglage „singen“. |

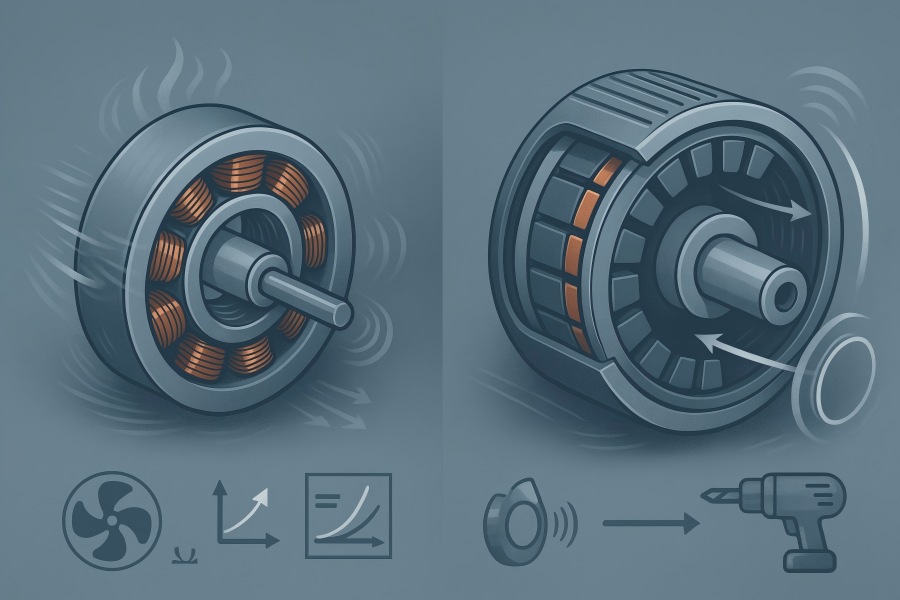

| Typische Anwendungen | Elektrowerkzeuge, Pumpen, Kompressoren, Servos, Drohnen | E-Bike-Naben, Lüfter, Kardanaufhängungen, Robotergelenke, Drehteller |

| Kostentreiber | Geringer Luftspalt, Hochgeschwindigkeitsauswuchtung | Lamellen mit größerem Durchmesser, Magnetgehäuse, Hülse |

Ein Dimensionierungsbeispiel (1–2 kW-Klasse)

Um den geometrischen Zielkonflikt aufzuzeigen, betrachten wir zwei Zielbetriebspunkte:

- Fall A (Hohe Drehzahl): 1,0 kW bei 3.000 U/min → ω ≈ 314 rad/s, Drehmoment T ≈ 3,18 N·m.

- Fall B (Direktantrieb): 1,0 kW bei 500 U/min → ω ≈ 52,36 rad/s, Drehmoment T ≈ 19,1 N·m.

| Parameter | Innenrotor (Fall A) | Außenrotor (Gehäuse B) |

| Luftspaltradius (Richtwert) | 22–28 mm | 45–60 mm |

| Stapellänge (Richtwert) | 35–55 mm | 20–40 mm |

| Pol/Schlitz (typisch) | 8P/12S, 10P/12S | 14P/12S, 16P/12S |

| Phasenstrom (Effektivwert) | 10-20 A (48-72 V) | 15–35 A (36–60 V) |

| Geschätzter Kupferfüllfaktor | 38–52 % | 35–48 % |

| Kontinuierliche Effizienz | 90–95 % | 88–93 % |

| Rotorträgheit (normiert) | 1,0× | 1,8–2,5× |

| Ergebnis | Kompakt, hohe Drehzahl | Kürzere axiale Länge, höheres Drehmoment pro Durchmesser |

Elektromagnetische Auslegungsüberlegungen für Stator- und Rotorstapel

Statorkernbleche

- Stahlsorten und -dicken:0,20–0,50 mm Elektroblech. Dünnere Bleche reduzieren die Wirbelstromverluste bei hohen elektrischen Frequenzen (IR-Hochgeschwindigkeitsmotoren profitieren am meisten).

- Stapelmethoden:Durch ineinandergreifende Laschen, Klebelack oder Schweißen erreichen wir üblicherweise einen Stapelfaktor von 0,95–0,97 für geklebte Stapel und 0,96–0,98 für ineinandergreifende Stapel.

- Schiefe:Eine äquivalente Schrägstellung von 1–2 Schlitzen reduziert das Rastmoment und die akustischen Obertöne. IR-Systeme verwenden tendenziell kleinere Schrägstellungswinkel; OR-Systeme profitieren deutlich von einer korrekten Schrägstellung, um ein „Singen“ bei niedriger Drehzahl zu vermeiden.

- Schlitz-/Stangeoptionen:IR bevorzugt 8/12, 10/12 usw. ODER verwendet oft höhere Polzahlen (14–28 Pole), um die Gegen-EMK bei niedrigen Drehzahlen zu erhöhen und das Drehmoment zu glätten.

Rotorstapel und Magnetsysteme

Magnettopologie:Oberflächenmontierte Magnete (SPM) sind sowohl in Infrarot- als auch in Infrarot-Systemen üblich. Für höhere Leistungsdichten ermöglichen innenliegende Permanentmagnete (IPM) in Infrarot-Systemen eine Flussschwächung für einen breiten Drehzahlbereich. In Infrarot-Systemen werden überwiegend SPM (Dünnbogenmagnete) eingesetzt.

Hüllen und Dosen:IR: Kohlefaser- oder hochfeste Edelstahlhülsen bei sehr hohen Drehzahlen (um ein Bersten des Magneten zu verhindern). ODER: Rotorgehäuse (aus gestanztem Stahl oder Aluminium) mit magnetischer Klebeverbindung; nichtmagnetische Hülsen zur Aufrechterhaltung des Luftspaltflusses.

Klebstoffe und Retention:Epoxidharze mit hoher Scherfestigkeit (80–150 MPa) mit kontrollierter Klebefugendicke (0,05–0,15 mm) und Aushärtungsplänen; mechanische Antirutscheigenschaften für Temperaturwechselbeanspruchung.

Fertigungs- und Toleranzdaten

| Artikel | Innenrotor (typisch) | Außenrotor (typisch) |

| Laminierungs-OD-Bereich | 20–200 mm | 40–260 mm |

| Laminierungs-ID-Toleranz | ±0,010–0,020 mm | ±0,010–0,025 mm |

| Toleranz der Stapelhöhe | ±0,05–0,20 mm | ±0,05–0,20 mm |

| Grathöhe nach dem Entgraten | ≤0,02 mm | ≤0,02 mm |

| Dynamischer Rundlauf (Rotor) | ≤0,02–0,03 mm | ≤0,03–0,05 mm |

| Luftspalt (kleine Motoren) | 0,20–0,50 mm | 0,25–0,60 mm |

| Auswuchtgrad (ISO 21940) | G2.5–G6.3 | G2.5–G6.3 |

| Toleranz des Magnetbogens | ±0,10 mm | ±0,10 mm |

| Nutfüllfaktor (gewickelter Stator) | 38–52 % | 35–48 % |

Thermisches Verhalten und Dauerbetriebskennwerte

UND:Kupferverluste (I²R) werden über die Statorzähne und das Joch direkt in das Gehäuse abgeleitet. Dank Aluminiumgehäusen und enger Presspassungen erreichen IR-Motoren eine höhere Dauerstromdichte (z. B. 3–8 A/mm² im Kupferquerschnitt der Nut, abhängig von der Kühlung).

ODER:Der Stator ist intern und kann auf Wärmeleitung über die Rückseitenvergussmasse und die Vergussmasse zur Basis angewiesen sein. Eine korrekte Harzfüllung und metallische Wärmeleitwege sind unerlässlich. Rechnen Sie mit einer Dauerstromdichte von 2–6 A/mm², sofern keine Zwangsluftkühlung oder Flüssigkeitskühlung eingesetzt wird.

Regler für die thermische Auslegung:Kupferfüllung, Nutauskleidungsmaterialien, Imprägnierqualität, Jochdicke, Zahnspitzenbreite und Wärmeleitmerkmale wie Kühlrippen. Wir streben typischerweise einen Wicklungstemperaturanstieg von ≤80–105 °C über Umgebungstemperatur bei Dauerbetrieb mit Isolationsklasse F/H an.

Effizienz und Verluste

- Kupferverluste:Eine Funktion von Stromstärke und Nutdesign. IR ermöglicht eine höhere Stromdichte (bessere Kühlung) und damit eine kompaktere Bauweise. OR hält die Stromdichte moderat und nutzt stattdessen den Radius zur Drehmomenterzeugung.

- Kernverluste:Die Leistung steigt mit zunehmender Frequenz und Flussdichte. Hochtourige IR-Motoren profitieren von 0,20–0,27 mm dicken Lamellen und einer sorgfältigen Flussformung an den Zahnspitzen. Langsam laufende OR-Motoren können ohne Leistungseinbußen Lamellen von 0,35–0,50 mm verwenden.

- Mechanische Verluste:Lager- und Winddruckerhöhung bei hohen Drehzahlen; IR bei 20.000–30.000 U/min erfordert verlustarme Dichtungen und präzise Auswuchtung. OR ist typischerweise niedrige Drehzahl → mäßiger mechanischer Verlust.

- Richtwerte für maximale Wirkungsgrade:IR: 90–95 % bei 0,3–5 kW-Baugrößen mit starker Kühlung. OR: 88–93 % bei 100 W–1,5 kW-Direktantriebsbaugrößen, steigend mit optimierten Gehäuse- und Magnetlichtbögen.

Dynamik, Steuerung und NVH

- Bandbreite:Die geringere Rotorträgheit (und üblicherweise niedrigere Polzahl) des IR ermöglicht schnelle Strom- und Drehzahlregelung – ideal für Servos, CNC-Spindeln und Elektrowerkzeuge.

- Glätte:Die höhere Polzahl und Trägheit des OR-Systems erzeugen seidenweiche Bewegungen bei niedrigen Geschwindigkeiten – hervorragend geeignet für Kardanaufhängungen, Robotergelenke und Ventilatoren.

- Zahnflimmern & Wellenbildung:Schrägung, Teilnutwicklungen und Zahnformgebung sind in beiden Fällen entscheidend. Für Präzisionsanwendungen streben wir häufig ein Rastmoment von ≤1–3 % des Nenndrehmoments an.

Zuverlässigkeit und Sicherheit

- Hüllen:Bei sehr hohen Oberflächengeschwindigkeiten (Spitzengeschwindigkeiten) benötigen IR-Rotoren möglicherweise Kohlefaserhülsen; wir führen Berstgrenzenanalysen und Probelaufversuche durch.

- Alterung des Klebstoffs:OR-Dosen erfordern eine sorgfältige Oberflächenvorbereitung (Sandstrahlen + chemische Reinigung), eine kontrollierte Klebstoffdicke und einen Feuchtigkeits-/Temperaturzyklus.

- Korrosion:Beschichtungen auf Laminierungen(Isolierklasse C5), Magnetbeschichtung (Ni, Ni-Cu-Ni) und Edelstahlgehäuse verlängern die Lebensdauer in feuchten oder salzsprühnebeligen Umgebungen.

Anwendungszuordnung

| Anwendung | Bevorzugte Topologie | Warum |

| E-Bike-Hub, Roller | Außenrotor | Hohes Drehmoment am Rad, leiser Direktantrieb |

| Klimaanlagen- und Serverlüfter | Außenrotor | Großer Durchmesser, niedrige Drehzahl, ausgezeichnete Laufruhe |

| Gimbals und Kamerastabilisatoren | Außenrotor | Gleichmäßiges Drehmoment bei niedrigen Drehzahlen, hohe Polzahl |

| Gelenke für kollaborative Roboter | Außenrotor | Direktantriebsdrehmoment bei kurzer axialer Länge |

| Drohnen (Antrieb) | Innenrotor (oder Außenläufer im Hobbybereich) | Hohe Leistungsdichte; schnelles Ansprechverhalten des Gaspedals |

| Elektrowerkzeuge, Schleifmaschinen | Innenrotor | Hohe Geschwindigkeit, schnelle Beschleunigungen |

| Pumpen, Kompressoren | Innenrotor | Kühlung und Effizienz bei mittleren bis hohen Drehzahlen |

| Direktantrieb-Plattenspieler | Außenrotor | Hohe Laufruhe dank hoher Trägheit, geringes Rastmoment |

| Industrieservos | Innenrotor (IPM) | Breiter Drehzahlbereich mit konstanter Leistung, Feldschwächung |

Kosten- und Lieferkettentreiber

- Laminierungsdurchmesser:OR-Kerne haben einen größeren Durchmesser; die Laminierungskosten pro Stück sind höher, aber die Stapelhöhe kann geringer sein. Werkzeuggröße und Stanzkraft skalieren mit dem Durchmesser.

- Magnetvolumen:OR nutzt häufig eine größere Gesamtlänge des Magnetbogens, um den größeren Umfang abzudecken; IR kann das Magnetvolumen gegen Geschwindigkeit und Feldschwächung (IPM) abwägen. Die Preissensitivität der Magnete ist bei OR höher, wenn viele Pole verwendet werden.

- Hüllen und Dosen:Ein OR kann zusätzliche Fertigungsschritte (Tiefziehen, Walzformen oder bearbeiteter Ring + Schweißen) beinhalten. IR-Hülsen sind spezialisiert, werden aber hauptsächlich für Hochgeschwindigkeitsvarianten verwendet.

- Wickelmethode:Konzentrierte Wicklungen reduzieren den Kupferabfall und lassen sich gut automatisieren; verteilte Wicklungen verbessern die Wellenformqualität, erhöhen aber die Komplexität.

Beispiel einer Charakteristik

| Metrisch | IR, 54 mm Außendurchmesser Stator, 48 V | Oder: Rotorgehäuse mit 110 mm Außendurchmesser, 48 V |

| Nenngeschwindigkeit | 6.000 U/min | 600 U/min |

| Nenndrehmoment | 3,5 N·m | 18 N·m |

| Maximales Drehmoment (5–10 s) | 10–12 N·m | 42–50 N·m |

| Kontinuierliche Stromdichte | 5,5 A/mm² | 3,8 A/mm² |

| Wirkungsgrad bei Nennleistung | 93 % | 91 % |

| Cogging (als % der bewerteten T) | 1,8 % | 1,2 % |

| Rotorträgheit | 2,1×10⁻⁴ kg·m² | 4,6 × 10⁻⁴ kg·m² |

| Luftspalt | 0,30 mm | 0,40 mm |

| Laminierungsdicke | 0,27 mm | 0,35 mm |

| Kühlung | Gehäuseleitung + Lüfter | Pflanzgefäße + Dosenflügel |

| Ausgleichsgrad | G2.5 | G2.5 |

Design-Checkliste (Was vor der Entscheidung zwischen IR und OR festgelegt werden sollte)

- Drehmoment-Drehzahl-Punkt(e) und Tastverhältnis:Dauerdrehmoment und Spitzendrehmoment, Laufzeit bei jedem Wert, zulässiger Temperaturanstieg.

- Hüllkurvenbeschränkungen:Radialer Raum vs. axiale Länge. OP-Säle profitieren von größerem Durchmesser; IR-Säle profitieren von größerer Länge.

- Kontrollanforderungen:Erforderliche Beschleunigung/Verzögerung, Positionsbandbreite und Welligkeit. Wenn Sie ein präzises Servoverhalten benötigen, sind IR- oder OR-Servos mit geringer Trägheit, weniger Polen und einem leichten Gehäuse möglicherweise besser geeignet.

- Akustische Grenzen:Maximaler dBA-Wert in der Entfernung, zu vermeidende dominante Frequenzen; Berücksichtigung von Schräglage und fraktionaler Schlitz-/Polwahl.

- Zugang & Umgebung:Feuchtigkeit, Salznebel, Stöße/Vibrationen. Beschichtungen, Dichtungsarten und Vergussmassen auswählen.

- Produktionsmengen und Kostenziele:Werkzeugstrategie (Folgeverbundwerkzeuge vs. Laser für Prototypen), Verfügbarkeit von Magnetqualitäten, Hülsen-/Dosenverfahren.

Wie wir Stator- und Rotorstapel herstellen

- Laminierungsprägung:Folgeverbundwerkzeuge für die Serienfertigung, Laser-/Wasserstrahlschneiden für Prototypen. Wir gewährleisten eine Ebenheit von ≤ 0,03 mm pro 100 mm und einen Grat von ≤ 0,02 mm nach dem Entgraten.

- Stapeln & Verbinden:Verzahnte oder verklebte Stapel mit einem Stapelfaktor ≥0,96. Kontrollierter Klebstoffauftrag eliminiert axiale „weiche Zonen“.

- Verzerrung:Segmentierte Schrägstapel oder schräge Stanzmuster zur Reduzierung von Rastmomenten.

- Bearbeitung & Innen-/Außenbearbeitung:Nachschleifen/Drehen nach dem Stapeln, um die Toleranzbereiche für den Luftspalt zu gewährleisten.

- Rotorbaugruppe:Magnetisierungsmuster (radial für SPM; angepasst für IPM), Haftungskontrolle (0,05–0,15 mm Klebefuge), Hülsen-/Dosenmontage, Aushärtung und 100% dynamisches Auswuchten.

- Isolierung & Wicklungsunterstützung:Schlitzauskleidungen (Nomex/Aramid), Keile und VPI für Vibrationsbeständigkeit.

- Abschlusstests:Gegen-EMK-Konstante (Leiter-Leiter), Phasenwiderstand und -induktivität, Leerlaufstrom, Rastmomentverlauf, Rundlauf, Hochspannung, Stoßspannung und thermische Belastung.

Häufige Fehler und wie man sie vermeidet

| Falle | Warum es weh tut | Minderung |

| Übermäßig enge Luftspaltvorgaben | Laufwerke kosten und verschrotten stark | Magnetqualität, Schlitzfüllung und Schräglage gemeinsam optimieren; realistischen Rundlauf und Spalt einstellen |

| Ignorieren der Rotorberstmargen (IR) | Hülsenbruchrisiko bei hoher Umfangsgeschwindigkeit | Kohlefaserhülsen, FEA-Spannungsprüfung, Belastungs- und Schleuderprüfung |

| Unterverzerrte OR-Designs | Langsames akustisches „Singen“ | 1–2-Nut-Teilungsschrägung oder Bruchteilnutwicklung |

| Schlechter Wärmepfad im OP | Dauerleistung der Drosseln | Harzverguss auf Rückseite, Kühlrippen, Wärmeleitpads |

| übermäßige Anzahl an Masten | Hohe Kupferverluste bei hohen elektrischen Frequenzen | Pole im Verhältnis zur Frequenz ausbalancieren; gegebenenfalls dünnere Lamellen verwenden |

| Mangel an Magnetklebstoff | Magnetkriechen unter Stoß/Hitze | Oberflächenvorbereitung, kontrollierte Schichtdicke, ordnungsgemäße Aushärtung |

Die richtige Topologie auswählen

| Erfordernis | Bessere Wahl | Anmerkungen |

| Hohes Drehmoment bei niedriger Drehzahl, Direktantrieb | Außenrotor | Ein großer Luftspaltradius ermöglicht Drehmoment ohne Getriebe |

| Präzises Servo-Ansprechverhalten, schnelle Beschleunigung/Verzögerung | Innenrotor | Geringere Trägheit, leichtere Flussschwächung |

| Kleiner Durchmesser, größere axiale Länge verfügbar | Innenrotor | Die Stapellänge ist ein effizienter Hebel |

| Sehr geringe Geräuschentwicklung bei niedrigen Drehzahlen | Außenrotor | Mit guter Schräglage und passender Stangenauswahl |

| Höchste Dauerleistung pro kg bei hohen Drehzahlen | Innenrotor | Kühlpfad und dünne Lamellen helfen |

| Minimale axiale Länge (Pfannkuchenform) | Außenrotor | Kurzer Statorstapel, größerer Durchmesser |

| Geringste Magnetmasse für gegebene Drehzahlleistung | Innenrotor (oft) | Insbesondere bei IPM und Flussschwächung |

| einfachste mechanische Integration | Kommt darauf an | OR lässt sich gut als Hub integrieren; IR als Kartusche. |

Kundenspezifische Daten, die wir Ihnen gerne mit Angeboten liefern.

- Ausgaben des elektromagnetischen Modells:Drehmoment-Drehzahl-Kennlinie, Gegen-EMK-Konstante, Rastmoment (% des Nenndrehmoments), prognostizierte Wirkungsgradkennlinie.

- Stapelzeichnungen:Laminierung OD/ID, Zahngeometrie, Schrägungswinkel.

- Zusammenfassung des thermischen Modells:Zulässiger Dauerstrom, Temperaturanstieg im Vergleich zur Umgebungstemperatur, vorgeschlagene Kühlmerkmale.

- Kostenbasierte Stücklistenoptionen:Magnetqualitäten (z. B. N35–N52 oder Ferrit aus Kostengründen), Hülsen-/Gehäusematerialien, Wickelverfahren.