Da die Industrie bestrebt ist, Energie zu sparen, sind Elektromotoren entscheidend für die Reduzierung des Stromverbrauchs und die Förderung von Nachhaltigkeit. Ihre Leistung hängt von zwei Schlüsselkomponenten ab: dem Stator und dem Rotor. Angesichts strengerer Energievorschriften stellt sich die Frage: Welcher Motor, ein Gleichstrommotor oder ein Induktionsmotor, ist effizienter?

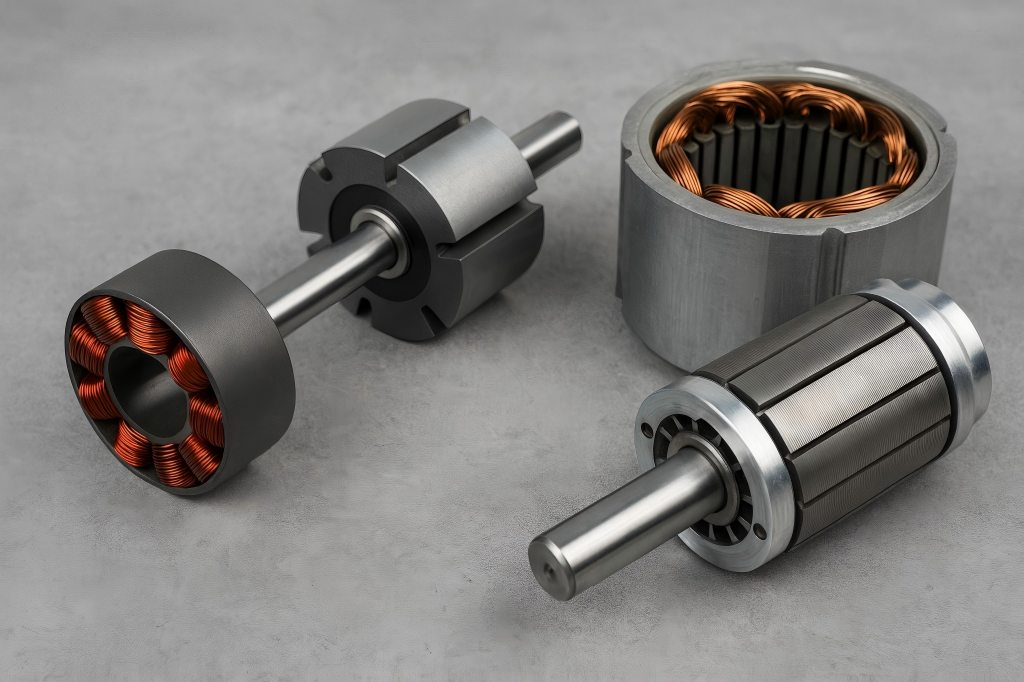

Stator und Rotor eines BLDC-Motors

Der BLDC-Motor, eine Art Synchronmotor, arbeitet mit Permanentmagneten im Rotor und elektronisch gesteuerter Kommutierung im Stator. Er ist bekannt für seine hohe Leistungsdichte, sein ausgezeichnetes Drehzahl-Drehmoment-Verhalten und seinen hohen Gesamtwirkungsgrad.

Stator-Design

Der Stator eines BLDC-Motors besteht aus laminierten Stahlkernen mit eingebetteten Kupferwicklungen. Diese Wicklungen sind dreiphasig angeordnet und werden von einem Controller sequenziell angesteuert. Anstelle von mechanischen Bürsten und Kommutatoren verwendet der BLDC-Motor entweder Hall-Sensoren oder sensorlose Verfahren, um die Rotorposition zu bestimmen und die korrekte Stromphase anzulegen.

- Kernmaterial:Üblicherweise bestehen sie aus hochwertigen Siliziumstahl-Laminaten mit geringen Hystereseverlusten.

- Wicklungsart:Kann verteilt oder konzentriert werden, oft individuell angepasst, um die Drehmomenterzeugung zu optimieren und Rastmomente zu reduzieren.

- EMF-Profil der Rückseite:Üblicherweise trapezförmig oder sinusförmig, was die Komplexität und Glätte der Regelung beeinflusst.

Rotorkonstruktion

Der Rotor besteht aus Seltenerd-Permanentmagneten – üblicherweise Neodym (NdFeB) –, die auf oder in einem Rotorkern angeordnet sind. Diese Magnete erzeugen konstante Magnetfelder, wodurch der Erregerstrom des Rotors entfällt und die Leistungsverluste deutlich reduziert werden.

- Rotortopologien:Dazu gehören oberflächenmontierte, innenliegende Permanentmagnet- (IPM) und Speichenbauweisen.

- Material:Zur Gewährleistung der strukturellen Integrität werden für die Herstellung der Rotorwelle und des Rotorkerns häufig Edelstahl oder andere nichtmagnetische Werkstoffe verwendet.

Das Drehmoment entsteht durch den Kontakt des permanenten Magnetfelds des Rotors mit dem elektromagnetischen Feld des Stators, wobei eine präzise Stromschaltung für eine genaue Steuerung sorgt.

Stator und Rotor des Induktionsmotors

Induktionsmotoren, insbesondere Kurzschlussläufermotoren, sind aufgrund ihrer Robustheit, Einfachheit und geringen Kosten in industriellen Anwendungen weit verbreitet. Im Gegensatz zu BLDC-Motoren besitzen sie keine Permanentmagnete oder Rotorwicklungen, die einen elektrischen Anschluss benötigen.

Statorkonstruktion

Der Stator eines Induktionsmotors verwendet ebenfalls laminierte Siliziumstahlkerne mit eingebetteten Wicklungen. Beim Anschluss an eine Wechselstromversorgung erzeugen diese Wicklungen ein rotierendes Magnetfeld.

- Wicklungskonfiguration:Die dreiphasige verteilte Wicklung ist Standard und ermöglicht gleichmäßige sinusförmige Magnetfelder.

- Kernlaminierungen:Dickere Laminierungen als BLDC-Statorenwas zu höheren Kernverlusten bei hohen Frequenzen führt.

- Slot-Design:Durch die Verwendung zusätzlicher Schlitze werden harmonische Verzerrungen reduziert und die Drehmomentwelligkeit verbessert.

Rotorkonstruktion

Der Rotor ist typischerweise ein Kurzschlussläufer aus Aluminiumguss (oder Kupfer) – massive Leiterstäbe, die durch Endringe kurzgeschlossen sind. Diese Leiter erzeugen Strom, wenn das rotierende Magnetfeld des Stators an ihnen vorbeiströmt. Dieser Strom erzeugt dann selbst ein Magnetfeld, das sich mit dem Statorfeld überlagert und so die Bewegung erzeugt.

- Gleitprinzip:Der Rotor muss sich langsamer drehen als das Statorfeld, um Strom zu induzieren – ein wesentlicher Unterschied zum synchronen Betrieb von BLDC-Motoren.

- Materielle Überlegungen:Kupferrotoren sind effizienter, aber teurer als Aluminiumrotoren.

Dieser induzierte Betrieb führt zwar zu höheren internen Leistungsverlusten, vereinfacht aber auch die Konstruktion und Wartung des Motors.

Effizienzkennzahlen

Nach Berücksichtigung aller Verlustarten wird der Wirkungsgrad von Elektromotoren durch die Bewertung der Umwandlung von elektrischer Energie in mechanische Energie bestimmt.

Wirkungsgradkennzahlen von BLDC-Motoren

- Typischer Wirkungsgrad:85 % bis 95 %, abhängig von Geschwindigkeit, Last und Steuerungsstrategie.

- Kupferverluste:Treten auf in StatorwicklungenMinimiert durch optimierten Drahtdurchmesser und Kühlung.

- Keine Kupferverluste im Rotor:Da Magnete verwendet werden, werden die I²R-Verluste des Rotors eliminiert.

- Kernverluste:Geringere Werte aufgrund dünnerer Laminierung und höherer Schaltfrequenz.

- Drehmomentwelligkeit:Gesteuert durch Wellenformformung und sensorlose Regelungsalgorithmen.

Wirkungsgradkennzahlen von Induktionsmotoren

- Typischer Wirkungsgrad:75 % bis 90 %, optimal ist in der Regel eine Auslastung nahe der Nennlast.

- Kupferverluste des Rotors:Berücksichtigen Sie den erheblichen Leistungsverlust aufgrund des induzierten Stroms.

- Stator-Kupfer- und Kernverluste:Höher bei geringer Last und niedrigen Frequenzen.

- Reibungs- und Windverluste:Etwas höher aufgrund der mechanischen Konstruktion.

- Rutschverlust:Ein kontinuierlicher Stromverbrauch während des Betriebs, der bei BLDC-Motoren nicht auftritt.

Im Vergleich der beiden Motoren weisen BLDC-Motoren einen höheren Spitzenwirkungsgrad und eine bessere Leistung bei Teillast und variabler Drehzahl auf.

Anforderungen an Wärmemanagement und Kühlung

Die thermische Leistungsfähigkeit beeinflusst direkt die Fähigkeit eines Motors, seine Effizienz über einen längeren Zeitraum aufrechtzuerhalten.

Thermische Dynamik von BLDC-Motoren

- Statorzentrierte Heizung:Der größte Teil der Wärme entsteht im Stator, wo eine aktive Kühlung (Luft oder Flüssigkeit) einfacher umzusetzen ist.

- Rotor bleibt kühl:Permanentmagnete erzeugen nur vernachlässigbare Wärme, was die thermische Zuverlässigkeit erhöht.

- Thermische Sensoren:Häufig integriert mit Reglern für präzises thermisches Feedback.

Thermische Dynamik von Induktionsmotoren

- Dezentrale Heizung:Beide Stator und RotorDabei entsteht Wärme, und der Rotor ist aufgrund der Rotation oft schwerer zu kühlen.

- Risiko der Rotorüberhitzung:Induzierter Strom kann zu thermischer Zersetzung von Endringen oder Leiterschienen führen.

- Kühltechniken:Bei großen Motoren wird überwiegend auf externe Lüfter oder geschlossene Kühlkreisläufe gesetzt.

BLDC-Motoren bieten einen thermischen Vorteil, insbesondere in kompakten oder geschlossenen Anwendungen, wo die Wärmeableitung eine Herausforderung darstellt.

Auswirkungen der Kontrollstrategie auf die Effizienz

Motorische Steuerungsstrategien regulieren nicht nur die Leistung, sondern spielen auch eine entscheidende Rolle beim Energieverbrauch.

BLDC-Motorsteuerungssysteme

- Elektronische Kommutierung:Ersetzt die mechanische Kommutierung für eine präzise Steuerung.

- Sensorlose vs. sensorgesteuerte Steuerung:Sensorlose Designs reduzieren zwar die Hardwarekosten, erfordern aber fortschrittliche Algorithmen.

- Verbesserte Modulation:Direkte Drehmomentregelung (DTC) und feldorientierte Regelung (FOC) maximieren das dynamische Ansprechverhalten und reduzieren Verluste.

Steuerungssysteme für Induktionsmotoren

- Frequenzumrichter (VFDs):Durch Modulation von Spannung und Frequenz lässt sich der Wirkungsgrad im Teillastbereich verbessern.

- Skalarsteuerung (V/f):Einfach und kostengünstig, aber bei wechselnder Last weniger effizient.

- Sensorlose Vektorregelung:Bietet eine bessere Drehmomentregelung, führt aber zu Oberschwingungsverlusten.

BLDC-Motoren erreichen dank ihrer digitalen Steuerung und regenerativen Bremsung eine höhere Gesamteffizienz durch die Steuerung – insbesondere in modernen Anwendungen, die häufige Drehzahländerungen erfordern.

Anwendungsspezifische Leistung

Elektrofahrzeuge (EVs)

- Vorteile von BLDC-Motoren:Hohes Drehmoment bei niedrigen Drehzahlen, kompakte Bauweise, regenerative Bremsung.

- Induktionsbetrieb:Ursprünglich von Tesla verwendet, wurden sie heute weitgehend durch Permanentmagnetmotoren ersetzt, da diese effizienter sind.

Industrielle Automatisierung

- Induktionsmotoren:Aufgrund seiner Robustheit und Einfachheit wird es bevorzugt für Förderbänder, Pumpen und Kompressoren eingesetzt.

- BLDC-Motoren:Wird zunehmend in Roboterarmen, CNC-Maschinen und Servosystemen eingesetzt, die eine präzise Steuerung erfordern.

Haushaltsgeräte

- BLDC-Motoren:Wird in Waschmaschinen, Ventilatoren und Klimaanlagen eingesetzt, um Energie zu sparen und einen leiseren Betrieb zu gewährleisten.

- Induktionsmotoren:In älteren Systemen sind sie aufgrund der geringen Kosten und der langen Lebensdauer immer noch weit verbreitet.

Erneuerbare Energiesysteme

- BLDC-Motoren:Wird in kleinen Wind- und Wasserkraftanlagen eingesetzt.

- Induktionsmotoren:Wird in großen, netzgekoppelten Windkraftanlagen mit externen Wechselrichtern eingesetzt.

Komplexität und Kostenüberlegungen in der Fertigung

BLDC-Motorenherstellung

- Magnetintegration:Der Umgang mit Seltenerdmagneten erfordert Präzision und Wärmeschutz.

- Controller-Integration:Erhöht zwar die Systemkosten, bietet aber programmierbare Flexibilität.

- Anpassung:Hoch, insbesondere in Bezug auf die Statorwicklungstopologie und die Rotorform.

Herstellung von Induktionsmotoren

- Massenproduktionsfreundlich:Einfache, standardisierte Bauteile ermöglichen eine kostengünstige Produktion.

- Druckgussrotoren:Aluminiumguss reduziert den Arbeits- und Bearbeitungsaufwand.

- Geringere Anforderungen an die Elektronik:Antriebe und Steuerungen sind bei Konfigurationen mit fester Drehzahl optional.

Obwohl BLDC-Motoren effizienter sind, sind ihre anfänglichen Produktionskosten aufgrund der verwendeten Materialien und Elektronik höher. Langfristige Energieeinsparungen könnten dies jedoch ausgleichen.

Lebenszykluseffizienz und Instandhaltung

Lebensdauer eines BLDC-Motors

- Längere Betriebsdauer:Keine Bürsten, die verschleißen können, weniger mechanische Kontakte.

- Geringer Wartungsaufwand:Ideal für geschlossene oder schwer zugängliche Systeme.

- Vorausschauende Überwachung:Die Rückmeldung des Reglers ermöglicht eine präventive Diagnose.

Lebenszyklus eines Induktionsmotors

- Mechanische Haltbarkeit:Seit Jahrzehnten bewährt, insbesondere im industriellen Umfeld.

- Wartung erforderlich:Lager, Lüfter und Isolierung verschleißen mit der Zeit.

- Einfach zurückzuspulen und zu reparieren:Geringere Reparaturkosten im Falle eines Ausfalls.

Berücksichtigt man die Gesamtbetriebskosten und die Wartungsausfallzeiten, bieten BLDC-Motoren häufig eine bessere Lebenszykluseffizienz – insbesondere in Systemen mit häufigen Start-Stopp-Zyklen.