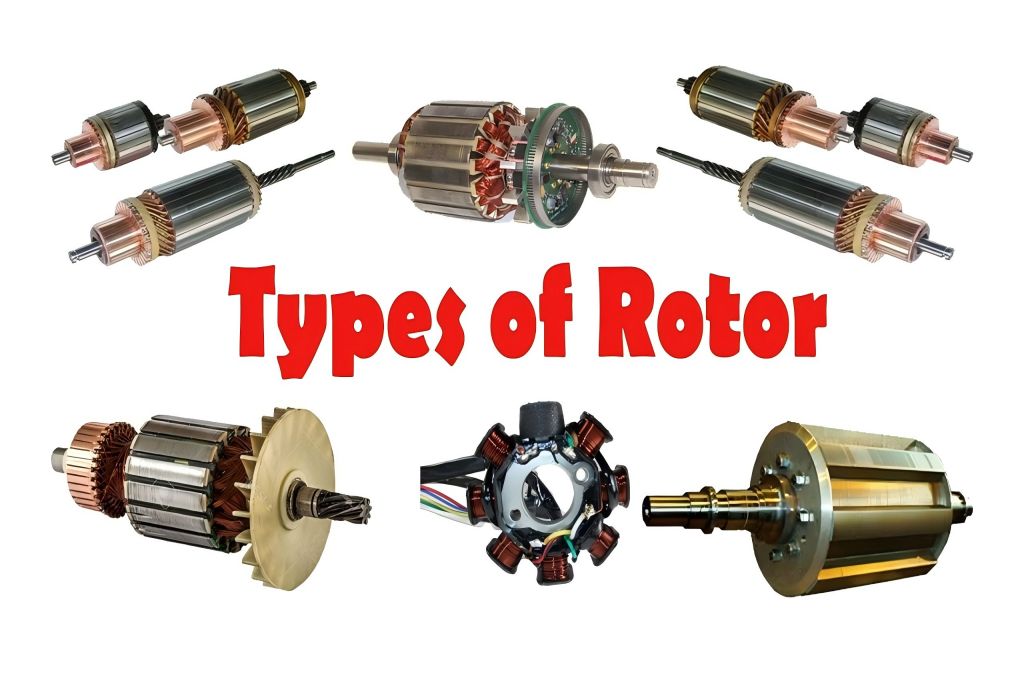

Elektromotoren sind in der modernen Technologie unverzichtbar, und das Herzstück jedes Motors ist sein Rotor. Ein wesentlicher Bestandteil bei der Umwandlung elektrischer Energie in mechanische Bewegung ist der Rotor. Motorrotoren gibt es in verschiedenen Ausführungen, jede für einen bestimmten Einsatzzweck und garantiert maximale Effektivität, Langlebigkeit und Leistung.

Das Verständnis dieser verschiedenen Rotortypen und ihrer Anwendungen hilft Ingenieuren, Herstellern und Endnutzern, fundierte Entscheidungen bei der Auswahl eines Motors für ihre spezifischen Anforderungen zu treffen.

Was ist ein Motorrotor?

Ein Rotor ist das bewegliche Bauteil eines Elektromotors, das sich im Stator dreht und so Bewegung erzeugt. Durch die Wechselwirkung mit dem elektromagnetischen Feld des Stators erzeugt er die Rotation, die mechanische Geräte antreibt. Rotoren werden nach ihrer Konstruktion, Materialzusammensetzung und der Art der Wechselwirkung mit dem Magnetfeld des Stators klassifiziert.

Zu den wichtigsten Arten von Motorrotoren gehören Käfigläufer, gewickelte Rotoren, Permanentmagnetrotoren, Schenkelpolrotoren und Zylinderrotoren. Jeder Typ hat unterschiedliche Eigenschaften, die seine Einsatzmöglichkeiten bestimmen.

Käfigläufer

Es besteht aus kreisförmig angeordneten leitfähigen Stäben, die an beiden Enden durch leitfähige Ringe verbunden sind. Die Struktur ähnelt einem Käfigläufer, daher der Name. Die Stäbe und Ringe bilden einen geschlossenen Stromkreis, der bei Einwirkung eines rotierenden Magnetfelds Ströme induziert und so ein Drehmoment erzeugt. Wird häufig in Induktionsmotoren verwendet.

| Vorteile | Nachteile |

| Langlebig, wartungsfrei, keine Bürsten oder Schleifringe. | Begrenzte Drehmomentregelung im Vergleich zu Schleifringläufermotoren. |

| Hohe Effizienz und Zuverlässigkeit für den Dauerbetrieb. | Nicht geeignet für Anwendungen mit variabler Drehzahl. |

| Einfaches und kostengünstiges Design. |

Anwendungen

- Industriemaschinen: Einsatz in Förderbändern, Pumpen und Kompressoren aufgrund der Langlebigkeit und des einfachen Designs.

- HVAC-Systeme: Ideal für Ventilatoren und Klimaanlagen.

- Haushaltsgeräte: Einsatz in Ventilatoren, Kühlschränken und Waschmaschinen.

- Automobilindustrie: Einsatz in Zusatzsystemen von Elektrofahrzeugen wie Kühllüftern und Wasserpumpen.

Schleifringläufer

Der Schleifringläufer verfügt über Wicklungen, die über Schleifringe mit externen Widerständen verbunden sind. Die Widerstände ermöglichen eine bessere Kontrolle von Drehmoment und Drehzahl beim Anlaufen und im Betrieb des Motors. Dadurch eignen sich Schleifringläufermotoren für Anwendungen mit hoher Trägheit, bei denen eine gleichmäßige Beschleunigung erforderlich ist.

| Vorteile | Nachteile |

| Überlegene Drehmomentregelung. | Erfordert regelmäßige Wartung aufgrund von Bürsten und Schleifringen. |

| Geeignet für Anwendungen mit hoher Anfangsbelastung. | Teurer und komplexer als Käfigläufermotoren. |

| Drehzahl über externen Widerstand einstellbar. |

Anwendungen

- Kräne und Hebezeuge: Unverzichtbar für Hebezeuge mit hohem Anlaufdrehmoment.

- Mühlen und Brecher: Ideal für die Zement- und Bergbauindustrie, wo schwere Lasten eine kontrollierte Beschleunigung erfordern.

- Windkraftanlagen: Einsatz in doppelt gespeisten Asynchrongeneratoren für eine effiziente Energieumwandlung.

Permanentmagnetrotor

Permanentmagnetrotoren nutzen starke, im Rotor eingebettete Magnete (typischerweise aus Neodym oder Ferrit), um ein konstantes Magnetfeld zu erzeugen. Im Gegensatz zu Induktionsrotoren benötigen sie keine induzierten Ströme und sind daher hocheffizient.

| Vorteile | Nachteile |

| Höhere Effizienz im Vergleich zu Induktionsmotoren. | Höhere Herstellungskosten aufgrund teurer Seltenerdmagnete. |

| Kompakte und leichte Bauweise. | Anfällig für Entmagnetisierung bei hohen Temperaturen. |

| Hervorragende Drehzahlregelung und Reaktionsverhalten. |

Anwendungen

- Elektrofahrzeuge (EVs): Einsatz in Traktionsmotoren für höhere Effizienz und Leistung.

- Industrielle Automatisierung: Einsatz in Roboterarmen und CNC-Maschinen, die eine präzise Steuerung erfordern.

- Erneuerbare Energien: Einsatz in Wind- und Wasserkraftgeneratoren.

- Unterhaltungselektronik: Einsatz in Festplatten und Lüftern.

Schenkelpolrotor

Schenkelpolrotoren mit großen, hervorstehenden Polen, die auf einem Magnetkern befestigt sind, werden in Synchronmaschinen eingesetzt. Sie sind für Anwendungen mit niedriger Drehzahl konzipiert und arbeiten durch Synchronisierung mit dem rotierenden Magnetfeld des Stators.

| Vorteile | Nachteile |

| Hohes Drehmoment bei niedrigen Drehzahlen. | Sperriger und größer als zylindrische Rotoren. |

| Effizienter Betrieb in der großtechnischen Stromerzeugung. | Erfordert präzise Steuerung zur Synchronisation. |

| Stabile Synchronisation mit dem Stromnetz. |

Anwendungen

- Wasserkraftwerke: Einsatz in Synchrongeneratoren zur stabilen Stromerzeugung.

- Zellstoff- und Papierindustrie: Häufig in großen industriellen Synchronmotoren.

- Schifffahrt: Einsatz in Schiffsantriebsmotoren.

Zylindrischer Rotor

Zylindrische Rotoren, auch als Rotoren ohne ausgeprägte Pole bezeichnet, sind glatt und weisen keine hervorstehenden Pole auf. Diese Rotoren werden häufig in schnelllaufenden Synchrongeneratoren eingesetzt, insbesondere in Wärme- und Kernkraftwerken.

| Vorteile | Nachteile |

| Für Hochgeschwindigkeitsbetrieb ausgelegt. | Nicht geeignet für Anwendungen mit niedriger Drehzahl. |

| Ruhiger Betrieb mit minimaler Vibration. | Erfordert präzise Kühlung und Wartung. |

| Kann hohe mechanische Belastungen bewältigen. |

Anwendungen

- Energieerzeugung: Einsatz in Gas- und Dampfturbinen mit hohen Drehzahlen.

- Industrielle Anwendungen: Einsatz in Hochgeschwindigkeitskompressoren und Kreiselpumpen.

- Luftfahrtindustrie: Einsatz in Flugzeugtriebwerksgeneratoren.

Kernloser Rotor

Kernlose Rotoren, auch eisenlose Rotoren genannt, verzichten auf den herkömmlichen Eisenkern. Stattdessen verwenden sie eine leichte Spulenstruktur, die die Trägheit reduziert und die Reaktionszeit verbessert.

| Vorteile | Nachteile |

| Extrem leicht und schnelle Reaktionszeit. | Begrenzte Drehmomenterzeugung im Vergleich zu herkömmlichen Rotoren. |

| Geringerer Energieverbrauch und weniger Erwärmung. | Teurer aufgrund spezieller Fertigungstechniken. |

| Hohe Effizienz bei Anwendungen mit geringer Trägheit. |

Anwendungen

- Medizinprodukte: Einsatz in Prothesen und Präzisionschirurgieinstrumenten.

- Luft- und Raumfahrtsysteme: Einsatz in Gyroskopen und Aktuatoren.

- Unterhaltungselektronik: Einsatz in hochwertigen Audiogeräten und Kameras.

Die Wahl des richtigen Rotors für Ihre Anwendung

Die Wahl des geeigneten Rotortyps hängt von Faktoren wie Leistungsbedarf, Betriebsdrehzahl, Drehmomenteigenschaften und Kosten ab.

Für industrielle Anwendungen, die robuste und kostengünstige Lösungen erfordern, sind Käfigläufer oft die beste Wahl. Für Präzisions- und Hochleistungsanwendungen bieten Permanentmagnetrotoren oder kernlose Rotoren hingegen überlegene Effizienz und Kontrolle.

Für die Stromerzeugung dominieren Schenkelpol- und Zylinderrotoren aufgrund ihrer Fähigkeit, hohe Lasten zu bewältigen und einen stabilen Synchronlauf aufrechtzuerhalten. Wickelrotoren bieten eine hervorragende Kontrolle über Drehmoment und Beschleunigung und eignen sich daher ideal für Schwerlastmaschinen.

Fazit

Das Verständnis der verschiedenen Motorrotortypen und ihrer Anwendungen ist entscheidend für die Optimierung der Motorleistung und die Gewährleistung langfristiger Zuverlässigkeit. Ob in der industriellen Automatisierung, erneuerbaren Energien, im Transportwesen oder in der Unterhaltungselektronik – die Wahl des richtigen Rotortyps kann Effizienz, Kosten und Haltbarkeit erheblich beeinflussen.

Mit dem Fortschritt in der Motortechnologie entstehen ständig neue Rotordesigns und -materialien, die die Zukunft von Elektromotoren in verschiedenen Branchen prägen.