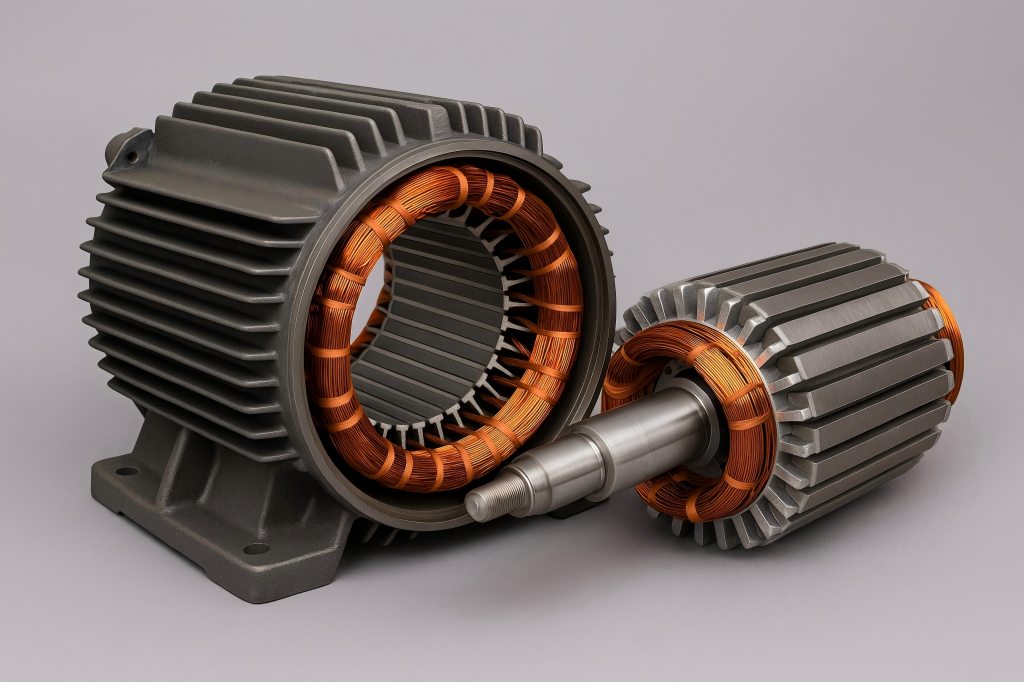

Induktionsmotoren sind die Arbeitspferde der modernen Industrie. Doch hinter ihrer Zuverlässigkeit verbirgt sich ein komplexer und anspruchsvoller Fertigungsprozess – insbesondere bei ihren Kernkomponenten: Stator und Rotor. Hersteller müssen eine Vielzahl technischer Herausforderungen meistern, um Effektivität, Leistung und Langlebigkeit zu gewährleisten.

Materialauswahl

Die richtige Materialauswahl ist der Grundstein für Stator und RotorLeistung. Diese Materialien beeinflussen direkt die magnetischen Eigenschaften, die Wärmeleitfähigkeit, die elektrischen Verluste und die mechanische Festigkeit.

Herausforderungen

- Abwägungen bei den Kernmaterialien:Bei Elektroblechen muss ein Gleichgewicht zwischen geringen Kernverlusten und hoher magnetischer Permeabilität gefunden werden.

- Kosten vs. Leistung:Hochwertige, nicht kornorientierte Siliziumstähle (NOES) sind teuer und unterliegen Preisschwankungen.

- Kupfer vs. Aluminium:Kupfer verbessert die Leitfähigkeit, erhöht aber die Kosten und das Gewicht; Aluminium ist billiger, aber weniger effizient.

- Variabilität der Lieferkette:Uneinheitliche Materialqualität kann zu Leistungsschwankungen führen, insbesondere bei der Fertigung großer Stückzahlen.

Lösungen

- Standardisierung:Wählen Sie Werkstoffe mit nachgewiesener Leistungsfähigkeit und dokumentierten Normen (z. B. ASTM A683 oder IEC 60404).

- Laminierungsbeschichtungen:Durch den Einsatz von Isolierbeschichtungen auf den Blechen lassen sich Wirbelströme minimieren und der Wirkungsgrad des Kerns verbessern.

- Materialprüfung:Implementieren Sie Materialvalidierungsprotokolle – wie beispielsweise Epstein-Rahmentests – um eine gleichbleibende Leistung zu gewährleisten.

- Hybride Ansätze:Um die Vor- und Nachteile auszugleichen, werden Kupferrotoren in Motoren mit hoher Effizienz und Aluminiumrotoren in kostensensiblen Anwendungen eingesetzt.

Präzision beim Laminieren und Stapeln

Dünne Stahlbleche werden übereinandergestapelt, um die Stator- und RotorkerneKernverluste, Vibrationen und Geräusche werden alle von der Präzision dieser Laminierungen beeinflusst.

Herausforderungen

- Entstehung von Kletten:Beim Stanzen oder Laserschneiden können Grate Kurzschlusswege zwischen den Laminatschichten verursachen.

- Ungenaues Stapeln:Durch falsch ausgerichtete Lamellen entstehen unerwünschte Luftspalte, die den magnetischen Flussweg stören.

- Isolationsfehler:Bei Lamellen mit unzureichender Oberflächenisolierung kommt es zu erhöhten Wirbelstromverlusten.

- Kernschwingung:Ungleichmäßiges Stapeln oder ungleichmäßiges Andrücken verursachen magnetisches Ungleichgewicht und strukturelle Resonanz.

Lösungen

- Progressive Stanzwerkzeuge:Verwenden Sie Folgeverbundwerkzeuge aus Wolframkarbid für das Stanzen großer Stückzahlen mit minimaler Gratbildung.

- Laserschneiden für Prototypen:Setzen Sie Laserschneiden für Kleinserien oder Prototypen ein, um die Werkzeugkosten zu senken und die Genauigkeit zu verbessern.

- Ineinandergreifendes Stapeln:Setzen Sie Verriegelungs- oder Klebetechniken ein, die eine korrekte Ausrichtung gewährleisten und Bewegungen während des Betriebs verhindern.

- Vakuumglühen:Durch Glühen lassen sich die beim Schneiden verloren gegangenen magnetischen Eigenschaften wiederherstellen und innere Spannungen reduzieren.

Automatisierte Stapelmaschinen können Ausrichtungsfehler drastisch reduzieren, während moderne kamerageführte Systeme für eine gleichmäßige Schichtung sorgen.

Genauigkeit der Statorwicklung

Die Wicklung ist das Herzstück der elektromagnetischen Felderzeugung im Stator. Eine ungünstige Spulenplatzierung oder -isolierung kann zu Überhitzung, magnetischer Unwucht und vorzeitigem Motorausfall führen.

Herausforderungen

- Fehler beim manuellen Aufziehen:Eine unregelmäßige Spulenanordnung oder zu stark gespannte Drähte können die Isolierung beschädigen und die Wicklungsqualität beeinträchtigen.

- Isolationsversagen:Hohe Umgebungstemperaturen führen zu vorzeitigem Versagen minderwertiger Isolierungen.

- Winding Shifts:Eine unsachgemäße Befestigung der Spulen führt zu Bewegungen während des Betriebs und verursacht elektrische Störungen.

- Komplexe Geometrien:Flachdrahtwicklungen (Haarnadelwicklungen) und Mehrlagenwicklungen erfordern Spezialwerkzeuge und eine hohe Wiederholgenauigkeit.

Lösungen

- Automatisierte Wickelmaschinen:Nutzen Sie programmierbare Wickelmaschinen mit Spannungsregelung, Roboterarmen und integrierter Überwachung.

- Hochtemperaturwerkstoffe:Für anspruchsvolle Bedingungen eignen sich Isoliermaterialien wie Nomex, Kapton oder Glimmerfolien.

- VPI (Vakuumdruckimprägnierung):Dies verbessert die Spulenverbindung, erhöht die Wärmeleitfähigkeit und sorgt für dielektrische Festigkeit.

- Vorgeformte Spulen:Bei der Hochgeschwindigkeitsproduktion können vorgeformte und geflochtene Spulen ihre Form- und Positionierungskonstanz beibehalten.

Regelmäßige Prüfungen wie Stoßspannungsprüfungen, Hochspannungsprüfungen und Teilentladungsanalysen können Ausfälle aufgrund mangelhafter Isolierung verhindern.

Rotorgussfehler

Der Rotorkäfig (insbesondere bei Kurzschlussläufermotoren) wird typischerweise aus Aluminium oder Kupfer im Druckgussverfahren hergestellt. Ein gut geformter Käfig ist entscheidend für die Aufrechterhaltung des Drehmoments und der Rundlaufgenauigkeit.

Herausforderungen

- Unvollständig ausgefüllt:Schnelle Abkühlung oder unsachgemäße Ansteuerung führen zu unvollständig gefüllten Rotorstäben und damit zu einer Verringerung der Leitfähigkeit.

- Porosität und Schrumpfung:Verunreinigungen und Schrumpfungshohlräume beeinträchtigen die mechanische Festigkeit und die thermische Stabilität.

- Fehlausrichtung der Stange:Eine mangelhafte Ausrichtung der Form oder eine Verschiebung der Welle führen zu Käfigexzentrizität, Vibrationen und ungleichmäßigem Drehmoment.

- Oxidation in Kupfer:Kupferguss neigt bei hohen Temperaturen zur Bildung von Oxideinschlüssen, was die Leistungsfähigkeit beeinträchtigt.

Lösungen

- Optimiertes Werkzeugdesign:Durch den Einsatz von Anguss-Druckgussverfahren wird ein gleichmäßiger Materialfluss und minimale Turbulenzen gewährleistet.

- Vakuumgießen von Kupfer:Um Oxidation und Porosität in Kupferrotoren zu verhindern, sollten Vakuumumgebungen eingesetzt werden.

- Vorheizen der Form:Die Düsen vorheizen, um die Fließfähigkeit zu erhalten und die Füllqualität der Form zu verbessern.

- Nachbearbeitung und Prüfung nach dem Gießen:Die Rotoren werden dynamisch ausgewuchtet, und mithilfe von Röntgen- und Ultraschallprüfungen werden interne Fehler erkannt.

Kupfer-Druckgussrotoren sind zwar schwieriger herzustellen, bieten aber bis zu 20 % geringere Verluste und werden daher für IE3/IE4-Hochleistungsmotoren bevorzugt.

Enge Toleranzen bei der Bearbeitung und Montage

Der Luftspalt zwischen Stator und Rotor – oft nur 0,2 bis 1,0 mm – ist für einen effizienten Betrieb entscheidend. Ungenauigkeiten bei der Bearbeitung oder Montage können zu Reibung, Verlusten oder gar zum Totalausfall führen.

Herausforderungen

- Dimensionsinkonsistenzen:Fehlausrichtung der Welle, ungeeignete Bohrungsdimensionierung und thermische Verformung beeinträchtigen die radiale Symmetrie.

- Oberflächenfehler:Mangelhafte Oberflächenbeschaffenheit erhöht mit der Zeit Reibung, Geräuschentwicklung und Verschleiß.

- Stapelauslauf:Unebene Rotor- oder Statorstapeloberflächen beeinflussen die Rotationsdynamik des Rotors.

- Fehlende Wärmeausdehnung:Aluminium und Stahl dehnen sich unterschiedlich aus, was bei hohen Betriebstemperaturen zu Interferenzen führt.

Lösungen

- Hochpräzise CNC-Maschinen:Um eine Genauigkeit im Mikrometerbereich zu erreichen, wird die Statorbohrung und die Rotorwelle mittels mehrachsiger CNC-Bearbeitung gefertigt.

- Thermische Modellierung:Die Wärmeausdehnung während des Motorbetriebs vorhersagen und die Passungen entsprechend anpassen.

- Koordinatenmessgeräte (KMG):Prüfen Sie die Teile nach der Bearbeitung mit Koordinatenmessgeräten, um die Einhaltung der Toleranzen zu verifizieren.

- Dynamischer Ausgleich:Auswuchten Sie die Rotoren bei Betriebsdrehzahl, um vibrationsbedingte Materialermüdung zu vermeiden.

Engere Toleranzen verbessern nicht nur die Motorleistung, sondern reduzieren auch die Geräuschentwicklung und verlängern die Lebensdauer, insbesondere bei anspruchsvollen Anwendungen in der Klimatechnik und bei Elektrofahrzeugen.

Bonus-Herausforderung

Selbst wenn jeder einzelne Prozess optimiert ist, stellt die Sicherstellung einer gleichbleibenden Qualität bei großen Mengen eine besondere Herausforderung dar.

Lösungen

- Statistische Prozesskontrolle (SPC):Nutzen Sie SPC-Techniken, um Prozessabweichungen in Echtzeit zu verfolgen.

- Rückverfolgbarkeitssysteme:Mithilfe von Barcodes und RFID lässt sich die Historie jeder Komponente von der Laminierung bis zur Montage nachverfolgen.

- End-of-Line-Test:Führen Sie vor dem Verpacken an jedem Motor Leerlauf-, Blockierläufer- und Vibrationstests durch.

- Standardarbeitsanweisungen (SOPs):Schulen Sie die Teams darin, für jede kritische Aufgabe dokumentierte Standardarbeitsanweisungen (SOPs) zu befolgen, um menschliche Fehler zu minimieren.

Blick in die Zukunft

Die Zukunft von Stator und Rotor eines InduktionsmotorsDie Fertigung liegt in intelligenten Fabriken, digitalen Zwillingen und prädiktiver Analytik.

- Digitale Zwillinge ermöglichen die virtuelle Simulation jeder Komponente vor der physischen Produktion.

- Maschinelles Sehen wird bereits zur hochpräzisen Erkennung von Fehlern beim Laminieren, Wickeln und Rotorguss eingesetzt.

- IoT- und Cloud-Monitoring ermöglichen Echtzeit-Einblicke in den Zustand der Maschinen und die Produktqualität.

- Die additive Fertigung gewinnt zunehmend an Bedeutung für die Rotorprototypenentwicklung und die Herstellung kundenspezifischer Laminierformen.