Induktionsmotoren treiben zahlreiche industrielle Systeme wie Ventilatoren, Aufzüge und Förderbänder an. Stator und Rotor müssen strenge Maßtoleranzen einhalten, um einwandfrei zu funktionieren. Schon geringfügige Abweichungen können Energieverluste, Geräusche, Vibrationen oder Ausfälle verursachen.

Grundlagen der Induktionsmotorkonstruktion

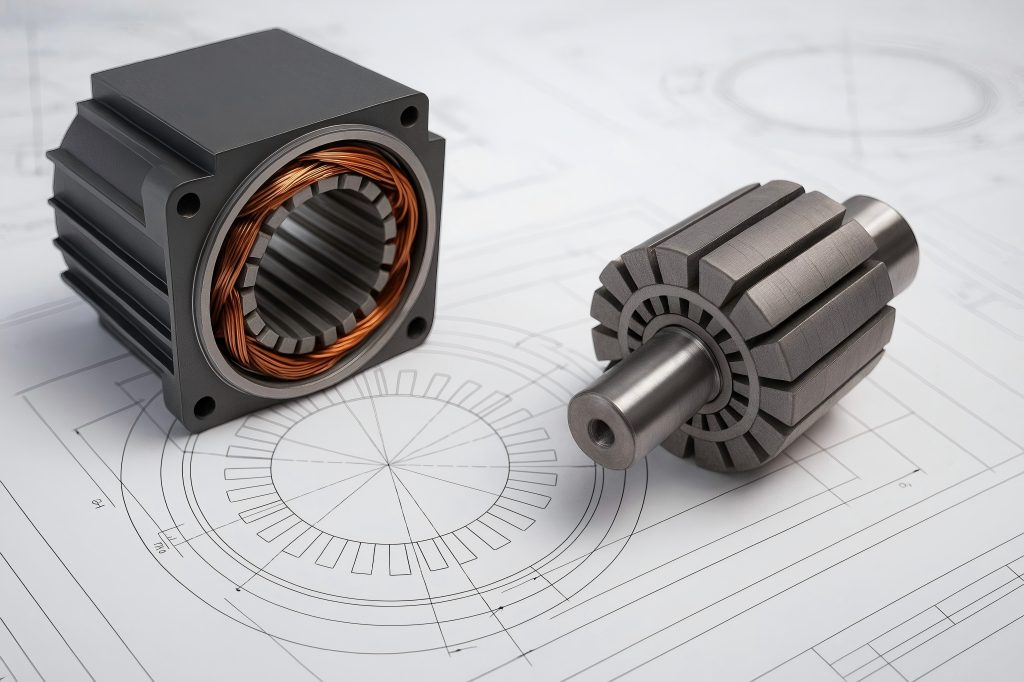

Stator und Rotor: Strukturübersicht

Der Stator des InduktionsmotorsDer Stator ist sein stationäres Element. Er besitzt Nuten, in die Wicklungen eingesetzt werden, und erzeugt im eingeschalteten Zustand ein rotierendes Magnetfeld. Der Rotor ist das rotierende Element im Inneren des Stators und besteht typischerweise aus laminierten Stahlkernen und Leitern, die einen Kurzschlussläufer oder einen gewickelten Rotor bilden.

Die Bewegung resultiert aus dem exakten Zusammenspiel zwischen dem im Rotor induzierten Strom und dem Magnetfeld des Stators. Diese Wechselwirkung hängt jedoch stark von der Gleichmäßigkeit des Luftspalts, der geometrischen Ausrichtung und der gesamten mechanischen Passung ab – allesamt Faktoren, die durch Toleranzwerte bestimmt werden.

Luftspalt und seine Rolle

Der winzige Spalt zwischen dem Außendurchmesser des Rotors und dem Innendurchmesser des Stators wird als Luftspalt bezeichnet. Ein zu großer Luftspalt verringert die magnetische Flussdichte und den Wirkungsgrad; ist er zu klein, besteht die Gefahr eines physischen Kontakts während des Betriebs aufgrund von Wärmeausdehnung oder dynamischem Rundlauf.

Der typische Luftspalt in einem Industriemotor kann je nach Größe und Nennleistung zwischen 0,2 mm und 2 mm liegen. Dieser scheinbar kleine Raum ist eines der am empfindlichsten zu handhabenden Toleranzmaße des Motors.

Toleranzarten bei der Stator- und Rotorkonstruktion

Maßtoleranzen

Maßtoleranzen bezeichnen zulässige Abweichungen bei physikalischen Messungen, wie z. B. Durchmessern, Längen und Nutabmessungen. Beispiele hierfür sind:

- Rotor-Außendurchmesser (AD)

- Stator-Innendurchmesser (ID)

- Wellendurchmesser und Passungen

- Schlitzbreite, -tiefe und -teilung

Diese Toleranzen beeinflussen sowohl die Kompatibilität der Baugruppen als auch die Leistung. Gängige Normen wie ISO 286-1 oder ANSI B4.1 helfen bei der Definition von Standardpassungen und -abständen.

Geometrische Toleranzen

Geometrische Toleranzen beziehen sich auf Form- und Lageattribute, einschließlich:

- Konzentrizität zwischen Rotor und Welle

- Rundlaufabweichung der Rotorbleche

- Parallelität der Statorkernflächen

- Ebenheit und Rechtwinkligkeit der Kernbaugruppen

Geometrische Abweichungen beeinflussen Gleichgewicht, Vibrationen und magnetische Symmetrie. Sie müssen streng kontrolliert werden, insbesondere bei Hochgeschwindigkeits- oder Präzisionsanwendungen.

Magnetische Toleranzen

Magnetische Toleranzen beziehen sich auf Abweichungen im Magnetkreis aufgrund von Unregelmäßigkeiten in folgenden Bereichen:

- Kernstapelung

- Laminierungsorientierung

- Schlitzisolierungsdicke

- Gleichmäßigkeit des Luftspalts

Obwohl sie in der Regel nicht so dokumentiert werden wie mechanische Toleranzen, sind sie für die Leistungsfähigkeit ebenso entscheidend.

Internationale Normen und Toleranzklassifizierungen

ISO- und IEC-Normen

Ingenieure orientieren sich an global anerkannten Standards. Stator und RotorFertigungstoleranzen. Dazu gehören:

- ISO 286-1: Legt Toleranzen und Abmessungen für zylindrische Bauteile fest.

- ISO 1940-1: Ausgleich der Qualitätsanforderungen.

- IEC 60034-1: Rotierende elektrische Maschinen – Leistung und Prüfung.

- IEC 60072: Abmessungen und Nennleistungen elektrischer Maschinen.

Jede dieser Normen enthält Richtlinien für Toleranzen hinsichtlich Größe, Rundlaufgenauigkeit, Wellenpassung und anderer wichtiger Merkmale.

Toleranzklassen

Häufig werden „IT-Grade“ (Internationale Toleranzgrade) zur Angabe von Toleranzen verwendet. Zum Beispiel:

- IT6: Hohe Präzision (für Wellenlager)

- IT7–IT8: Typisch für Rotor/Stator-Passungen

- IT9–IT10: Akzeptabel für laminierte Stapelabmessungen

Je niedriger die IT-Klassennummer, desto enger die Toleranz.

Kritische Toleranzen bei Stator- und Rotorkomponenten

Statorbohrungstoleranz

Die Statorbohrung muss konzentrisch und rund sein, da jede Abweichung die Gleichmäßigkeit des Luftspalts beeinträchtigt. Typische Toleranz: ±0,02–0,1 mm, abhängig von der Motorgröße.

Toleranz des Rotoraußendurchmessers

Der Rotoraußendurchmesser muss präzise auf die Statorbohrung abgestimmt werden, wobei der erforderliche Luftspalt erhalten bleiben muss. Toleranzbereich: ±0,01–0,05 mm.

Wellen- und Lagerpassung

Die Rotorwelle muss präzise in die Lager und Kupplungen passen. Die Toleranzen hängen von der Passungsart ab:

- Presspassungen: Enge Toleranz (z. B. H7/k6)

- Passgenauigkeit: Geringfügiges Spiel zulässig (z. B. H7/g6)

Nut- und Zahntoleranzen

Nutbreite, -tiefe und -abstand beeinflussen die Wicklungseinführung, die magnetische Symmetrie und die Wirbelstromverluste. Fehlausrichtungen oder übermäßige Abweichungen können zu Störungen oder Hotspots führen.

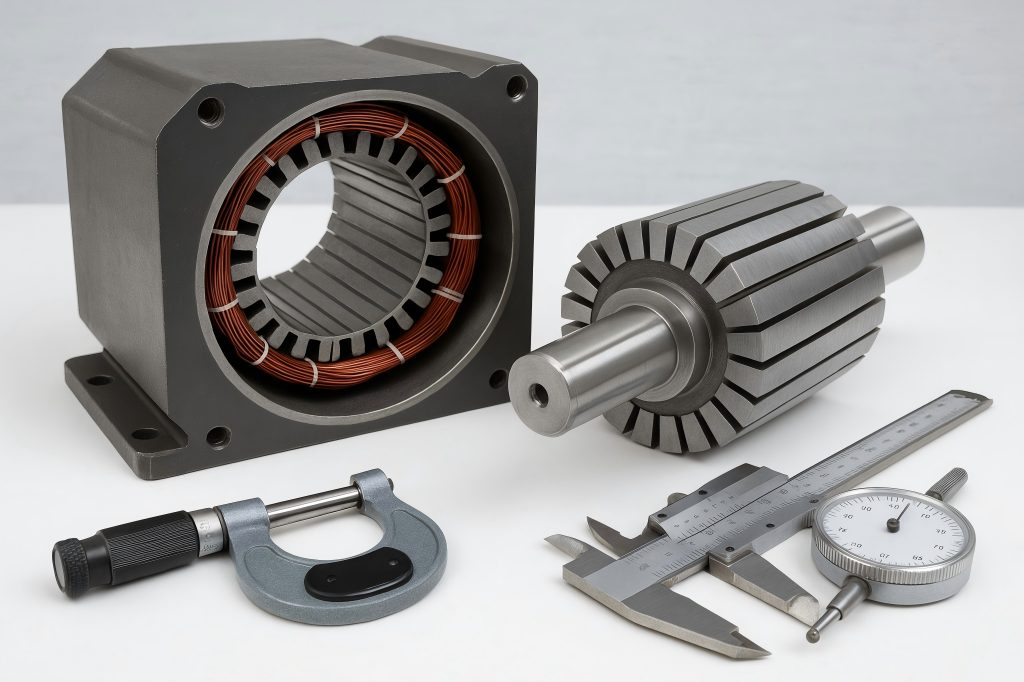

Messung und Überprüfung der Stator- und Rotortoleranzen

Messtechnische Werkzeuge und Verfahren

Genaue Messungen sind die Grundlage der Toleranzkontrolle in der Motorenfertigung. Ingenieure verwenden je nach erforderlicher Auflösung und Oberflächengeometrie sowohl berührende als auch berührungslose Messwerkzeuge.

- Mikrometer und Messschieber:Gemeinsam für Wellendurchmesser, Lamellenstapellänge und Nutbreite.

- Koordinatenmessgeräte (KMG):Diese Geräte messen Form, Ausrichtung und Position in drei Dimensionen; sie eignen sich perfekt für Ebenheit und Konzentrizität.

- Laserscanner und optische Sonden:Geeignet für die schnelle, berührungslose Maßprüfung von Statorbohrungen und Rotorprofilen.

- Messuhren:Wird zur Messung des Rundlaufs von Wellen und Rotorbaugruppen verwendet.

Toleranzstapelanalyse

Selbst wenn einzelne Teile die vorgegebenen Toleranzen einhalten, können sich Fehler summieren (Fehlerakkumulation), was zu Montagefehlern oder übermäßigen Vibrationen führen kann. Die Toleranzakkumulationsanalyse – häufig mit statistischen Methoden oder Worst-Case-Simulationen durchgeführt – hilft Ingenieuren, die gesamte Maßstreuung der zusammenpassenden Bauteile zu beurteilen.

Online- vs. Offline-Inspektion

Die Offline-Inspektion eignet sich zur Chargenprüfung während oder nach der Produktion.

Bei der Inline-Inspektion (Inspektion direkt an der Maschine) werden Sensoren, Kameras oder Sonden während des Bearbeitungsprozesses eingesetzt, um Abweichungen in Echtzeit zu erkennen und so sofortige Korrekturmaßnahmen zu ermöglichen.

Fertigungsherausforderungen bei der Einhaltung enger Toleranzen

Laminieren, Stanzen und Stapeln

Mit Hilfe von Folgeverbundwerkzeugen werden Bleche für Stator und Rotor aus Elektroblechen gestanzt. Zu den Problemen gehören:

- Werkzeugverschleiß:Beeinträchtigt die Maßgenauigkeit und die Kantenqualität.

- Gratbildung:Beeinflusst die Schornsteinhöhe und die elektrische Leistung.

- Fehlausrichtung:Verursacht Konzentrizitätsprobleme beim Stapeln.

Zu den Lösungen gehören Hartmetallwerkzeuge, Laserschneiden für Prototypen und automatisiertes Stapeln mit Bildverarbeitungs-Ausrichtungssystemen.

wärmebedingte Verformung

Hitze beim Schweißen, Schrumpfen oder Glühen kann Folgendes verursachen:

- Wellenbiegung

- Laminierungsverzug

- Bohrungsverzerrung

Zur Minimierung von thermischen Verformungen werden kontrollierte Wärmebehandlungszyklen und Spannungsarmglühverfahren eingesetzt.

Wellenpressen und Auswuchten

Die Rotorwellen werden durch Press- oder Schrumpfpassung in den Kern eingesetzt, was präzise Presspassungswerte erfordert. Jede Fehlausrichtung kann zu Unwucht oder Lagerausfall führen. Nach der Montage wird eine dynamische Wuchtung (gemäß ISO 1940) durchgeführt, um verbleibende Exzentrizitäten zu korrigieren.

Einfluss der Toleranz auf die mechanische und magnetische Leistung

Magnetische Leistung

Toleranzen beeinflussen das elektromagnetische Verhalten des Motors direkt:

Ungleichmäßiger Luftspalt → Ungleichmäßige magnetische Anziehung → Geräusche, Vibrationen und verringerter Wirkungsgrad.

Nutfehlanpassung → Asymmetrischer Magnetfluss → Erhöhte Kernverluste und Erwärmung.

Mechanische Integrität

Eine mangelhafte Toleranzkontrolle kann folgende Folgen haben:

- Lagerverschleiß aufgrund von Wellenfehlausrichtung

- Schwingungsinduzierte Ermüdung

- Wellendurchbiegung

Diese Probleme verkürzen die Lebensdauer des Motors und erhöhen die Wartungskosten.

Die Rolle der Wärmeausdehnung bei der Toleranzauslegung

Thermische Effekte auf das Rotor-Stator-Spiel

Im Betrieb dehnen sich die Bauteile aufgrund der Wärme aus. Ingenieure müssen Folgendes berücksichtigen:

- Statorbohrungsausdehnung (mäßig)

- Rotorwellenausdehnung (größer aufgrund höherer thermischer Masse und Reibungswärme)

Diese thermische Fehlanpassung kann den Luftspalt verringern oder Störungen verursachen. Ingenieure verwenden Wärmeausdehnungskoeffizienten (CTE) und thermische Simulationen, um die Toleranzen im kalten Zustand anzupassen.

Strategien zur Materialkombination

Die Verwendung von Werkstoffen mit ähnlichen Wärmeausdehnungskoeffizienten – wie beispielsweise Elektrostahl und Wellenstahl der gleichen Güte – trägt dazu bei, die Toleranzstabilität unter Last aufrechtzuerhalten.

Überlegungen zur Lebenszyklustoleranz

Verschleiß und Verformung im Laufe der Zeit

Toleranzverschiebungen aufgrund von:

- Lagerverschleiß

- Kernlockerung

- Zyklische thermische Belastung

- Umweltbedingte Korrosion

Die Konstrukteure müssen die Toleranzabweichungen während der Betriebsdauer des Motors berücksichtigen und entsprechende Toleranzen festlegen oder selbstschmierende/auswuchtende Merkmale verwenden.

Wartungs- und Montagetoleranzen

Bei der Motorwartung werden Bauteile demontiert und wieder montiert. Presspassungen können sich lockern und Maße können sich verändern. Technische Zeichnungen enthalten häufig zulässige Toleranzbereiche – die zulässigen Toleranzen nach wiederholten Zyklen.

Fallstudie 1: Luftspaltabweichung und Vibrationen in HLK-Motoren

Ein Hersteller von Heizungs-, Lüftungs- und Klimaanlagen stellte übermäßige Vibrationen und Geräusche an seinen Gebläsemotoren fest. Untersuchungen ergaben ungleichmäßige Luftspalte, verursacht durch eine Fehlausrichtung der Rotorwelle und außerhalb der Toleranz liegende Statorbohrungsdurchmesser.

Grundursache

- Fehlausgerichtet Statorstapelwährend der Montage

- Toleranz der Rotorwelle außerhalb der IT7-Norm

Auflösung

- Der Montageprozess wurde um konzentrische Ausrichtungsstifte erweitert.

- Umstellung auf CNC-gefräste Rotorwellen mit prozessbegleitenden Messtechnikprüfungen

- Eine Gleichmäßigkeit des Luftspalts innerhalb von ±0,05 mm wurde erreicht.

Ergebnis

- Vibrationen um 40 % reduziert

- Die Energieeffizienz wurde um 3 % gesteigert.

- Die Anzahl der Garantieansprüche sank um 18 %.

Fallstudie 2: Probleme mit der Rotorkonzentrizität bei Industriepumpen

Ein Wasserpumpenhersteller sah sich mit vorzeitigem Lagerausfall bei großen Induktionsmotoren konfrontiert, die in kommunalen Pumpstationen eingesetzt werden.

Analyse

- Die CMM-Prüfungen ergaben eine Exzentrizität des Rotoraußendurchmessers von 0,12 mm (Sollwert: ≤0,05 mm).

- Als Ursache wurde eine mangelhafte Stabilität der Vorrichtung beim Einsetzen der Welle identifiziert.

Ergriffene Maßnahmen

- Das Einpressverfahren für den Rotor wurde mit hydraulischer Ausrichtung neu gestaltet.

- Während der Montage wurde eine Rundlaufprüfung mit Messuhren durchgeführt.

Ergebnis

- Der Rotorrundlauf wurde von 0,12 mm auf <0,03 mm reduziert.

- Die Lebensdauer der Lager wurde um 60 % verlängert.

- Die Ausfallrate der Motoren sank bei Feldinstallationen deutlich.

Simulations- und digitale Zwillingsansätze für das Toleranzmanagement

Finite-Elemente-Analyse (FEA)

Moderne Konstruktionsmethoden nutzen die Finite-Elemente-Analyse (FEA) zur Simulation von:

- Wechselwirkung eines Magnetfelds mit variierenden Luftspalten

- Wärmeausdehnung und ihre Auswirkung auf die Passung

- Strukturelles Verhalten unter Zentrifugalkräften

Die Finite-Elemente-Analyse (FEA) hilft dabei, Toleranzen vor der physischen Prototypenerstellung zu optimieren.

Digitale Zwillingsmodellierung

Digitale Zwillinge erzeugen virtuelle Nachbildungen von Motoren, die reale Toleranzänderungen im Betrieb widerspiegeln. Durch die Kombination von IoT-Sensoren mit CAD/CAM-Daten können Ingenieure:

- Komponentenverschleiß vorhersagen

- Toleranzdrift-Szenarien simulieren

- Wartungspläne optimieren

Toleranzoptimierung für spezifische Anwendungen

Hochgeschwindigkeitsmotoren

- Motoren, die mit Drehzahlen über 10.000 U/min betrieben werden, benötigen:

- Engere Rotorkonzentrizität (≤0,02 mm)

- Ausgewogene Laminierungen

- Symmetrische Wellenpassungen

Jede Toleranzabweichung kann zu destruktiven Oberschwingungen und mechanischem Versagen führen.

Tauchmotoren

- Die Einwirkung von Feuchtigkeit und Druck beeinflusst die Toleranzanforderungen:

- Wellen benötigen korrosionsbeständige Beschichtungen mit geringem Spiel.

- Die Toleranzen für Dichtungen müssen Quellung und Kontraktion berücksichtigen.

Energieeffiziente Motoren (IE3/IE4)

Um Verluste zu reduzieren:

- Die Rotor-Stator-Ausrichtung muss nahezu perfekt sein.

- Die Kernlaminatstapel müssen Ebenheit und enge Höhentoleranzen aufweisen.

Bewährte Verfahren und Empfehlungen für Ingenieure

Frühe Toleranzanalyse

Integrieren Sie Toleranzsimulationen in die CAD-Konstruktionsphase, um potenzielle Konflikte vorherzusehen und zu beheben. Nutzen Sie Worst-Case- und statistische Toleranzanalysen.

Lieferanten- und Händlerabstimmung

Teilen Sie technische Zeichnungen mit genauen Toleranzvorgaben. Fordern Sie von Lieferanten SPC-Daten (statistische Prozesskontrolle) an, um kritische Maße zu überwachen.

Design für die Fertigung (DFM)

Vermeiden Sie unnötig enge Toleranzen, die die Kosten ohne funktionalen Nutzen erhöhen. Sorgen Sie für ein ausgewogenes Verhältnis zwischen Leistung, praktischer Bearbeitbarkeit und Montagefähigkeit.

Kontinuierliche Weiterbildung

Regelmäßige Schulungen für Bediener und Qualitätspersonal im Umgang mit Messwerkzeugen, dem Lesen von GD&T (Geometrische Bemaßung und Tolerierung) und der Interpretation von Motorzeichnungen sind für eine gleichbleibende Qualität unerlässlich.