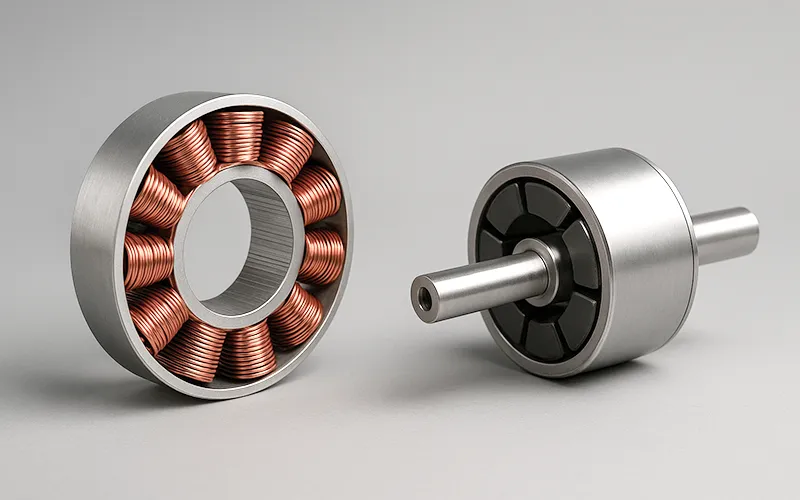

Stator und Rotor des Gleichstrommotors

- Unsere auf Drehmomentdichte und geringe Verluste ausgelegten Statoren und Rotoren für Gleichstrommotoren verwenden optimierte Bleche, präzise Luftspaltkonzentrizität und Auswuchtung nach ISO 21940 G2.5.

- Wir passen Schlitze, Schräglauf, Wicklungen und Isolierungen an, um die Effizienz zu steigern, Geräusche zu reduzieren und die Lebensdauer zu verlängern.

- Grathöhe ≤ 0,02 mm

- Größenabdeckung: Mikro bis Groß

- RoHS/REACH-konforme Materialien

- IATF 16949 & ISO 9001 zertifiziert

Wie arbeiten Stator und Rotor des Gleichstrommotors zusammen?

- Das Drehmoment entsteht, wenn sich das Magnetfeld des Stators über den Luftspalt mit dem Feld des Rotors verbindet. Durch die Kommutierung werden diese Felder leicht versetzt, sodass der Rotor dem rotierenden Statorfeld ständig folgt.

Bürsten-Gleichstrom (PMDC oder Wicklungsfeld)

- Stator: Permanentmagnete oder Feldspulen erzeugen ein festes Magnetfeld.

- Rotor (Anker): Gewickelte Spulen in geschlitzten Lamellen. Ein segmentierter Kommutator und Bürsten schalten den Strom in den Spulen und richten das Rotorfeld jeden Augenblick neu aus, um das Drehmoment und die Drehung aufrechtzuerhalten.

Bürstenloser Gleichstrommotor (BLDC)

- Stator: Dreiphasige Wicklungen erzeugen ein rotierendes Magnetfeld.

- Rotor: Permanentmagnete. Die elektronische Kommutierung (über Hallsensoren, Encoder oder Back-EMF) sorgt für eine Sequenzierung der Phasenströme, so dass das Statorfeld die Rotormagnete antreibt und ein gleichmäßiges, effizientes Drehmoment ohne Bürsten erzeugt.

Basierend auf der Kommutierung

Wir fertigen Statoren und Rotoren für bürstenbehaftete und bürstenlose Gleichstrommotoren, um Anforderungen wie Drehmoment, Effizienz, Geräuschentwicklung und Haltbarkeit zu erfüllen.

Stator und Rotor eines gebürsteten Gleichstrommotors

- Laminierte Statoren mit Magneten oder Feldspulen werden mit gewickelten Ankern, Kommutatoren und Bürsten gepaart und sorgen für Drehmoment, sanftes Anlaufen, einfache Antriebe und Zuverlässigkeit.

Stator und Rotor eines bürstenlosen Gleichstrommotors

- Stator und Rotor des BLDC-Motors verwenden elektronische Kommutierung mit Permanentmagnetrotoren und sorgen so für Effizienz, geringen Wartungsaufwand, präzise Steuerung und einen großen Drehzahlbereich.

Was wir anpassen können

- Von der Laminierung bis zur fertigen Baugruppe fertigen wir Statoren und Rotoren im Hinblick auf Drehmoment, Effizienz, Geräuschentwicklung, Haltbarkeit, Einhaltung von Normen und Herstellbarkeitsziele.

- Elektronisch: Die Platzierung der Sensoren, die Kommutierungsstrategie, die Wicklungskonfiguration, die Leitungsführung und die Rückkopplungsoptionen sind auf die Drehmomentwelligkeit, die Geschwindigkeit und die Effizienzziele zugeschnitten.

- Mechanisch: Statorbohrungen, Rotorzapfen, Wellendurchmesser, Passfedern, Kegel, Toleranzen, Auswuchtung und Rundlauf werden auf Konzentrizität, Vibrationen, Genauigkeit und Langlebigkeit kontrolliert.

- Materialien: Lamellenqualität und -stärke, Kernbeschichtungen, Kommutatorstäbe oder Magnete und Legierungen werden nach Verlust, Stärke, Kosten und Haltbarkeit ausgewählt.

- Isolierung & Finish: Isolierungsklasse, VPI- oder Harzsysteme, Auskleidungen, Bleiaustritte und Beschichtungen sind auf die thermische Lebensdauer, die Feuchtigkeitsbeständigkeit und die Standards zugeschnitten.

Typische technische Spezifikationen

Referenzbereiche und Toleranzen für Statoren und Rotoren von Gleichstrommotoren, die Materialien, Geometrie, Wicklungen, Isolierung, Auswuchten, Tests und Umgebungsbedingungen abdecken.

Parameter | Sortiment / Optionen | Hinweise |

Stator-Außendurchmesser | 20–400 mm | Einteiliges oder geteiltes Joch; Polstatoren |

Stapelhöhe | 5–300 mm | Ein- oder mehrteilig |

Laminierungsdicke | 0,20 / 0,35 / 0,50 mm | Weitere auf Anfrage |

Stahlsorten | M235–M400, 50W470, M19 | Niedriger Verlust / hoher μ |

Magnettypen (PMDC) | NdFeB N35–N52, SmCo, Ferrit | Un-/magnetisierte Lieferung |

Rotorschlitze (typisch) | 9–33 | Gerade oder 0–1 Schlitzabstandsschräge |

Luftspaltkonzentrizität (TIR) | 0,03–0,08 mm TIR (größenabhängig) | Mit ID/OD-Datumskontrolle |

Rotorschlag (Zapfen/Außendurchmesser) | ≤ 0,01–0,03 mm | Vor-/Nachimprägnierung |

Restunwucht | ISO 21940 G2.5 (zertifiziert bei 18.000 U/min) | Serialisierter Bericht |

Isolationsklasse | F / H | Lack oder VPI |

Kernverlust (Richtwert) | Gemäß Stahlgütespezifikation (Epstein) | z. B. M235-35A ≤ 2,35 W/kg (50 Hz, 1,5 T); 50W470 ≤ 4,7 W/kg; 60 Hz ≈ 1,2×. |

Stapelfaktor | ≥ 0.95 | Gemessen pro Stapel |

Nenndrehzahlbereich | Bis zu 20.000 U/min (größenabhängig) | Überprüfen Sie die Geschwindigkeitsbegrenzungen der Bürstenoberfläche |

Rückverfolgbarkeit | Vollständige Serialisierung – pro Statorkern/Stapel und pro Rotor (serialisiert) | Wärme-/Chargen-/Prozessverlauf |

Unser Herstellungsprozess

- Durch fortschrittliche Technik, strenge Kontrollen und präzise Handwerkskunst stellen wir sicher, dass jeder Stator und Rotor jedes Gleichstrommotors präzise Qualitätsstandards erfüllt.

- Formenkonstruktion und -entwicklung: Entwurf von Präzisionsstanzwerkzeugen basierend auf Prototypenergebnissen und den erforderlichen Toleranzen für die Blechpakete von Gleichstrommotoren.

- Kernstanzen: Automatisierte Pressen stanzen Bleche mit minimalem Grat und engen Toleranzen.

- Stapeln und Verbinden: Laminierungen werden gestapelt und verbunden, um eine gleichmäßige magnetische Leistung zu erzielen.

- Wickelprozess: Präzise gewickelter Kupferdraht, um elektrisches Gleichgewicht und Isolationsstärke zu gewährleisten.

- Isolationsbehandlung: Spulen lackiert und gebacken für überlegene dielektrische und thermische Beständigkeit.

- Bearbeitungsvorgänge: Wellen, Schlitze und Endflächen werden mit einer Maßgenauigkeit im Mikrometerbereich bearbeitet.

- Dynamisches Auswuchten: Rotierende Komponenten werden ausgewuchtet, um Vibrationen zu minimieren und eine gleichmäßige Rotation zu gewährleisten.

- Oberflächenveredelung: Komponenten werden zum Schutz vor Korrosion und für langfristige Leistungsstabilität beschichtet.

- Qualitätskontrolle: Umfassende elektrische, dimensionale und mechanische Tests gewährleisten Zuverlässigkeit.

Qualität und Prüfung

- Wir gewährleisten die Qualität jedes Stators und Rotors durch dokumentierte Verfahren, kalibrierte Geräte, SPC und die Durchführung 100 % kritischer elektrischer und mechanischer Tests.

- Maßkontrolle: Das KMG überprüft Außen- und Innendurchmesser, Rundheit, Konzentrizität zu Bezugspunkten, Blue-Fit-Bohrungen und ausgerichtete Bezugspunkte und gewährleistet so einen präzisen Luftspalt.

- Kernintegrität: Laminierungszahl bestätigt, Grathöhe ≤0,02 mm geprüft, Verriegelungsschweißnähte überprüft, Stapelfaktor für jede Charge gemessen.

- Elektrisch (im gewickelten Zustand): Hochspannungs-, Stoßspannungs-, Widerstands- und Induktivitätsprüfung, Messungen von Kommutatorstab zu Stab mit vollständiger Rückverfolgbarkeit/Einheit aufgezeichnet.

- Magnetik (PMDC): Magnetqualität überprüft, Flussabbildung durchgeführt, Abzugsretention gemessen, Entmagnetisierungsspanne im Vergleich zum Arbeitspunkt der Anwendung überprüft.

- Dynamische Balance: ISO 21940 G2.5 oder genauer, erreicht durch Einzel- oder Doppelebenenkorrektur, mit serialisierten Rotorzertifikaten, die bei der angegebenen Testgeschwindigkeit bereitgestellt werden.

- Materialkonformität: RoHS- und REACH-Anforderungen werden erfüllt, die Rückverfolgbarkeit der Materialien wird gewährleistet, Werkszertifikate sind archiviert und stehen für Auditprüfungen zur Verfügung.

- Dokumentation: PPAP- oder FAI-Pakete, Kontrollpläne, Traveller und Gauge R&R vorbereitet; Aufzeichnungen auf Anfrage umgehend verfügbar.

Ausgewählte Produkte

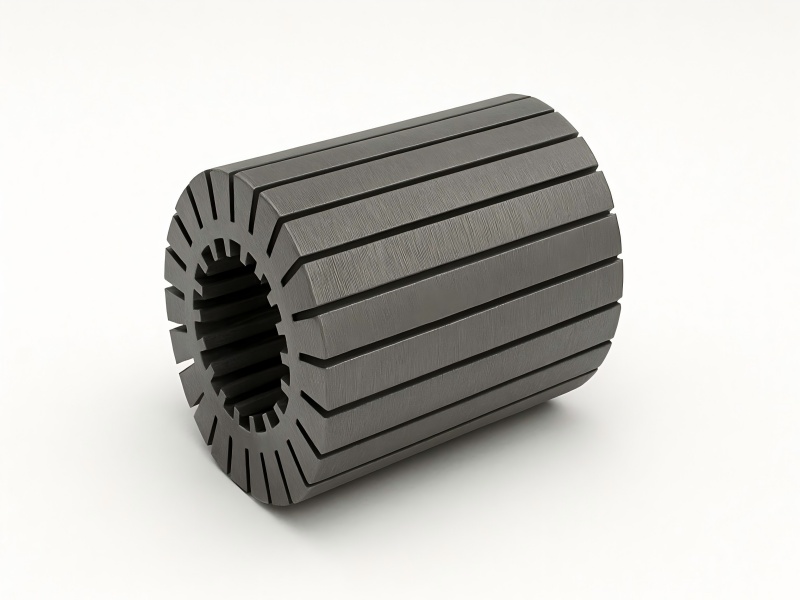

Statorkern für Gleichstrommotor

- Material: Silizium/Nickel/Kobalt-Legierungen

- Dicke: 0,1–0,5 mm Laminierungen

- Außendurchmesser: 30–600 mm

- Kerntyp: Joch, geschlitzt, Vollring

Gleichstrommotor-Rotorkern

- Material: Siliziumstahl/Eisenlegierung

- Außendurchmesser: 10–200 mm

- Schlitztyp: Gerade oder schräg

- Rotortyp: Wickelrotor oder PMDC-Rotor

Gleichstrommotorkern

- Stator-Außendurchmesser: 50–500 mm

- Rotor-Außendurchmesser: 40–400 mm

- Stapelhöhe: Bis zu 300 mm

- Verfahren: Stanzen oder Laserschneiden

Kundenfall

- Ein Hersteller von handgeführten Elektrowerkzeugen benötigte leisere Motoren, eine längere Lebensdauer der Bürsten und werksübergreifende Austauschbarkeit, während er gleichzeitig ehrgeizige Kostenziele einhalten musste.

Unsere Lösung

- Optimierte Schlitzgeometrie und 0,35 mm Lamellen.

- 0,7-Nutenteilungsschräge hinzugefügt und ID/OD-Bezugsschema verschärft.

- G2.5-Balance bei 18.000 U/min erreicht und auf Lack der Klasse H aufgerüstet.

Ergebnisse

Metrisch | Ergebnis |

Luftspaltkonzentrizität (TIR) | ≤ 0,04 mm |

Restunwucht | G2.5 erreicht bei 18.000 U/min |

Effizienz | +1,3 Prozentpunkte gegenüber dem Vorjahr |

Lebensdauer der Bürste | +22 % im Durchschnitt |

Akustisches Rauschen | −2,8 dBA bei Nennlast |

First-Pass-Ausbeute | 98,9 % über die ersten 5.000 Stück |

Vorlaufzeit bis SOP | 6 Wochen (Werkzeuge wiederverwendet) |

Allgemeine häufig gestellte Fragen (FAQs)

Welche Materialien verwenden Sie für Stator- und Rotorkerne von Gleichstrommotoren?

Wir verwenden typischerweise nicht kornorientierte Siliziumstahlbleche mit einer Dicke von 0,20–0,50 Millimetern, um Kernverluste, Sättigung und Kosten auszugleichen. Für hocheffiziente Anwendungen sind auch Premiumqualitäten erhältlich.

Können die Statorbleche von Gleichstrommotoren hinsichtlich der Nutgeometrie und Stapelhöhe angepasst werden?

Ja, wir passen Zahnbreite, Schlitztiefe, Schrägstellung und Stapelhöhe an, um sie an Drehmomentwelligkeit, Induktivität, Grenzwerte und Hüllkurvenbeschränkungen Ihrer Anwendung anzupassen.

Können Sie den Rotor eines Gleichstrommotors mit vormontierten und gedrehten Kommutatoren liefern?

Absolut, die Anker werden mit hochpräzisen Kommutatoren ausgestattet, die nach der Imprägnierung gedreht und unterschnitten werden. Vor dem Versand überprüfen wir den elektrischen Widerstand zwischen den Stäben, den Rundlauf und die endgültige Auswuchtung.

Welche Oberflächenbearbeitungsmöglichkeiten gibt es für Stator- und Rotorkerne von Gleichstrommotoren?

Zu den Optionen gehören Phosphatbeschichtung, Isolierlack, elektrophoretische Beschichtung und Rostschutzölung; jede Option wird gewählt, um den interlaminaren Verlust, die Korrosionsbeständigkeit und die Reibung bei der nachfolgenden Montage zu kontrollieren.

Stellen Sie Statoren und Rotoren für Gleichstrommotoren für raue Umgebungen her?

Ja, die Designs sind gegen Staub, Feuchtigkeit und Chemikalien geschützt und verfügen über versiegelte Lacke, korrosionsbeständige Beschichtungen, verbesserte Kriechstrecken und eine Materialauswahl, die durch Umweltprüfnormen validiert wurde.

Welche Tests führen Sie an fertigen Rotorankern von Gleichstrommotoren durch?

Wir führen Überspannungsvergleiche, Hipot, Widerstand, Induktivität, Kommutatorrundlauf, Spannungsabfall von Stab zu Stab und dynamische Auswuchtprüfungen durch und zeichnen die Ergebnisse für jede serienmäßig hergestellte Armatur auf.