Высокоскоростные двигатели используются в таких сложных системах, как электромобили, компрессоры, шпиндели и аэрокосмическое оборудование, где небольшие дефекты в сердечниках статора и ротора могут привести к потерям, перегреву, вибрации или поломке. В таких конструкциях выбор материала, толщина ламинированного слоя, структура и точность изготовления напрямую определяют электромагнитные характеристики, механическую прочность, уровень шума и эффективность.

Выбор материалов для высокоскоростных сердечников статора и ротора.

Выбор материалов — одно из важнейших решений для высокоскоростных систем. Сердечники статора и ротораМатериал должен удовлетворять двум противоположным требованиям:

- Превосходные магнитные свойства, обеспечивающие низкие потери в железе и высокую эффективность.

- Достаточная усталостная прочность и механическая устойчивость для выдерживания центробежных сил при высоких скоростях вращения.

Распространенные материалы для высокоскоростных сердечников

Типичные материалы, используемые в высокоскоростных технологиях. Пластины статора и ротора включать:

- Неориентированная кремнистая сталь (электротехническая сталь):Рабочая лошадка для многих промышленных предприятий и ЭТОТДвигатели. Содержание кремния снижает потери в сердечнике и увеличивает электрическое сопротивление. Усовершенствованные марки оптимизированы для работы на высоких частотах и с низкими потерями.

- Высокопрочные кремнистые стали:Специальные сплавы, обеспечивающие баланс между низкими потерями и высокой прочностью на разрыв, идеально подходят для роторов, работающих со скоростью в десятки тысяч оборотов в минуту.

- Кобальтово-железные сплавы:Обладают очень высокой плотностью магнитного потока насыщения и хорошей механической прочностью, используются в аэрокосмической отрасли или сверхскоростных приложениях, где плотность мощности имеет решающее значение.

- Никель-железные сплавы:Используется там, где требуются очень низкие потери в сердечнике и высокая магнитная проницаемость, обычно в специальных высокочастотных или прецизионных приложениях.

С точки зрения производителя, необходимо уметь рекомендовать различные материалы в зависимости от диапазона скоростей, требуемого крутящего момента и целевой стоимости, заданных заказчиком. Например, для тягового электродвигателя электромобиля с частотой вращения 12 000–20 000 об/мин часто можно использовать высококачественную электротехническую сталь, в то время как для ротора компрессора с частотой вращения 60 000–100 000 об/мин могут потребоваться более прочные сплавы и дополнительное усиление ротора.

Ключевые параметры материала для оценки

При оценке основных материалов для высокоскоростных двигателей конструкторы обращают внимание на следующие факторы:

- Потери в сердечнике (Вт/кг) на целевой частоте и плотности магнитного потока

- Плотность потока насыщения (Тесла)

- Предел текучести и предел прочности (МПа)

- Модуль Юнга (жесткость)

- Теплопроводность и максимальная рабочая температура

- Тип покрытия и межслойное сопротивление

Высокопроизводительный производитель сердечников должен хранить технические характеристики материалов и протоколы испытаний для различных марок, а также быть готовым предоставлять образцы в короткие сроки, чтобы производители электродвигателей могли сравнивать потери и механические характеристики в своих конкретных условиях эксплуатации.

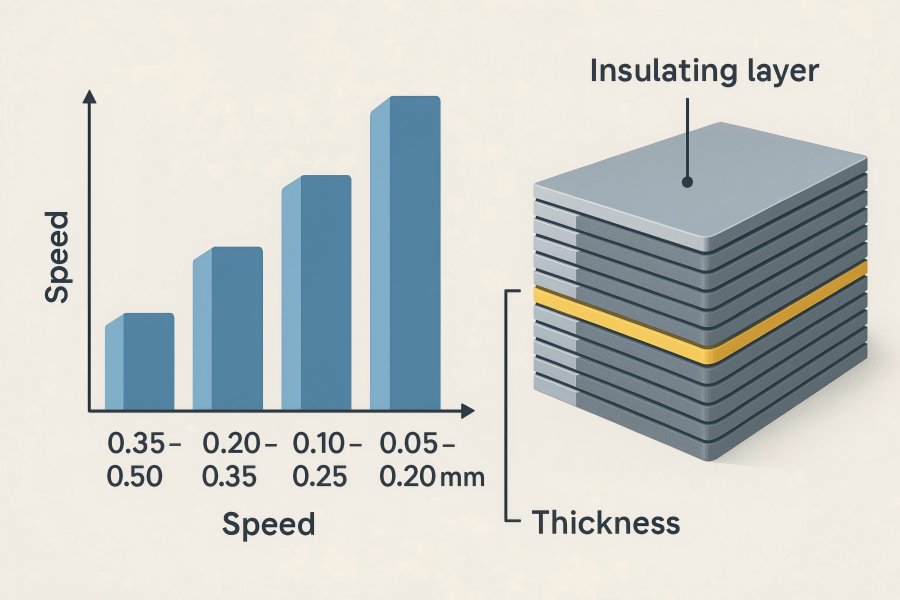

Толщина ламинирования и требования к изоляции

В высокоскоростных двигателях толщина ламинированного покрытия напрямую влияет на потери от вихревых токов. С увеличением частоты (из-за более высокой скорости и зачастую более высокой электрической частоты) вихревые токи быстро возрастают; более тонкие ламинированные покрытия помогают блокировать эти токи и уменьшать нагрев.

Типичные диапазоны толщины ламината

Ниже приведена упрощенная сравнительная таблица, показывающая, как часто выбирается толщина ламината для различных диапазонов скоростей вращения двигателя (фактический выбор зависит от конструкции и материала):

| Диапазон скоростей (об/мин) | Типичная электрическая частота* | Стандартный диапазон толщины ламинирования (мм) |

| 1500: 3000 | Низкий до среднего | 0,35: 0,50 |

| 3000: 10000 | Середина | 0,20: 0,35 |

| 10 000: 30 000 | Средний до высокого | 0.10: 0.25 |

| 30 000+ | От высокого до очень высокого | 0,05: 0,20 |

Более тонкие пластины уменьшают потери от вихревых токов, но усложняют производство. Штамповочные матрицы должны быть точными и износостойкими; при обращении с ними необходимо соблюдать осторожность, чтобы избежать деформации; укладка и склеивание должны обеспечивать достаточную жесткость. Для производителя статоров и роторов возможность обработки пластин толщиной 0,10 мм или даже тоньше становится ключевым конкурентным преимуществом на рынке высокоскоростных устройств.

Важность межслойной изоляции

Для предотвращения электрического контакта между пластинами на каждую ламинированную пластину наносится изолирующий слой.

Хорошая теплоизоляция:

- Уменьшает вихретоковые петли между ламинированными пластинами.

- Предотвращает образование локальных перегревов и перегрев отдельных участков.

- Обеспечивает защиту от коррозии

Однако покрытия также должны выдерживать прессование, штабелирование и высокие температуры во время эксплуатации без растрескивания или отслаивания. Высокоскоростные конструкции часто требуют высококачественных покрытий с высоким термическим классом и хорошей механической прочностью.

Контроль заусенцев и качество кромки

В высокоскоростных двигателях высота заусенцев и повреждение кромок — это не только электромагнитные проблемы, но и механические. Чрезмерное количество заусенцев может привести к:

- Увеличение локальных потерь и нагрева

- Короткое замыкание между слоями покрытия происходит, если заусенцы проникают сквозь него.

- Концентрация напряжений и потенциальные точки зарождения трещин

Производители должны строго контролировать высоту заусенцев (например, ≤0,02 мм или меньше, в зависимости от области применения) и использовать надлежащие методы удаления заусенцев, обслуживания инструмента и контроля качества для обеспечения гарантированного качества.

Механическая прочность и структурная целостность

С увеличением скорости вращения ротора центробежная сила, действующая на каждый элемент из стали и магнита, возрастает пропорционально квадрату скорости. При очень высоких оборотах механическая прочность становится столь же важной, как и электромагнитные характеристики.

прочность ротора на разрыв

Для высокоскоростных роторов конструкторы рассчитывают скорость разрушения — теоретическую скорость, при которой ротор механически разрушится под действием чисто центробежной нагрузки. Рабочая скорость должна быть значительно ниже этой скорости разрушения, но с достаточным запасом прочности.

К факторам, влияющим на прочность при взрывном напоре, относятся:

- Предел текучести материала и предел прочности

- Внешний диаметр ротора и радиальная толщина пакета ламинированных пластин

- Конструкция ступицы и соединение вала

- Наличие магнитных пазов и ослабленных элементов

Производители могут помочь, предложив оптимизированные геометрии ламинирования, более плавные переходы и улучшенные методы укладки слоев для минимизации концентрации напряжений.

Элементы для снятия внутренних напряжений и соединение ротора

Для обеспечения как электромагнитной, так и механической прочности в конструкции ротора могут использоваться следующие ламинированные пластины:

- Прорези или отверстия для снятия напряжений в массивных профилях.

- Аккуратно закругленные углы в карманах для магнитов.

- Осевые или радиальные шпонки, штифты или сварные швы для обеспечения жесткости пакетов.

Способ укладки и склеивания также имеет значение: блокировка, сварка, склеивание клеем или посадка под втулку. Для высокоскоростных роторов равномерное склеивание и минимальный дисбаланс имеют решающее значение.

Жесткость сердечника статора

Статор обычно не вращается, но в высокоскоростных системах вибрация и NVH (шум, вибрация, жесткость) имеют важное значение. Слабый или плохо закрепленный сердечник статора может вибрировать под действием электромагнитных сил, что приводит к шуму, усталости и преждевременному выходу из строя. Правильная толщина задней пластины, прочное соединение с рамой и точная укладка слоев способствуют повышению жесткости статора и снижению вибрации.

Оптимизация геометрии сердечника и конструкции пазов

Геометрия сердечников статора и ротора, особенно конструкция пазов, оказывает прямое влияние на крутящий момент, КПД, потери и шум.

Форма пазов статора и конструкция зубцов

В высокоскоростных двигателях часто используются оптимизированные формы пазов для снижения потерь и шума:

- Полузакрытые пазы для уменьшения гармоник и шума в пазах.

- Заостренные кончики зубцов позволяют контролировать плотность потока и снижать локальное насыщение.

- Правильное раскрытие паза для обеспечения баланса между технологичностью изготовления и электромагнитными характеристиками.

Ширина зубьев и толщина задней пластины должны быть тщательно подобраны. Если зубья слишком узкие, они могут насытиться при высокой нагрузке. Если задняя пластина слишком тонкая, путь для потока магнитного потока забивается, и потери возрастают. Если же все слишком толстое, сердечник становится тяжелым и дорогостоящим.

Номер паза ротора и угол наклона

Конструкция ротора различается в зависимости от типа двигателя (асинхронный, с постоянными магнитами, синхронный реактивный и т. д.), но во всех случаях количество пазов и угол наклона должны быть согласованы со статором для уменьшения пульсаций крутящего момента и шума.

- Смещение пазов ротора или статора может уменьшить пульсации крутящего момента и его колебания, что важно для бесшумной работы на высоких скоростях.

- Количество пазов и полюсов влияет на гармонический состав и должно быть выбрано таким образом, чтобы избежать проблемных порядков гармоник, которые увеличивают потери и вибрацию.

Как производитель, вы, возможно, не проектируете электромагнитную геометрию, но вы можете влиять на нее, предоставляя возможности быстрого прототипирования и гибкую оснастку, чтобы конструкторы могли тестировать различные геометрические формы и быстро прийти к оптимизированному варианту.

Варианты роторных технологий для высокоскоростных двигателей

В высокоскоростных двигателях ротор является наиболее важным с механической точки зрения компонентом. В зависимости от скорости, крутящего момента и стоимости используются различные технологии изготовления сердечников роторов.

Ламинированные роторы с втулками

Для высокоскоростных двигателей с постоянными магнитами обычно используются ламинированные роторы со втулками. Магниты размещаются в поверхностных или внутренних полостях сердечника ротора, который состоит из ламинированной электротехнической стали. Чтобы предотвратить вылет магнитов на высоких скоростях, вокруг ротора натягивается немагнитная втулка.

К распространенным материалам для рукавов относятся:

| Материал рукава | Типичный сценарий использования | Преимущества | Соображения |

| Углеродное волокно | Сверхскоростные роторы с постоянными магнитами | Очень высокая прочность, низкая плотность | Более сложное производство, более высокая стоимость |

| Инконель / сплавы | Высокотемпературные и высоконагруженные среды | Высокая прочность при высоких температурах | Более высокая плотность и стоимость |

| Нержавеющая сталь | Роторы средней скорости, общего назначения. | Хорошая обрабатываемость, коррозионная стойкость | Более высокие потери при слишком большой толщине |

| Титан | Высокоскоростные приложения, чувствительные к весу | Хорошее соотношение прочности и веса | Дорогой, сложнее в обработке |

Конструкция втулки должна тщательно балансировать между кольцевым напряжением, температурным расширением, удержанием магнита и электромагнитными характеристиками (слишком толстые втулки могут уменьшить магнитный поток в воздушном зазоре).

Роторы с цельным ротором и роторы с короткозамкнутым ротором

В индукционных двигателях могут использоваться:

- Многослойные роторы с литыми алюминиевыми или медными сепараторами

- Конструкции роторов с жестким ротором для очень высоких частот или специальных применений.

Для высокоскоростных асинхронных двигателей форма стержней сепаратора, конструкция торцевого кольца и геометрия пазов ротора влияют на нагрев ротора, пусковой момент и механическую прочность. Производители сердечников ротора должны обеспечивать жесткие допуски по размерам, чтобы отливка сепаратора или вставка стержней были равномерными и хорошо сбалансированными.

Балансировка и динамические характеристики

Даже идеально спроектированный ротор может выйти из строя на практике, если он неправильно сбалансирован. Производители часто предоставляют следующие возможности:

- Предварительная балансировка пакетов роторов без корпуса

- Контрольные поверхности или шпоночные пазы для окончательной балансировки на заводе-изготовителе двигателя.

Для высокоскоростных применений может потребоваться несколько этапов балансировки (черновая балансировка пакета, окончательная балансировка после установки магнита и надевания втулки).

Охлаждение и теплоотвод сердечников электродвигателей

Высокоскоростные двигатели обладают высокой плотностью потерь при относительно небольшом объеме. Сердечники статора и ротора выделяют тепло за счет потерь в железе и вихревых токов. Без надлежащего охлаждения температура быстро повышается, что приводит к:

- Повышенное сопротивление в обмотках (большие потери меди)

- Сниженная сила магнита (для двигателей с постоянными магнитами)

- Сокращенный срок службы изоляции

- Повышение температуры подшипников и износ смазки.

Методы охлаждения вокруг сердечника статора

К распространенным стратегиям охлаждения относятся:

- Водяные рубашки интегрированы в корпус вокруг статора.

- Масляное распыление или масляная рубашка охлаждения для высокоскоростных тяговых или аэрокосмических двигателей.

- Принудительное воздушное охлаждение в менее требовательных областях применения.

Сердечник статора должен иметь достаточную площадь контакта и подходящий способ сборки (например, запрессовку в раму) для эффективной передачи тепла охлаждающей среде.

Охлаждение ротора и вала

Охлаждение ротора представляет собой более сложную задачу. В некоторых высокоскоростных конструкциях используются:

- Внутренние пути циркуляции воздуха в роторе и валу

- Охлаждение маслом методом распыления направлено на торцы ротора.

- Материалы с высокой теплопроводностью для более равномерного распределения тепла.

Производители сердечников могут помочь, разработав вентиляционные каналы, осевые или радиальные отверстия, а также оптимизировав контакт между пластинами ротора и валом, при условии, что эти особенности не приведут к критическому снижению механической прочности.

Вопросы теплового анализа

Управление тепловыми процессами тесно связано с выбором материалов и толщиной ламината. Хотя проектировщики часто используют моделирование методом конечных элементов, они по-прежнему зависят от точных данных о потерях и свойствах сердечника, предоставляемых производителем. Предоставление высококачественных данных испытаний и поддержка проверки теплового режима укрепляют доверие и способствуют долгосрочному сотрудничеству.

Передовые производственные технологии

Для сердечников статора и ротора, используемых в высокоскоростных двигателях, технология производства является важным фактором, определяющим различия между поставщиками.

8.1 Высокоскоростная штамповка и прецизионная оснастка

Высокоскоростные двигатели часто требуют:

- Тонкостенные ламинированные листы (0,10–0,25 мм или менее)

- Жесткие допуски по размерам

- Небольшая высота заусенцев и минимальные искажения.

Для этого требуются высококачественные штамповочные матрицы, изготовленные из износостойких материалов, и современное прессовое оборудование, способное стабильно работать при высокой частоте ходов в минуту. Техническое обслуживание инструмента, смазка и контроль процесса необходимы для поддержания стабильного качества в течение длительных серийных циклов производства.

Лазерная резка для прототипов и мелкосерийного производства.

Для прототипов и мелкосерийного производства высокоскоростных двигателей часто используется лазерная резка:

- Без затрат на оснастку

- Быстрая итерация проектирования

- Высокая гибкость формы

Однако лазерная резка может привести к незначительному увеличению шероховатости кромок или образованию зон термического воздействия, поэтому производители должны тщательно контролировать параметры и проверять качество кромок, особенно для очень тонких листов.

Укладка, соединение и основная сборка

К методам сборки сердечников статора и ротора относятся:

- Взаимозацепляющиеся/самоклеящиеся ламинированные пластины

- Сварка (аргонодуговая сварка, лазерная сварка, точечная сварка) наружного или внутреннего диаметра.

- Склеивание сердечников с использованием специальных клеев между слоями ламината.

- Заклепки или штифты для механической фиксации

Для высокоскоростных двигателей часто используются сердечники, склеенные и сваренные, поскольку они обеспечивают высокую жесткость и хорошие виброустойчивость. Однако при технологическом контроле необходимо избегать чрезмерной деформации или локального перегрева, которые могут ухудшить свойства материала.

Контроль допусков и инспекция

К основным геометрическим допускам относятся:

- Наружный и внутренний диаметры

- Ширина и положение паза

- Высота штабеля

- Концентричность и плоскостность

Производителям следует использовать координатно-измерительные машины (КИМ), оптический контроль и автоматизированные измерительные системы, чтобы гарантировать соответствие всех деталей заданным допускам, обеспечивая стабильные электромагнитные характеристики и простоту сборки.

Тестирование, проверка и высокоскоростная оценка производительности.

Сердечники высокоскоростных двигателей должны проходить более строгие испытания, чем стандартные конструкции. Это защищает как репутацию производителя, так и конечного пользователя.

Испытания на потери в сердечнике и магнитные испытания

Перед сборкой пластины или пакеты статора и ротора проверяются на соответствие следующим требованиям:

- Потери в сердечнике на соответствующих частотах и плотности потока

- Кривые проницаемости и BH

- Качество покрытия и межслойная стойкость

Это гарантирует, что выбранный материал и технология соответствуют ожиданиям дизайнера.

Механические испытания и испытания на разрыв

Для высокоскоростных роторов механические испытания имеют важное значение:

- Испытания на вращение, при которых ротор вращается до максимальной или превышающей максимальную рабочую скорость в контролируемых условиях.

- Испытания на разрыв образцов роторов, проводимые до разрушения для проверки пределов прочности.

- Испытания на прочность вала и ступицы

Эти испытания доказывают, что конструкция может безопасно работать в заданном диапазоне скоростей.

Динамическая балансировка и оценка NVH

Для обеспечения бесшумной и бесперебойной работы:

- Роторы динамически балансируются с соблюдением строгих допусков.

- Сердечники и узлы статора проверяются на собственные частоты, чтобы избежать возникновения резонанса на рабочих скоростях.

В некоторых случаях двигатели испытываются на динамометрах или в камерах для проверки уровня вибрации и шума под нагрузкой.

Документация и отслеживаемость

Клиенты высокого класса ожидают полного комплекта документации:

- Протоколы испытаний на потерю материала и сердечника

- Протоколы контроля размеров

- Расчеты скорости импульсного режима и результаты испытаний

- Отчеты о сверке

Для производителя статоров и роторов предоставление такого уровня отслеживаемости и документации может стать сильным конкурентным преимуществом на рынке высокоскоростных двигателей.