В электродвигателях пластины статора и ротора играют решающую, но различную роль в определении общей эффективности двигателя. Хотя эти компоненты часто упоминаются вместе, их конструкция, функции и конструктивные требования значительно различаются.

В данной статье рассматриваются ключевые различия между ламинированием статора и ламинированием ротора, а также подчеркивается вклад каждого из этих элементов в повышение производительности двигателя и экономию энергии.

Изучение ламинирования в конструкции двигателей.

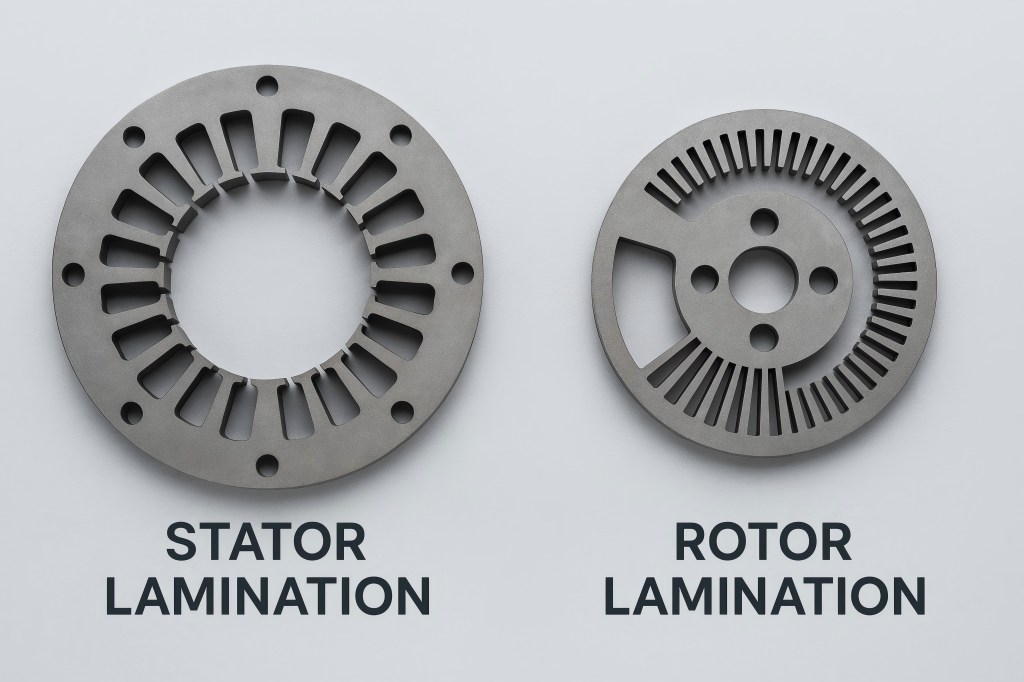

Теория электромагнитной индукции лежит в основе работы электродвигателя. Двумя основными компонентами этой системы являются ротор и статор. Для уменьшения потерь энергии из-за вихревых токов оба компонента используются в электродвигателях. Сердечники статора и ротораОни изготавливаются из тонких ламинированных листов электротехнической стали, известных как пластины. Магнитные сердечники, эффективно направляющие магнитный поток, формируются путем укладки этих пластин.

Хотя оба Пластины статора и ротораОни служат для минимизации потерь в сердечнике и повышения эффективности, и разрабатываются с учетом различных функциональных требований. Статор остается неподвижным и несет обмотку, которая создает вращающееся магнитное поле, в то время как ротор вращается в магнитном поле статора, создавая механическое движение. Каждый из них имеет специфические конструктивные особенности, которые напрямую влияют на производительность двигателя.

Основные структурные характеристики ламинатов статора

Статорные пластины предназначены для выполнения функции сердечника неподвижного компонента двигателя. Они изготавливаются методом высокоточной штамповки и собираются таким образом, чтобы обеспечить стабильность магнитных характеристик и механическую прочность. К числу определяющих особенностей относятся:

- Геометрия слота:В конструкции статорных пластин имеются расположенные на равном расстоянии друг от друга пазы для размещения проводников обмоток. Эти пазы тщательно спроектированы для минимизации магнитного сопротивления, обеспечивая при этом оптимальное пространство для медных обмоток.

- Изоляционное покрытие:Каждый слой изоляции покрыт тонким диэлектрическим слоем для предотвращения образования вихревых токов между листами. Высококачественная изоляция также снижает межслойную коррозию.

- Толщина ламинирования:Типичная толщина составляет от 0,2 до 0,5 мм в зависимости от требований к применению. Хотя более тонкие слои снижают потери от вихревых токов, они также увеличивают производственные затраты.

- Искажение:В некоторых конструкциях пластины статора располагаются под углом для уменьшения пульсаций момента и магнитных шумов, что приводит к более плавному вращению.

Основные характеристики ламинированных сердечников ротора

Роторные пластины изготавливаются с учетом вращающейся части двигателя и, как правило, устанавливаются на вал. В зависимости от типа двигателя (например, асинхронный двигатель или бесщеточный двигатель постоянного тока) конструкция ротора значительно различается. К общим характеристикам относятся:

- Тип и форма слота:В асинхронных двигателях с короткозамкнутым ротором пластины ротора имеют скошенные пазы, в которых размещены проводящие стержни, соединенные на концах закорачивающими кольцами. Скошенное расположение помогает уменьшить магнитную блокировку и пульсации крутящего момента.

- Материал для ламинирования:Подобно статорам, ламели ротора изготавливаются из электротехнической стали, но часто требуют оптимизации магнитных свойств по-другому — иногда даже с учетом более высокой механической прочности из-за центробежных сил.

- Рассеивание тепла:Роторные пластины подвергаются более динамичным механическим нагрузкам и требуют конструкций, обеспечивающих лучшее рассеивание тепла, особенно в высокоскоростных системах.

- Равновесие и симметрия:Поскольку ротор вращается, пластины должны быть идеально сбалансированы, чтобы избежать вибраций и обеспечить плавное вращение.

Сравнительная таблица: ламинированные пластины статора и ротора

| Особенность | ламинирование статора | Ламинирование ротора |

| Функция | Образует магнитный сердечник неподвижной части. | Образует магнитный сердечник вращающейся части. |

| Магнитная роль | Создает вращающееся магнитное поле | Взаимодействует с полем статора, создавая крутящий момент. |

| Геометрия щели | Предназначен для намотки проводников. | Предназначен для токопроводящих стержней или магнитов. |

| Толщина ламинирования | 0,2–0,5 мм | 0,2–0,5 мм |

| Искажение | Часто используется искаженное изображение для снижения уровня шума. | Скошенная форма для уменьшения пульсаций крутящего момента и эффекта заедания. |

| Механическое напряжение | Низкий | Высокий (из-за вращения) |

| Рассеивание тепла | Снижение тепловых потребностей | Повышенные тепловые потребности |

| Производственный допуск | Требуется высокая точность. | Требуется высокая степень динамической балансировки. |

| Тип материала | Электротехническая сталь | Электротехническая сталь или специальные сплавы |

| Распространенные типы двигателей | Используется во всех двигателях | Различные типы роторов: короткозамкнутый, с постоянными магнитами, с обмоткой ротора. |

Как ламинирование влияет на эффективность двигателя

Использование ламинирования в статоры и роторыЗначительно снижает потери энергии за счет ограничения образования вихревых токов внутри материалов сердечника. Разделение железного сердечника на тонкие пластины прерывает путь для циркулирующих токов, что снижает тепловыделение и повышает магнитную эффективность.

В статорах точность ламинирования влияет на целостность магнитной цепи, воздействуя на индуктивность и коэффициент мощности. В роторах, особенно в высокоскоростных системах, неправильная балансировка ламинированных пластин или недостаточный перекос могут привести к вибрациям, снижению стабильности крутящего момента и перегреву, что в конечном итоге снижает эффективность двигателя.

Кроме того, усовершенствования марок стали для ламинирования (например, стали с высоким содержанием кремния, неориентированные по зерну стали) и технологий нанесения покрытий позволили добиться еще меньших потерь в сердечнике и лучших частотных характеристик в современных двигателях.

Особенности, специфичные для конкретного приложения

Высокочастотные двигатели:

- Для компенсации повышенных потерь от вихревых токов при высоких скоростях переключения требуется использование более тонких слоев (например, ≤0,2 мм).

- Как статорные, так и роторные сердечники должны быть оптимизированы по магнитной проницаемости и механической прочности.

Электромобили (EV):

- Требуются высокая эффективность и высокая удельная крутящая способность.

- В статорных пластинах используются обмотки в форме шпильки, тогда как в роторных пластинах часто размещаются встроенные магниты (для двигателей с постоянными магнитами).

Промышленные двигатели:

- Прочные статорные пластины со стандартным изоляционным покрытием.

- Роторные пластины часто устанавливаются под давлением и подвергаются динамической балансировке для обеспечения долговечности.

Инновации в производстве ламинированных изделий

Технологии высокоточной обработки, такие как лазерная резка, высокоскоростная штамповка с прогрессивными штампами и однопазовые комбинированные штамповочные системы, повысили качество как статорных, так и роторных ламинированных деталей. Автоматизация обеспечивает жесткие допуски и минимальное количество заусенцев, что имеет решающее значение для обеспечения стабильных магнитных и тепловых характеристик.

К числу новых тенденций также относятся:

- Использование клееных ламинированных панелей вместо традиционных сварных или заклепочных позволяет снизить механические потери и уровень шума.

- Тонкостенная кремнистая сталь для двигателей, работающих на более высоких частотах или требующих лучшего контроля магнитного потока.

- Гибридные конструкции статора и ротора, сочетающие различные материалы или геометрические формы, подходят для компактных моторных платформ, таких как дроны или робототехника.

Вызовы и перспективы на будущее

Несмотря на достижения в технологии ламинирования, проблемы остаются. Более тонкие слои ламината дороже и сложнее в обработке. Кроме того, достижение идеальной межслойной изоляции без ущерба для целостности дымовой трубы — сложная задача.

Дальнейшие разработки могут включать в себя:

- Улучшенные композитные покрытия для превосходной теплоизоляции и коррозионной стойкости.

- 3D-печать ламинированных материалов или аддитивное производство для прототипов и специализированных конструкций двигателей.

- Более широкое использование некремниевых электротехнических сталей или аморфных металлов для достижения практически нулевых потерь в сердечнике.

- Исследования в области программного обеспечения для электромагнитного моделирования также позволяют инженерам оптимизировать компоновку слоев до начала физического прототипирования, сокращая время разработки и снижая затраты.