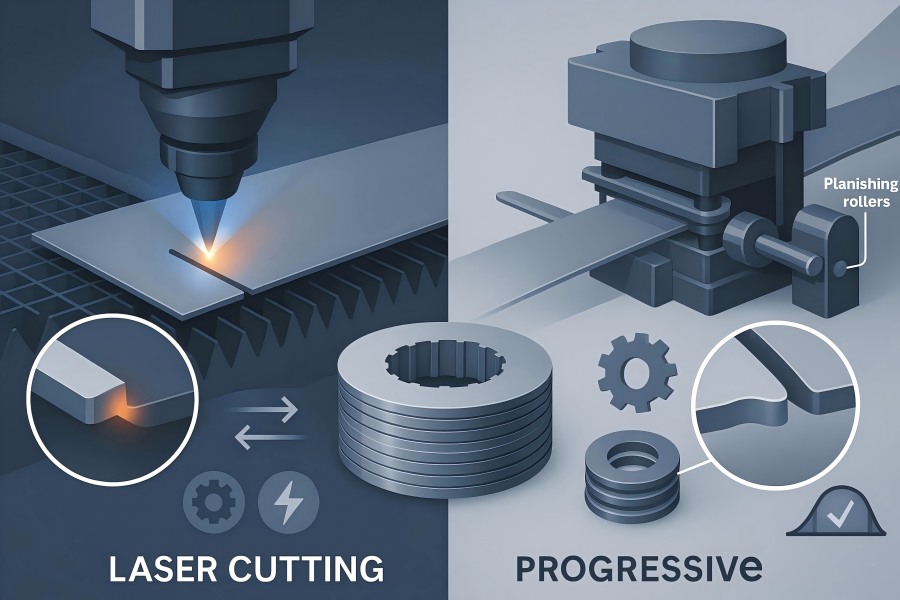

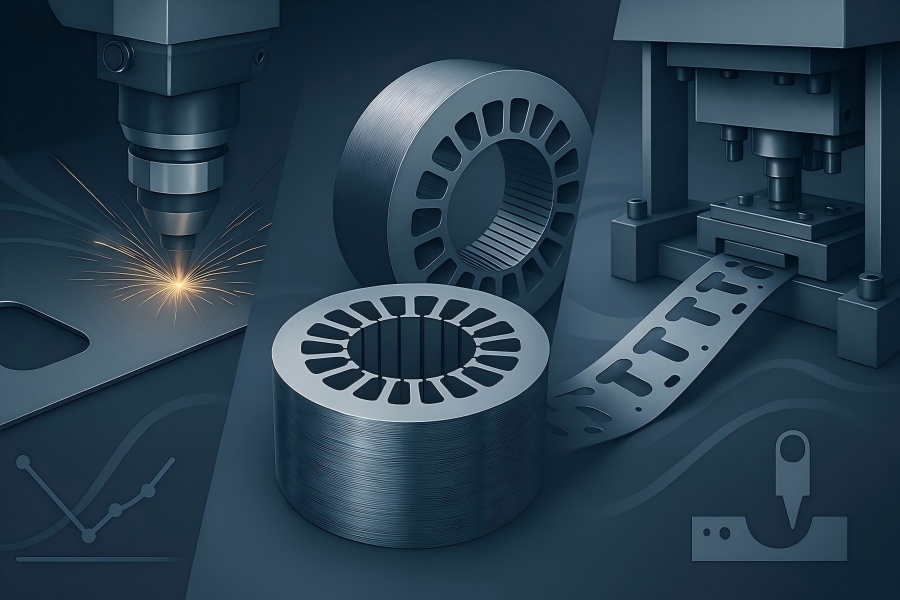

Заусенцы — это небольшие острые выступы, которые увеличивают потери в сердечнике, повреждают изоляцию и приводят к смещению пакетов. Здесь представлено практическое, основанное на данных сравнение лазерной резки и прогрессивной штамповки для массового производства ламинированных листов и пакетов без заусенцев.

Что на самом деле означает «без заусенцев» для ламинированных пластин электродвигателей?

Для электротехнической стали ламинирование(0,20–0,50 мм), мы определяем «без заусенцев» как:

- Высота заусенца (BH):≤ 5 мкм на ≥ 95% измеренных участков, с максимальной высотой стенки ≤ 10 мкм.

- Переворот по краю:≤ 15% толщины штампованных деталей; на кромках, вырезанных лазером, визуально отсутствует примесь литья/шлака.

- Целостность покрытия:При послойном испытании под напряжением 500 В прорыв изоляции C-5/C-6 не наблюдалось.

- Плоскостность штабелирования:≤ 0,05 мм на каждые 100 мм внешнего диаметра после склеивания/блокировки/сварки.

- 8 участков на одно ламинирование:Внешний диаметр, внутренний диаметр, вход/выход паза, мостик и два случайных края. Оптический 2D-профилометр (2,5D), фильтр с частотой среза 5 мкм. SPC для среднего значения BH, максимального значения BH, Cp/Cpk для каждой полости/инструмента/лазерной программы.

Краткий обзор руководителя

| Критерий | Лазерная резка (волоконное волокно, с использованием азота) | Последовательная штамповка (твердосплавная, внутриштамповая полировка) |

| Типичная высота заусенца (новая/оптимизированная) | 1–6 мкм (тонкие пленки), местами встречаются микроскопические островки шлака. | 2–7 мкм; увеличивается по мере износа штампов, если они не отшлифованы. |

| Краевые тепловые элементы | Зона термического воздействия (ЗТВ) ~5–25 мкм; возможно предварительное отверждение заднего слоя. | Опасных зон нет; только холодная рабочая зона. |

| Риск повреждения покрытия | Локальное размягчение/коричневый край, если O₂; N₂ устраняет оксид | Возможное образование микротрещин при перекатывании; смягчено выравниванием. |

| Точность размеров | Типичные отклонения по профилям составляют ±0,02–0,05 мм; превосходное скругление пазов. | После настройки матрицы точность составляет ±0,01–0,03 мм; отличная повторяемость. |

| Пропускная способность (на линию) | ~1200–3600 лам/час на головку (зависит от геометрии) | ~9000–18000 лам/час при 150–300 импульсах в минуту (одноканальный режим) |

| Переналадка и гибкость | Минуты (переключение программы); не требуется использование инструментов. | Часы (смена штампов); для широкого ассортимента продукции требуется больше штампов. |

| себестоимость единицы продукции в масштабе | Более высокая (энергия + время), но без амортизации оснастки. | Минимальный уровень — >100 тыс. комплектов в год после амортизации оснастки. |

| Наилучший вариант | Прототипы, варианты, индивидуальные слоты для электромобилей, короткие и средние партии. | Долгосрочные семейства автомобилей с фиксированной геометрией кузова. |

Как образуются заусенцы — и почему скопления заусенцев усугубляют проблему.

Лазер:Заусенцы образуются в результате повторного литья при низкой подаче/высокой линейной энергии, микрошлака из-за недостаточного количества вспомогательного газа или смещения фокуса, вызывающего конусность пропила. Лазерные заусенцы обычно имеют микрозубчатую, но неглубокую форму; зона термического воздействия может размягчить линию покрытия и изменить проницаемость кромки.

Штамповка:Образование заусенцев зависит от зазора (зазора между пуансоном и матрицей), процента полировки сдвигом, высоты излома, износа инструмента и анизотропии материала. Заусенцы имеют направленность (сторона выхода). Без выравнивания или чередования направление заусенцев может влиять на высоту пакета и радиальный рост.

Если высота одностороннего заусенца равна b, и все заусенцы выровнены, то в худшем случае радиальный рост составит ≈ b (а не n×b), поскольку заусенцы очень малы по сравнению с толщиной слоя; однако локальный контакт прокалывает покрытие, создавая межслойные короткие замыкания, которые увеличивают вихревые потери и ток намагничивания. В наших планах укладки чередуется ориентация заусенцев (↑↓↑↓) и/или выравнивание, чтобы уменьшить эффективный заусенец до ≤ 2 мкм в стопке.

Данные: типичные технологические возможности нашего завода.

Комплект материалов: эквивалент M400-50A 0,35 мм; внешний диаметр 80–260 мм; количество пазов 36–72; перемычки для внутреннего и внешнего диаметров. Покрытие Backlack C-5.

Таблица 1 — Статистический контроль качества кромок (исследование возможностей производства 200 изделий)

| Процесс | Средняя высота стенки (мкм) | Максимальная толщина дырки (мкм) | Сп | Cpk | Ширина зоны термического воздействия (мкм) | Перенос (%t) |

| Лазер, 2 кВт, N₂ 12 бар, v=32 м/мин | 3.2 | 8.4 | 1.67 | 1.45 | 12–18 | 0 |

| Лазер, 3 кВт, N₂ 16 бар, v=45 м/мин | 2.5 | 6.9 | 1.82 | 1.60 | 8–14 | 0 |

| Штамповка, новый штамп, зазор 6%, полировка 5%. | 3.0 | 7.5 | 1.75 | 1.52 | 0 | 10–14 |

| Штамповка, штамповка в середине срока службы, полировка 7%. | 4.6 | 10.2 | 1.42 | 1.21 | 0 | 12–16 |

Еда на вынос:Оба процесса обеспечивают среднюю толщину кромок ≤ 5 мкм и максимальную ≤ 10 мкм при использовании соответствующих окон. Лазерная обработка краев не показывает закруглений, но имеет зону термического воздействия; штамповка показывает закругления, но не имеет зоны термического воздействия.

Последствия, связанные с размерами и магнитными свойствами

Размерность:При смещении фокуса лазерный пропил может иметь конусность 2–5°; при штамповке прямолинейность стенок сохраняется благодаря прилеганию к поверхности штампа.

Магнитный:Зона термического воздействия незначительно увеличивает локальные потери в сердцевине; холодная штамповка повышает остаточное напряжение вблизи края. На практике оба эффекта являются эффектами второго порядка по сравнению с проколом покрытия заусенцами. Поддержание толщины слоя ≤ 5 мкм и целостности покрытия имеет большее значение, чем сравнение зоны термического воздействия и холодной штамповки.

Таблица 2 — Разница потерь в сердечнике в зависимости от граничных условий (суммарный ток, 1,5 Тл при 50 Гц, нормированный).

| Состояние края | ΔPₛᵗᵃᶜᵏ (%) по сравнению с исходным уровнем |

| Лазерная резка, оптимизированный N₂-фильтр, зона термического воздействия 10–15 мкм, неповрежденное покрытие. | +0,6–0,9 |

| Штампованное, полированное, неповрежденное покрытие | +0,5–0,8 |

| В любом из процессов происходит локальное нарушение целостности покрытия (1% длины края). | +2,5–3,5 |

| В любом случае, 5% прорыва кромки. | +7–9 |

Технологические окна, которые действительно работают

Схема лазерной резки (волокно, N₂)

- Вспомогательный газ:Сухой азот (N₂) 12–18 бар. Кислород (O₂) распыляет быстрее, но образует оксидный заусенец и обесцвечивает покрытие.

- Линейная энергия (ЛЭ):Для стали толщиной 0,35 мм значение LE должно быть близко к 0,5–0,8 Дж/мм; более высокое значение LE увеличивает зону термического воздействия/образование заусенцев.

- Фокус:Небольшое положительное смещение (+0,1–0,2 мм) для уменьшения разбрызгивания краски сверху; автофокус проверяется каждые 200 ламелей.

- Стратегия прокола:По возможности выполняйте надрезку на скорую руку; для глубоких щелей предварительно проделайте отверстие с помощью пандуса.

- Путь:Ввод/вывод в мостах из металлолома; ввод через щель должен быть последним, чтобы минимизировать перегрев.

- Остывать:Последовательность нарезки плитки во избежание накопления тепла; двухпроходная микронарезка на хрупких полотнах.

- Уход за покрытием:Для предварительной полимеризации краев можно использовать Backlack; поддерживайте температуру по периметру кромки ниже 250 °C, что достигается за счет скорости и способа укладки плитки.

Пошаговое руководство по штамповке

- Разрешение:5–7% от толщины для ориентированных по зерну/HI сталей; до 8% для неориентированных марок для баланса между образованием заусенцев и разрушением.

- Мишень для полировки сдвигом:Толщина 30–40% указывает на хорошее проникновение; слишком малая – разрыв; слишком большая – заедание.

- Материалы:Мелкозернистые твердосплавные пуансоны/матрицы; DLC-покрытые съемники для стали с покрытием.

- Планирование:Уменьшение толщины на 3–7% по кромке после прокола; снижение высоты над уровнем моря на 30–60%.

- Смазка:Тонкая пленка на основе сложного эфира; необходимо поддерживать стабильную вязкость, чтобы избежать образования линий трения.

- Обслуживание:Повторная настройка после 1,5–2,0 млн попаданий или раньше, если CpK < 1,33 на BH.

- Управление направлением вращения бормашины:Программируемая полоса с чередующимися сторонами выхода или схема движения вверх/вниз.

Количественная оценка заусенцев и зазоров при штамповке.

Таблица 3 — Зазор против заусенца (сторона выхода)

| Клиренс (% от массы тела) | Средняя высота стенки (мкм) | Максимальная толщина дырки (мкм) | Примечания |

| 4% | 6.8 | 12.4 | Низкий риск повреждения, риск образования волдырей. |

| 5% | 4.9 | 9.3 | Подходит для небольших слотов. |

| 6% | 3.4 | 7.6 | Сбалансированный; наш стандартный режим |

| 7% | 3.9 | 8.5 | Немного более высокий пробитый момент, но все еще безопасно. |

| 8% | 5.6 | 11.1 | Более быстрый износ, больше возможностей для перекатывания |

Общее правило:Добавление 6% т. щебня и шлифовки обеспечивает наименьшее соотношение толщины щебня к себестоимости смеси для большинства неориентированных сортов.

Энергия лазера в зависимости от зоны термического воздействия и заусенцев

Калибр: 0,35 мм; Н₂; сопло 100 мкм

Таблица 4 — Линейное отображение энергии

| Мощность (кВт) | Скорость (м/мин) | LE (D/мм) | Зона термического воздействия (мкм) | Средняя высота стенки (мкм) |

| 2.0 | 20 | 1.00 | 20–25 | 5.5 |

| 2.0 | 32 | 0,63 | 12–18 | 3.2 |

| 3.0 | 45 | 0,67 | 8–14 | 2.5 |

| 3.0 | 60 | 0,50 | 6–10 | 3.0 (подъем микровыемок) |

Интерпретация:Слишком высокое значение LE приводит к увеличению зоны термического воздействия и образованию заусенцев; слишком низкое значение LE повышает вероятность появления микронадрезов. Оптимальное значение находится в диапазоне 0,6–0,7 Дж/мм.

Моделирование пропускной способности и затрат

Предположим, что диаметр ламинированной пластины статора составляет 120 мм; 72 паза; толщина 0,35 мм; предусмотрены варианты годового потребления.

Таблица 5 — Пропускная способность и стоимость

| Объём (комплектов/год) | Лазер: лам/час (1 головка) | Стоимость единицы лазера (долл. США/лам) | Штамповка: лам/час | Стоимость штамповки (долл. США/лама) | Амортизация оснастки (USD) |

| 5000 | 1,800 | 0,18–0,26 | 9000 | 0,12–0,16 | 0 (лазер), 180 тыс. (штамп) |

| 50 000 | 2400 | 0,11–0,16 | 12 000 | 0,04–0,07 | 180 тыс. |

| 500 000 | 3000 | 0,08–0,12 | 15 000 | 0,02–0,04 | 180 тыс. |

Один «комплект» = ротор + статор; количество слоев ламинирования зависит от высоты пакета; в таблице указаны расценки/стоимость на один слой ламинирования.

Включает затраты на энергию, рабочую силу и амортизацию; исключает затраты на материалы.

В итоге: при объеме производства ≥ 100 тыс. комплектов в год штамповка однозначно выигрывает по удельной стоимости/производительности, при условии, что техническое обслуживание штампов поддерживает параметры BH в соответствии со спецификациями.

Вопросы производства штабелирования, выходящие за рамки пустого пространства.

Искажение:

- Штамповка:Внутрикристальная косая укладка слоев или использование индексирующих пластин позволяет постепенно поворачивать ламинированные пластины для снижения заедания; это усложняет конструкцию кристалла, но не приводит к дополнительному повреждению кромок.

- Лазер:В процессе склеивания/блокировки мы применяем запрограммированное вращение каждого слоя; качество кромок не страдает, но время цикла увеличивается.

Складывание и склеивание:

Технология Backlack хорошо сочетается с обоими процессами. Локальный нагрев лазера может предварительно активировать кромочный клей; для комплектов, изготовленных исключительно с помощью лазера, отрегулируйте время работы печи на −10–15%.

Технология Interlock предусматривает добавление небольших выступов, которые могут создавать локальные заусенцы; выровнять выступы можно внутри штампа (штамповка) или использовать микровыступы (лазерная обработка), а затем слегка отшлифовать (удаление менее 2 мкм).

Постобработка:

После штамповки легкая полировка кромки (валиком) уменьшает толщину кромки примерно на 40% без утонения сверх допустимых значений.

Шлифовка лазером кромок паром удаляет микроскопические шлаковые включения, если таковые имеются.

Размагничивание после любого из этих процессов уменьшает количество пыли и остатков материала, образующихся при погрузке и разгрузке.

Риски, связанные с качеством, и способы их смягчения

| Риск | подвержен процессу | Симптом | Смягчение последствий |

| Ожог/изменение цвета покрытия | Лазер (O₂ или с высокой LE) | Коричневая кайма, более высокая потеря | Только N₂, 0,6–0,7 Дж/мм, распределение тепла по плитке. |

| Микрошлаковые бусины | Лазер | Пятнышки на нижней стороне | Более высокое давление N₂, расстояние от сопла до обрабатываемого материала, выводные патрубки. |

| Растрескивание при перевороте | Штамповка | Тонкие трещины в покрытии | 6% зазор, полировка 5%, контроль смазки |

| Образование заусенцев в процессе износа | Штамповка | Дрейф BH > 8 мкм | Плановая повторная заточка, затворы CpK, спецификация радиуса скругления углов при пробивке отверстий. |

| конусность с выемкой | Лазер | Узкий щелевой зажим | Автофокусировка, положительное смещение фокуса, обслуживание сопла. |

| Выемки по краям на угловых выходах | Оба | Шипы микронного масштаба | Замедление вращения угла (лазер), скругление углов и синхронизация работы штамповщика (штамповка). |

Пример из практики

Вариант использования A — Электродвигатели для электромобилей среднего объема производства (60 000 комплектов в год).

- Требование:Высота стенки ≤ 5 мкм, скошенный статор, частые обновления конструкции.

- Исход:Лазер обеспечивает стабильную толщину черной дыры 2–4 мкм при использовании N₂, быструю корректировку размеров щелей и отсутствие затрат на оснастку. Стоимость единицы продукции несколько выше, но это компенсируется оперативностью внесения изменений и сокращением сроков выполнения заказа.

- Победитель:Лазерная терапия в течение первых 12–24 месяцев или при наличии вариантов заболевания в разных семьях.

Вариант использования B — Высокопроизводительное производство тяговых электродвигателей (600 000 комплектов в год).

- Требование:BH ≤ 5 мкм, три варианта ротора, фиксированная конструкция, плотное PPAP.

- Исход:Штамповка с 6% зазором + выравнивание + профилактическая хонинговка обеспечивает толщину кромки 3–6 мкм, CpK ≥ 1,33. Стоимость одного слоя составляет менее половины стоимости лазерной штамповки, а пресс может обеспечивать подачу материала с учетом перекоса и зацепления внутри штампа.

- Победитель:Штамповка производится после утверждения проекта и амортизации оснастки.

Критерии практической приемки, которым мы следуем

- Высота заусенца:Средний размер частиц: ≤ 5 мкм; максимальный размер частиц: ≤ 10 мкм (оба процесса).

- Испытание покрытия на прокол:500 В постоянного тока; отсутствие коротких замыканий на 100 случайных участках по краям партии.

- Плоскостность штабелирования:≤ 0,05 мм/100 мм внешнего диаметра.

- Размерность:Прорези ±0,02 мм (лазерная обработка) или ±0,015 мм (штамповка) на PPAP; концентричность внешнего и внутреннего диаметров ≤ 0,03 мм.

- Разница потерь в ядре:≤ +1,0% по сравнению с базовым уровнем материала.

- Вентили SPC:Значения Cp ≥ 1,67 / Cpk ≥ 1,33 для BH и ширины щели.

Как мы принимаем решения совместно с клиентами

- Громкость и микс:При объеме производства менее ~100 тыс. комплектов в год или при частых изменениях дизайна — сначала лазерная печать. При большем объеме и стабильной печати — штамповка.

- Степень выраженности геометрических особенностей:Для обработки очень тонких пазов в горловине или нестандартных скруглений часто предпочтительнее использовать лазерную резку для обеспечения высокой точности кромки; впоследствии мы перепроектируем конструкцию для возможности штамповки.

- Хронология:Лазерная резка позволяет получать детали за считанные дни; штамповка требует времени на изготовление штампов, но окупается за счет экономии в несколько центов на ламинат.

- Ключевые показатели эффективности в области магнитных материалов:Если ваш бюджет на минимизацию потерь ограничен, мы проводим пилотное тестирование обоих вариантов и сравниваем потери в массиве материалов; обычно решающим фактором является целостность покрытия.

- Обеспечение перспектив на будущее:Мы часто запускаем процесс на лазерном станке, фиксируем параметры, а затем переносим его на штамповку с согласованными кромками (шлифовка, заточка, согласование CpK), чтобы обеспечить стабильность магнитных результатов.

Заметки инженера о способе заточки пазов и заусенцах.

На штампованных деталях следует проектировать входной паз с микрорадиусом (R 0,05–0,10) для вырезания микрошипов.

При использовании лазера вывод должен располагаться вне щели (выводной нить), чтобы избежать перегрева в месте соединения с щелью.

В обоих случаях измеряйте высоту зубьев непосредственно на кончиках зубьев и в местах входа в пазы, где повреждение покрытия имеет наибольшее значение.

Пример: потери в стопке в зависимости от высоты заусенцев.

Для малых долей заусенцев и неповрежденного покрытия линеаризованная модель хорошо подходит на практике:

ΔP ≈ α BHmean + β Lbreach

α ≈ 0,12% на мкм BH, β ≈ 0,6% на % длины поврежденного края.

Если BHmean = 4 мкм и Lbreach = 0, то ΔP ≈ 0,48% — что соответствует данным таблицы 2.

Даже небольшое повреждение покрытия на один процент приводит к увеличению толщины примерно на 0,6%, перекрывая небольшие различия в толщине стенки.

Импликация:Не стоит гнаться за разницей между 2 мкм и 3 мкм, игнорируя редкие случаи повреждения покрытия.

Экологические вопросы, безопасность и уборка помещений

- Лазер:Система вытяжки дымовых газов должна улавливать частицы железа и кремния; отсутствие масла, чистая мастерская, минимальное количество стружки.

- Штамповка:Для отделения/фильтрации смазочного тумана и мелких частиц заусенцев необходима тщательная обработка стружки для защиты кромок матрицы.

- Безопасность на краю:Укажите ширину среза ≤ 10 мкм (без фаски), чтобы сохранить магнитную зону и обеспечить безопасность при обращении.