Робототехника быстро развивается и нуждается в более точном и эффективном управлении движением. Шаговые двигатели помогают, но стандартные типы часто оказываются недостаточными. В настоящее время для удовлетворения конкретных потребностей робототехники крайне важны специально разработанные статоры и роторы.

Почему шаговые двигатели, изготовленные на заказ, важны в робототехнике

Ограничения стандартных шаговых двигателей

Стандартные шаговые двигатели напоминают подход «один размер подходит для многих» в электромеханическом проектировании. Доступные в дискретных размерах (например, NEMA 17, 23, 34), с фиксированной конфигурацией обмоток и типичными углами шага (1,8°, 0,72°), они хорошо подходят для управления движением общего назначения. Однако робототехника представляет собой множество сложных задач:

- Компактность при высоком крутящем моменте:Для роботизированных узлов, таких как шарнирные манипуляторы, захваты или подвесы для камер, требуются двигатели, которые имеют небольшие физические размеры, но при этом способны развивать высокий крутящий момент. Готовые решения часто жертвуют одним ради другого.

- Низкочастотный крутящий момент:Плавное движение без микровибраций имеет решающее значение для таких применений, как микроскопические манипуляции или оптические столики. Специальная конструкция полюсов позволяет минимизировать момент фиксации и пульсации крутящего момента.

- Устойчивость к воздействию чужеродной среды:Робототехника часто работает в экстремальных условиях — будь то промышленные среды с высокой вибрацией, стерилизуемые медицинские учреждения или экстремальные температуры. Стандартным двигателям может потребоваться перепроектирование покрытий статора, магнитов ротора и подшипниковых узлов для работы в таких условиях.

- Многофазные конфигурации:Для решения некоторых высокопроизводительных задач целесообразно использовать больше, чем стандартные две или три фазы, что обеспечивает более точное управление, более плавное движение и резервирование.

Индивидуальные решения: повышение производительности

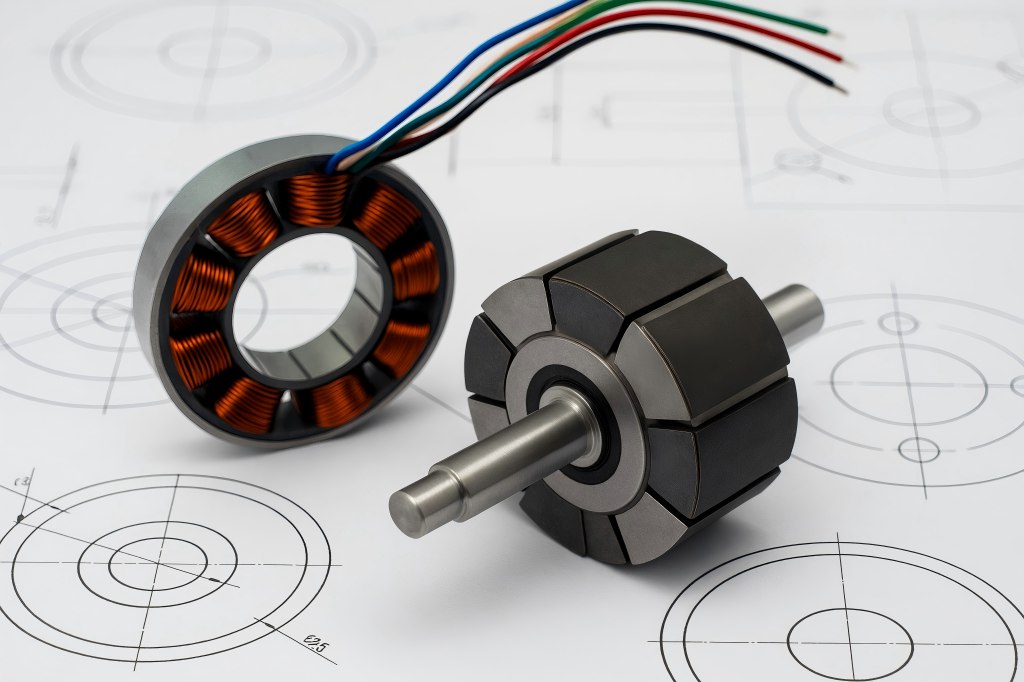

Индивидуальный подход статор и ротор шагового двигателяСборки обеспечивают значительные преимущества:

- Оптимизированная электромагнитная топология:Регулируя количество полюсов, углы перекоса, схемы намотки и геометрию пазов, инженеры добиваются точных характеристик крутящего момента на виток, пульсаций крутящего момента и эффективности, адаптированных к роботизированной системе.

- Миниатюризация двигателей:Усовершенствованные конструкции ротора и статора (например, с тонкопрофильными ламинированными железными сердечниками или сплавами, соединенными между собой) позволяют достигать высокой плотности крутящего момента в меньших габаритах.

- Настройка параметров окружающей среды:Специальные покрытия, такие как конформный лак для статора, эпоксидная инкапсуляция и антикоррозионное покрытие магнитов ротора, обеспечивают устойчивость к влаге, пыли, высоким температурам и химическим веществам на уровне, сравнимом с алхимическими методами.

- Комплексные сенсорные решения:Встраивание датчиков Холла, магнитных энкодеров или датчиков температуры непосредственно в статорные или роторные узлы обеспечивает бесшовную системную интеграцию и расширенное управление с обратной связью.

Ключевые конструктивные элементы нестандартных статоров и роторов

Архитектура статора и схемы обмоток

Статор — это неподвижный источник энергии: ламинированный железный сердечник с намотанными катушками, создающими вращающиеся магнитные поля. При проектировании учитывались, в первую очередь, следующие факторы:

- Конструкция ламинированных панелей:Инженеры выбирают комбинации пазов и полюсов для управления углом шага (например, изменение угла от 1,8° до 0,45° путем изменения количества полюсов). Наклонные ламинированные пластины уменьшают пульсации крутящего момента, но усложняют процесс изготовления. Специальные профили ламинированных пластин также позволяют создавать внутренние статоры для конструкций с полым валом или компактными профилями корпуса.

- Топология намотки:Стандартные последовательные или параллельные биполярные обмотки могут уступить место многослойным или перекрывающимся архитектурам обмоток. Тонкий провод для обмотки (например, 28–32 AWG) с эпоксидным заполнением способствует миниатюризации, позволяя создавать многовитковые обмотки при сохранении тепловых характеристик.

- Теплоизоляция и терморегулирование:Специализированная изоляция — лаки класса H или C — повышает термостойкость. В некоторых статорах для активного рассеивания тепла в мощных системах используются проводящие пути охлаждения или пароканальные контуры.

- Интеграция датчиков:Встраивание датчиков Холла в точно заданные угловые положения внутри сердечника статора позволяет осуществлять управление с обратной связью без внешних креплений. Для управления с точностью до долей микрошага также могут быть включены магнитные энкодеры.

Конфигурации ротора

Ротор, в котором размещены постоянные магниты или полюса с переменным магнитным сопротивлением, должен дополнять конструкцию статора для обеспечения точного, оптимизированного по крутящему моменту движения. Следует учитывать следующие факторы:

- Качество магнита:Магниты из редкоземельных элементов (обычно N45–N52 NdFeB) обеспечивают высокую плотность энергии в миниатюрных корпусах. Магниты, изготовленные на заказ, могут быть сегментированы, наклонены или соединены в специальных конфигурациях для контроля распределения магнитного потока и уменьшения пульсаций момента.

- Конструкция сердечника ротора:Роторы с ламинированной внутренней поверхностью обеспечивают низкую инерцию и эффективные пути прохождения магнитного потока, а перфорированные роторы из тяжелого железа повышают инерционную устойчивость в условиях высоких нагрузок. Гибридные конструкции сочетают в себе оба этих элемента для решения конкретных задач.

- Тепловые характеристики:При высоких температурах характеристики роторных магнитов ухудшаются. Для смягчения этого эффекта можно использовать специально разработанные роторы с радиальной вентиляцией, улучшенные покрытия или внутренние терморезисторы.

- Технические характеристики:Когда стабильность имеет решающее значение — например, в хирургической робототехнике или микроисследовательских дронах — динамическая балансировка ротора становится обязательным требованием. Специально разработанные элементы противовесов и конструкции сопрягаемых валов соответствуют жестким требованиям по вибрации (остаточный дисбаланс менее 10 мкм).

Технологии и инновации в производстве

Современные технологии штамповки и ламинирования

Точная штамповка ламинированных материалов является наиболее распространенным методом.сердечники статораСпециальные профили и ламинирование с помощью прорезей позволяют получать углы перекоса всего 1° на полюс, что снижает пульсации крутящего момента. Качество кромок контролируется с допуском < 5 мкм, что минимизирует эксцентриситет воздушного зазора. Альтернативные варианты клеевых сердечников, изготавливаемых методом ламинирования с использованием клея, позволяют создавать сердечники сложной формы, например, с внутренними шлицами для полых валов.

Высокоточная намотка

Автоматизированные платформы для микронамотки, разработанные специально для статоров нестандартных размеров, позволяют наматывать проволоку сечением 32 AWG или тоньше в перекрестном или многослойном порядке с контролем натяжения менее 1 Н. Методы литья под давлением (RTM) или вакуумной пропитки смолой позволяют получать обмотки без пустот, устойчивые к термическим циклам и механическим ударам.

Обработка и сборка магнитов

Сборка роторных магнитов осуществляется в чистых помещениях класса ISO 14644 с использованием автоматизированных инструментов для точной ориентации каждого сегмента магнита. Для обеспечения целостности ротора используются клеи, сертифицированные для работы при высоких температурах и механических нагрузках (например, эпоксидные клеи, выдерживающие температуру до 200 °C). Последующая балансировка — статическая и динамическая — выполняется в соответствии со стандартами ISO 1940 A1.5 или выше.

Нанесение покрытий и литье под давлением

Для работы в агрессивных средах статоры покрываются конформными слоями лака или эпоксидной смолы толщиной 0,5 мм. Роторы могут быть никелированы или покрыты порошковой краской для защиты от коррозии. В подводных условиях, при воздействии химических веществ или в вакууме полностью литые двигатели с использованием термопластичной герметизации обеспечивают полную изоляцию от окружающей среды.

Электроника управления и интеграция

Ротор-статор на заказКонструкция — это лишь половина дела; её необходимо сочетать с электроникой, способной в полной мере использовать её возможности:

Согласование динамика и усилителя

Для высокопроизводительных шаговых двигателей могут потребоваться биполярные драйверы с токовым управлением, способные к микрошаговому режиму до 256 или 512 шагов/оборот. В условиях высокого напряжения предпочтительны линейные драйверы для плавной регулировки тока на частотах до 100 кГц. В некоторых системах схема драйвера интегрирована непосредственно в корпус двигателя, что минимизирует количество проводов и электромагнитных помех, а также позволяет создавать усовершенствованные контуры обратной связи по току.

Механизмы обратной связи

Интеграция датчиков Холла или энкодеров в статор обеспечивает замкнутый контур управления, превращая шаговый двигатель в сервогибрид. Это позволяет обнаруживать пропущенные шаги, поддерживать положение под нагрузкой и устранять резонанс. Специально разработанное программное обеспечение и алгоритмы управления, такие как LQG или H∞, оптимизируют производительность, обеспечивают адаптивную настройку тока и стратегии противодействия резонансу.

Коммуникация и связь

В распределенных роботизированных системах двигатели подключаются через промышленные полевые шины (EtherCAT, CANopen, SERCOS) или беспроводные протоколы (например, Wi-Fi 6, BLE 5.2). Специализированная электроника для двигателей поддерживает функции повышения отказоустойчивости, такие как циклические проверки резервирования, возможность «горячей» замены и диагностика на месте. Сдвиг в сторону технического обслуживания налево — обновления микропрограммного обеспечения и журналы трассировки в режиме реального времени позволяют осуществлять прогнозирующее техническое обслуживание в масштабах всего парка оборудования OEM-производителей.

Примеры успешного применения

Чтобы проиллюстрировать влияние индивидуального проектирования статор-роторов, приведем несколько примеров реального применения в различных областях робототехники.

Высокоточная медицинская робототехника – микрохирургический манипулятор

Компания, занимающаяся разработкой медицинских робототехнических устройств для офтальмологической хирургии, столкнулась с ограничениями стандартных двигателей NEMA 8 — они оказались слишком грубыми и термически нестабильными в условиях температуры тела (37 °C). Компания заключила партнерское соглашение с поставщиком мехатронных устройств для разработки:

- 48-полюсный статор с ламинированными зубьями, расположенными под углом 0,8° на полюс, для сверхнизкого уровня пульсаций крутящего момента.

- Встроенные терморезистор и микроэнкодер в отверстие статора

- Ротор со сверхтонкими припаянными магнитами из NdFeB, высокой термической стабильностью и динамической балансировкой < 2 мкм.

- Лаковые покрытия, рассчитанные на криогенные условия эксплуатации

В результате достигаются следующие характеристики: разрешение микрошага 0,0075°, отсутствие обнаруживаемых колебаний при перемещении до 0,5 мкм и предотвращение теплового разгона в течение 60 минут непрерывной работы.

Промышленная робототехника – высокоскоростные системы захвата и перемещения

Для предприятия по сборке электроники требовались переходы между этапами менее чем за 5 мс и точная установка со скоростью 45 000 операций в час с минимальным временем простоя. Был разработан специальный двигатель, обладающий следующими характеристиками:

- Шестифазный статор, обеспечивающий точное микрошаговое управление.

- Ротор с внутренней вентиляцией, оптимизированный для принудительного воздушного охлаждения.

- Компенсация фиксатора, выполненная методом поверхностной обработки, с помощью скошенных полюсов.

Это позволило обеспечить работу в замкнутом контуре с частотой ШИМ 200 кГц, разрешением шага 0,12°, рекуперацией энергии при замедлении и суммарным сокращением времени простоя на 3,6 часа в месяц на одну линию.

Космическая робототехника – привод лунохода

Подрядчику по космической робототехнике, разрабатывавшему шарниры для исследовательского марсохода, предназначенного для работы на лунной поверхности (с перепадами температур от –180 °C до +120 °C), потребовались двигатели, способные выдерживать термический удар и вакуумное дегазацию. В результате было разработано специальное решение, включающее в себя:

- Внутренний статор, использующий вакуумно-совместимые склеенные пластины и обмотки с каптонной изоляцией.

- Ротор, залитый эпоксидной смолой, с радиационно-стойкими редкоземельными магнитами и покрытием Cerakote, имитирующим земную кору.

- Двухрезервные датчики Холла, соответствующие уровню излучения ISO 6070.

- Полностью сбалансированный ротор (< 0,1 г·мм остаточный дисбаланс)

Эти двигатели прошли комбинированное испытание на термо-вакуумную циклическую нагрузку (Mil-Std-810) и продемонстрировали ≥2 миллионов циклов работы при скорости нагрева ±5°C/с без ухудшения характеристик.

Деловые аспекты и рыночные тенденции

Компромисс между стоимостью и производительностью

Изготовление двигателей с ротором на заказ может стоить в 2–5 раз дороже стандартных вариантов, что обусловлено требованиями к оснастке, материалам, точности изготовления и тестированию. Однако, когда повышение производительности позволяет увеличить пропускную способность, сократить время простоя при сборке или открыть новые возможности для бизнеса (например, в медицине или космосе), окупаемость инвестиций становится весьма привлекательной.

Цепочка поставок и сроки выполнения заказов

Изготовление нестандартной оснастки для ламинирования, намоточных станков и магнитообработки занимает от 8 до 16 недель. Стратегическое планирование запасов или модульные платформенные стратегии — сочетание стандартных статорных заготовок с нестандартными обмотками или роторами — помогают производителям сократить длительные сроки выполнения заказов и затраты на складские запасы.

Соответствие нормативным требованиям и стандартам

В медицинской робототехнике обязателен стандарт IEC 60601, космические миссии опираются на стандарты NASA/ESA (например, ECSS), а промышленные линии соответствуют стандартам ISO 9001 и UL. Для двигателей, изготавливаемых на заказ, могут потребоваться компоненты, сертифицированные UL, биосовместимые материалы или клеи с низким уровнем газовыделения. Системы контроля качества должны быть аккредитованы и отслеживаемы от проектирования до отгрузки.

Новые тенденции

Аддитивное производство: металлические 3D-печатные сердечники статора позволяют оптимизировать топологию магнитного потока и интегрировать каналы охлаждения, хотя в настоящее время это ограничено стоимостью и необходимостью последующего отжига.

- Альтернативы редкоземельным магнитам:Поскольку цены на NdFeB колеблются, некоторые производители тестируют резервные материалы из склеенного феррита или AlNiCo — жертвуя плотностью крутящего момента, но обеспечивая термическую устойчивость.

- Интеллектуальные двигатели:Встроенные в двигатели микроконтроллеры, готовые к использованию в Интернете вещей, и системы прогнозной аналитики состояния по сетевым протоколам реального времени помогают производителям оригинального оборудования перейти от гарантийных моделей к модели «производительность как услуга».

Технологический процесс разработки нестандартных двигателей.

Шаг 1: Сбор требований

Обсуждение электродвигателей начинается с вопроса: каковы его рабочие характеристики, ограничения по условиям окружающей среды, физические параметры и сроки службы? Ключевые переменные включают кривые крутящего момента, разрешение шага, ограничения по объему/весу, температурные/влажные/факторы воздействия, циклы жизненного цикла, уровень шума и нормативные стандарты.

Шаг 2: Электромагнитное проектирование

Программы Solaris или Flux могут использоваться для итеративного моделирования схем ламинирования, количества пазов/полюсов, перекоса и компоновки обмоток. Инженеры моделируют зависимость крутящего момента от скорости, удерживающий момент, пульсации крутящего момента, потери в сердечнике и уровни насыщения магнитного потока.

Шаг 3: Механическое/конструктивное проектирование

Интеграция балансировки ротора, интерфейса корпуса, путей теплоотвода и механической защиты моделируется в SOLIDWORKS или CATIA. Анализируются предварительные нагрузки крепежных элементов, осевое биение, выбор подшипников и радиальная жесткость.

Шаг 4: Создание прототипа и тестирование

Изготавливается небольшая партия прототипов (обычно 5–10 единиц), которые подвергаются инженерным испытаниям: измерению магнитного потока, проверке интерфейса редуктора, термоциклированию, статической/динамической балансировке, а также анализу спектра вибрации и акустического шума. При необходимости проводятся испытания на соответствие стандартам (медицинское тестирование на герметичность, вакуумная термообработка, электромагнитная совместимость).

Шаг 5: Итерация и производство

Выявленные недостатки в работе возвращаются в цикл проектирования — например, для корректировки перекоса, изменения заполнения обмотки или модификации покрытия. После проверки завершается разработка производственной оснастки, фиксируется цепочка поставок, и внедряются меры постоянного контроля качества (отслеживание Cp/Cpk, контроль кривых крутящего момента в партиях).

Вызовы и возможности

Проблемы

- Сложность против надежности:Более индивидуальные решения вводят больше переменных — скошенные ламели, тонкие обмотки — что требует строгого контроля качества производства.

- Затраты на масштабирование:При меньших объемах производства (от сотен до нескольких тысяч единиц) амортизация оснастки становится значительной.

- Зависимости от материалов:Колебания цен на сплавы железа и редкоземельные материалы влияют на ценообразование и проектные решения.

- Устойчивость цепочки поставок:Для таких материалов, как магниты NdFeB или лак класса H, наличие резервных источников поставок имеет решающее значение во избежание задержек.

Возможности

Сама сложность, создающая проблемы, одновременно открывает новые инновационные горизонты:

- Высокоэффективные нишевые рынки:Медицинские роботы, хирургические инструменты, аэрокосмическая техника, микросборочные машины и космическая робототехника работают в областях, где отдача от одного двигателя значительно превышает удельные затраты.

- Модульные пользовательские платформы:Производители оригинального оборудования могут выбирать из масштабируемых семейств платформ — стандартные размеры сердечника с настраиваемым углом наклона, обмоткой и магнитами — что снижает общую стоимость, обеспечивая при этом модульную производительность.

- Сервисное обслуживание электродвигателей Smart Motor:Встроенная диагностика, сетевое подключение и данные о производительности открывают для компаний, работающих по подписке, возможности предлагать услуги по обслуживанию двигателей или техническому обслуживанию по состоянию.