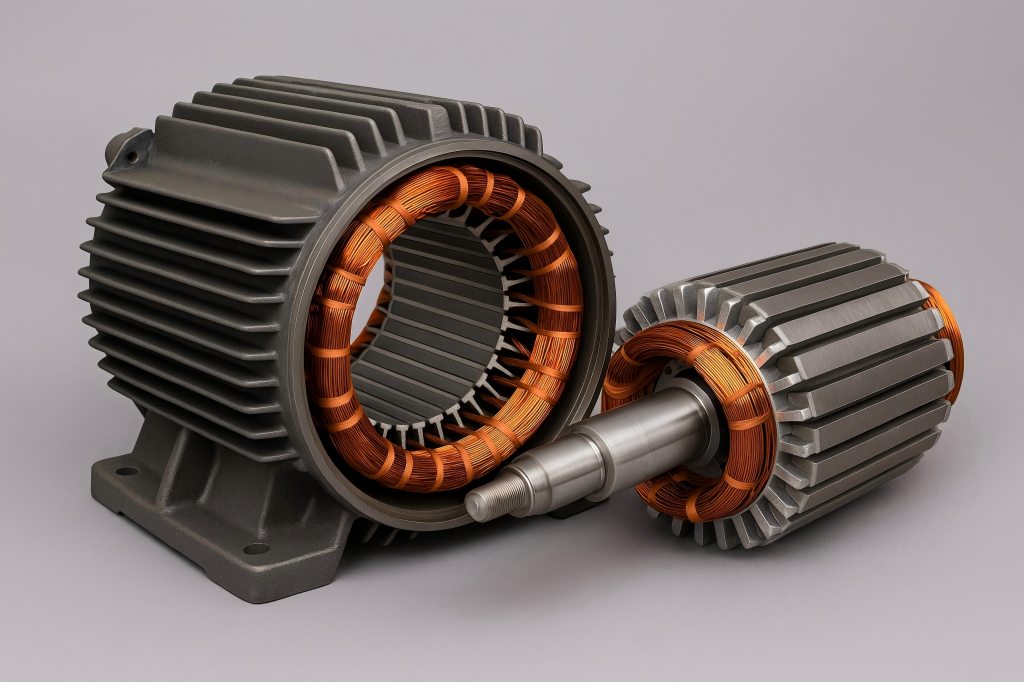

В современной промышленности основными рабочими лошадками являются асинхронные двигатели. Но за их надежностью стоит сложный и трудоемкий процесс изготовления, особенно когда речь идет об их основных компонентах: статоре и роторе. Производителям приходится преодолевать множество технических препятствий, чтобы гарантировать эффективность, производительность и долговечность.

Выбор материалов

Правильный выбор материалов — краеугольный камень статор и роторэксплуатационные характеристики. Эти материалы напрямую влияют на магнитные свойства, теплопроводность, электрические потери и механическую целостность.

Проблемы

- Компромиссы в выборе основных материалов:Электротехнические стальные ламели должны обеспечивать баланс между низкими потерями в сердечнике и высокой магнитной проницаемостью.

- Соотношение цены и качества:Высококачественные неориентированные кремнеземные стали (НОСС) дороги и подвержены колебаниям цен.

- Медь против алюминия:Медь улучшает проводимость, но увеличивает стоимость и вес; алюминий дешевле, но менее эффективен.

- Изменчивость цепочки поставок:Нестабильное качество материалов может приводить к колебаниям характеристик, особенно при крупносерийном производстве.

Решения

- Стандартизация:Выбирайте материалы с доказанной эффективностью и подтвержденными стандартами (например, ASTM A683 или IEC 60404).

- Ламинирующие покрытия:Используйте изоляционные покрытия на ламинированных пластинах, чтобы минимизировать вихревые токи и повысить эффективность сердечника.

- Испытание материалов:Внедрите протоколы проверки материалов, такие как испытания каркаса по методу Эпштейна, для обеспечения стабильной работы.

- Гибридные подходы:Для достижения баланса между различными характеристиками используйте медные роторы в высокоэффективных двигателях и алюминиевые в экономичных областях применения.

Точность при ламинировании и штабелировании.

Для создания этого изделия тонкие стальные пластины укладываются друг на друга. Сердечники статора и ротораТочность этих ламинированных пластин влияет на потери в сердечнике, вибрацию и шум.

Проблемы

- Образование заусенцев:В процессе штамповки или лазерной резки заусенцы могут создавать короткие замыкания между слоями ламината.

- Неправильное укладывание:Несовпадающие пластины создают нежелательные воздушные зазоры, которые нарушают путь магнитного потока.

- Повреждение изоляции:Отсутствие надлежащей поверхностной изоляции в ламинированных пластинах приводит к увеличению потерь от вихревых токов.

- Вибрация ядра:Неравномерная укладка или неравномерное прессование вызывают магнитный дисбаланс и структурный резонанс.

Решения

- Последовательные штампы:Используйте прогрессивные штампы из карбида вольфрама для высокопроизводительной штамповки с минимальным образованием заусенцев.

- Лазерная резка для прототипов:Внедрение лазерной резки для мелкосерийного производства или изготовления прототипов позволяет снизить затраты на оснастку и повысить точность.

- Взаимозацепляющаяся штабелировка:Применяйте методы блокировки или склеивания, обеспечивающие правильное выравнивание и исключающие смещение во время работы.

- Вакуумный отжиг:Используйте отжиг для восстановления магнитных свойств, утраченных в процессе резки, и снижения внутренних напряжений.

Автоматизированные машины для укладки слоев могут значительно уменьшить ошибки выравнивания, а современные системы с видеонаблюдением обеспечивают однородность слоев.

Точность обмотки статора

Обмотка — это сердцевина генерации электромагнитного поля статора. Неправильное расположение обмоток или изоляция могут привести к перегреву, магнитному дисбалансу и преждевременному выходу двигателя из строя.

Проблемы

- Ошибки при ручной намотке:Неправильное расположение катушек или чрезмерное натяжение проводов могут повредить изоляцию и ухудшить качество обмотки.

- Разрушение изоляции:Высокие температуры окружающей среды приводят к преждевременному разрушению низкокачественной изоляции.

- Сдвиги намотки:Неправильное крепление катушек приводит к их смещению во время работы, вызывая электрические неисправности.

- Сложные геометрические формы:Для намотки плоской проволоки (шпильки) и многослойных обмоток требуется специализированное оборудование и высокая повторяемость.

Решения

- Автоматизированные намоточные машины:Используйте программируемые намоточные машины с контролем натяжения, роботизированными манипуляторами и встроенной системой мониторинга.

- Высокотемпературные материалы:Для сложных условий эксплуатации выбирайте изоляционные материалы, такие как Nomex, Kapton или обмотки на основе слюды.

- ВПИ (вакуумная пропитка под давлением):Это улучшает качество соединения катушек, повышает теплопроводность и обеспечивает диэлектрическую прочность.

- Предварительно сформированные катушки:В высокоскоростном производстве предварительно сформированные и скрученные рулоны могут сохранять форму и точность позиционирования.

Регулярные проверки, такие как испытания на импульсные перенапряжения, высоковольтные испытания и анализ частичных разрядов, могут предотвратить отказы, вызванные слабой изоляцией.

Дефекты литья ротора

Роторная клетка (особенно в асинхронных двигателях с короткозамкнутым ротором) обычно изготавливается методом литья под давлением из алюминия или меди. Хорошо сформированная клетка имеет решающее значение для поддержания крутящего момента и баланса вращения.

Проблемы

- Неполное заполнение:Быстрое охлаждение или неправильная организация затвора приводят к незаполненным стержням ротора, что снижает проводимость.

- Пористость и усадка:Примеси и усадочные полости влияют на механическую целостность и термическую стабильность.

- Несоосность планки:Неправильная центровка пресс-формы или смещение вала приводят к эксцентриситету сепаратора, вибрации и неравномерному крутящему моменту.

- Окисление меди:В процессе литья меди при высоких температурах происходит образование оксидных включений, что негативно сказывается на эксплуатационных характеристиках.

Решения

- Оптимизированная конструкция штампа:Используйте конструкции, созданные методом литья под давлением с литниковыми каналами, чтобы обеспечить равномерный поток и минимальную турбулентность.

- Вакуумное литье меди:Для предотвращения окисления и образования пор в медных роторах необходимо создать вакуумную среду.

- Предварительный нагрев формы:Предварительный нагрев матриц необходим для поддержания текучести и улучшения качества заполнения формы.

- Механическая обработка и испытания после литья:Динамическая балансировка роторов, рентгеновский и ультразвуковой контроль для выявления внутренних дефектов.

Литые под давлением медные роторы, хотя и сложнее в изготовлении, обеспечивают снижение потерь до 20% и предпочтительны для двигателей с высокой эффективностью IE3/IE4.

Жесткие допуски при механической обработке и сборке.

Воздушный зазор между статором и ротором — часто всего 0,2–1,0 мм — имеет решающее значение для эффективной работы. Неточности при механической обработке или сборке могут привести к трению, потерям или катастрофическим поломкам.

Проблемы

- Несоответствия размеров:Несоосность вала, неправильный размер отверстия и термическая деформация влияют на радиальную симметрию.

- Дефекты поверхности:Некачественная обработка поверхности со временем увеличивает трение, шум и износ.

- Выход из стека:Неровности поверхностей ротора или статора влияют на динамику вращения ротора.

- Несоответствие коэффициентов теплового расширения:Алюминий и сталь расширяются по-разному, что приводит к взаимному влиянию при высоких рабочих температурах.

Решения

- Высокоточные станки с ЧПУ:Для обработки отверстий статора и валов ротора используйте многоосевую обработку на станках с ЧПУ, чтобы достичь точности на микронном уровне.

- Тепловое моделирование:Спрогнозируйте тепловое расширение во время работы двигателя и внесите соответствующие корректировки в посадку.

- Координатно-измерительные машины (КИМ):После обработки детали следует проверять с помощью координатно-измерительных машин (КИМ) для подтверждения соответствия допускам.

- Динамическая балансировка:Для предотвращения усталости, вызванной вибрацией, необходимо балансировать роторы на рабочих скоростях.

Более жесткие допуски не только улучшают характеристики двигателя, но и снижают уровень шума и увеличивают срок службы, особенно в сложных условиях эксплуатации систем отопления, вентиляции и кондиционирования воздуха, а также в электромобилях.

Бонусное задание

Даже при оптимизации каждого отдельного процесса обеспечение стабильного качества при больших объемах производства представляет собой серьезную проблему.

Решения

- СПК (статистический контроль процессов):Используйте методы статистического контроля процессов (SPC) для отслеживания отклонений в процессе в режиме реального времени.

- Системы отслеживания:Используйте штрихкоды и RFID для отслеживания истории каждого компонента от ламинирования до сборки.

- Завершающее тестирование производственной линии:Перед упаковкой каждого двигателя необходимо провести испытания на холостом ходу, при заблокированном роторе и на вибрацию.

- Стандартные операционные процедуры (СОП):Обучите команды следовать документированным стандартным операционным процедурам (СОП) для каждой критически важной задачи, чтобы свести к минимуму человеческие ошибки.

Взгляд в будущее

Будущее статор и ротор асинхронного двигателяВ основе производства лежат интеллектуальные заводы, цифровые двойники и предиктивная аналитика.

- Цифровые двойники позволяют создавать виртуальные модели каждого компонента до начала физического производства.

- Системы машинного зрения уже используются для высокоточного обнаружения дефектов в ламинировании, намотке и литье роторов.

- Технологии Интернета вещей и облачного мониторинга обеспечивают получение информации о состоянии оборудования и качестве продукции в режиме реального времени.

- Аддитивное производство начинает оказывать влияние на прототипирование роторов и создание пресс-форм для ламинирования по индивидуальному заказу.