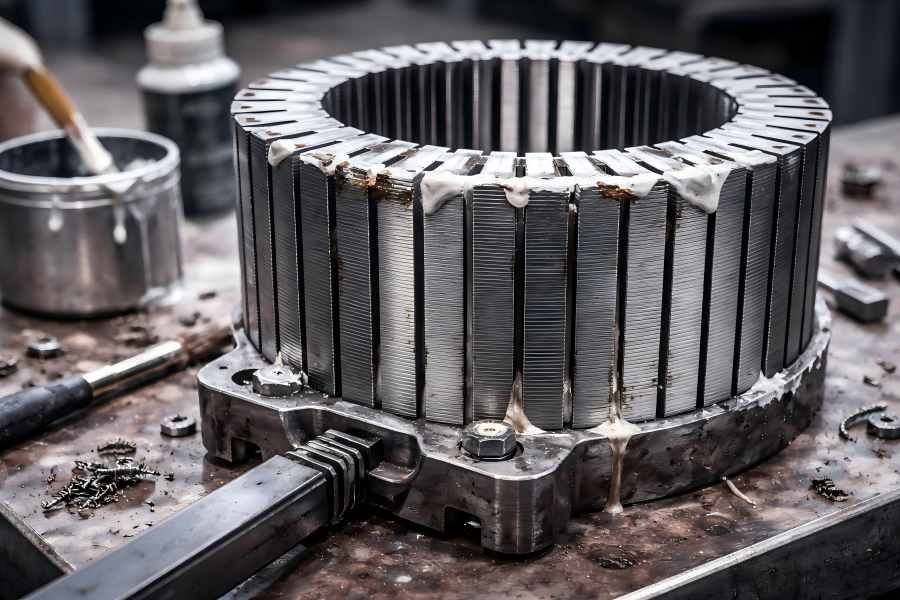

Производство сборочных узлов из ламинированных пленок имеет решающее значение в электроэнергетической отрасли. Будь то промышленные двигатели или электромобили, сборочные узлы из ламинированных пленок оказывают существенное влияние на производительность, эффективность и надежность двигателя.

Даже незначительные ошибки в выборе материалов или сборке могут привести к неэффективности, большим потерям и сокращению срока службы, что повлечет за собой дорогостоящий ремонт и претензии по гарантии.

Неправильный выбор материалов и ненадлежащие методы обращения с ними.

Выбор материалов имеет решающее значение для производства эффективных изделий. стопки ламинированияЭлектротехническая сталь и магнитные сплавы должны иметь равномерную толщину, стабильные магнитные свойства и надлежащее изоляционное покрытие для предотвращения вихревых токов, приводящих к потерям энергии.

Выбор некачественных материалов, часто из-за ценового давления или недостаточной проверки поставщиков, может привести к дефектам, которые трудно исправить впоследствии. Низкокачественные ламинированные пластины с неоднородной структурой зерна, покрытием или толщиной увеличивают потери в сердечнике и снижают КПД, крутящий момент и надежность двигателя.

Правильное обращение с материалами до и во время сборки имеет решающее значение. Воздействие влаги, пыли, масел и загрязнений может вызвать окисление, дефекты поверхности и ослабление изоляции, что ухудшает магнитные характеристики и приводит к неравномерной укладке, смещению и проблемам с сердечником двигателя.

Передовые методы:

- Установить строгие стандарты входного контроля для размеров материалов, покрытий и химического состава.

- Храните ламинированные материалы в контролируемых условиях с регулируемой влажностью и чистым воздухом.

- Ограничьте физическое прикосновение; используйте чистые перчатки и специальные стеллажи для хранения, чтобы уменьшить загрязнение поверхностей.

Неправильные методы штамповки и ошибки в оснастке

Точность штамповочных операций напрямую определяет геометрическую и магнитную целостность отдельных изделий. ламинированиеНеправильные процессы штамповки, изношенные штамповочные матрицы или плохо обслуживаемые штамповочные прессы могут приводить к образованию неровных кромок, заусенцев или отклонений в форме, что препятствует правильной укладке.

Ламинированные пластины с заусенцами, острыми кромками или несоответствующими размерами сложнее выравнивать, что приводит к образованию воздушных зазоров, несоответствий и механических напряжений. Эти дефекты нарушают магнитный поток и увеличивают потери в сердечнике. Кроме того, плохо обслуживаемый инструмент приводит к неравномерному износу и изменению качества с течением времени, даже если первоначальная калибровка была выполнена правильно.

В процессе штамповки часто возникают следующие проблемы:

- Чрезмерное образование заусенцев:Это происходит, когда зазоры между пуансоном и матрицей не соответствуют толщине материала или инструмент не заточен. Заусенцы могут цепляться за соседние слои и нарушать точность укладки.

- Краевые трещины и изломы:Неправильные настройки пресса или изношенный инструмент также способствуют образованию мелких трещин или изломов вокруг перфораций и прорезей.

Передовые методы:

- Используйте прецизионный инструмент, откалиброванный под конкретную марку стали и толщину ламината.

- Необходимо соблюдать графики обслуживания инструментов, включающие регулярную заточку и проверку износа.

- По возможности используйте автоматизированные системы штамповки, чтобы уменьшить отклонения, вызванные ручными операциями.

Недостаточные процедуры контроля качества и инспекции.

Даже если материалы и инструменты соответствуют стандартам, ненадлежащий контроль качества может привести к тому, что критические дефекты останутся незамеченными. Целостность пакета ламинированных деталей зависит от того, насколько точно сотни или тысячи отдельных деталей соответствуют заданным допускам. Без надежных процедур контроля небольшие отклонения накапливаются и приводят к серьезным проблемам с производительностью.

Проверки должны выходить за рамки визуального осмотра и включать в себя метрологию размеров, проверку высоты пакета деталей, а также проверку высоты заусенцев и их соосности. Неразрушающие методы, такие как вихретоковый или ультразвуковой контроль, необходимы для обнаружения скрытых дефектов, таких как микротрещины или внутренние деформации, до начала сборки.

Некачественное или нерегулярное тестирование часто проявляется в полевых условиях следующим образом:

- Увеличение тепловыделения из-за неравномерного магнитного потока.

- Механический шум возникает из-за смещения ламелей.

- Сокращение срока службы изоляции и преждевременный выход из строя.

Передовые методы:

- Определяйте контрольные точки на протяжении всего производственного процесса, а не только в конце.

- Внедрите технологии мониторинга в режиме реального времени, позволяющие незамедлительно обнаруживать отклонения.

- Для выявления тенденций и заблаговременного устранения первопричин используйте статистический контроль процессов (SPC).

Неэффективная оптимизация процессов и управление параметрами.

Производители часто упускают из виду необходимость поддержания стабильных параметров процесса в разных партиях. Необходимо оптимизировать усилие штамповки, скорость прессования и давление при укладке, поскольку небольшие изменения могут привести к структурным несоответствиям в собранном сердечнике.

При штамповке несоблюдение параметров веса катушки или толщины стали может привести к деформации кромок или неравномерной высоте заусенцев. При укладке слоев изменения в последовательности, степени сжатия или условиях окружающей среды (например, температуре, влажности) могут повлиять на плотность сердечника и магнитные характеристики.

Даже такие факторы, как термическое расширение во время работы пресса, которые могут показаться незначительными, могут приводить к накоплению погрешностей в размерах, если их не стандартизировать или не компенсировать в настройках станка.

Передовые методы:

- Разработать и задокументировать оптимизированные параметры процесса для каждого материала и проектных характеристик.

- Используйте автоматизированные системы управления для обеспечения единообразия работы в разных сменах и производственных циклах.

- Проводите периодические проверки калибровки оборудования и данных о его производительности.

Низкий уровень сотрудничества и коммуникации с важными заинтересованными сторонами.

Производство многослойных ламинированных конструкций включает в себя работу нескольких команд, в том числе инженерного, производственного, отдела контроля качества и поставщиков материалов. Недопонимание может привести к ошибкам или неэффективности, если эти команды работают изолированно.

Например, если инженеры обновляют конструкцию ламинирования, но производство не получает об этом уведомления, оснастка может производить устаревшие детали. Аналогично, если поставщики не участвуют в процессе обратной связи, они могут поставлять партии материалов с непостоянной толщиной покрытия.

Эти пробелы в коммуникации не только приводят к непосредственным производственным ошибкам, но и усложняют отслеживание, что замедляет и удорожает устранение дефектов.

Передовые методы:

- Используйте централизованные платформы для документирования, внесения изменений и производственных заметок, доступные всем соответствующим командам.

- Привлекайте поставщиков на ранних этапах разработки технических условий и обратной связи.

- Регулярно проводите междисциплинарные встречи для согласования приоритетов и решения возникающих проблем.

Пренебрежение прочностью связей в сердцевине, целостностью слоев и стабильностью после сборки.

Последняя ошибка касается склеивания после сборки и целостности сердечника. После укладки слоев их необходимо склеить, сварить или механически закрепить, чтобы сформировать стабильный сердечник.

Плохое соединение приводит к снижению механической прочности, позволяя вибрации, термическим циклам или магнитным силам вызывать проскальзывание или расслоение, что снижает эффективность двигателя и может привести к преждевременному выходу из строя. Проблемы с соединением усугубляются, если не учитываются такие факторы окружающей среды, как влажность или экстремальные температуры.

Типичные причины нарушения целостности соединения включают:

- Использование клеев или склеивающих материалов низкого качества.

- Несовпадение слоев ламинирования, препятствующее полному контакту между поверхностями.

- Недостаточное сжатие во время склеивания, не позволяющее удалить микропустоты между слоями.

Передовые методы:

- Выбирайте клеящие вещества и методы, подходящие для условий эксплуатации двигателя.

- Перед склеиванием убедитесь, что поверхности для ламинирования чистые и правильно выровнены.

- Включите в конструкцию проверки после сборки, такие как вибрационные испытания и термические циклы, для подтверждения прочности соединения.