Рост популярности электромобилей, возобновляемой энергии, автоматизации и миниатюризации усилил глобальную потребность в высокоэффективных электродвигателях. Однако конструкция двигателя становится все более сложной, в то время как традиционные методы прототипирования, особенно для ламинированных статоров и роторов, остаются медленными и жесткими.

В течение многих лет инженеры использовали механическую штамповку для изготовления ламинатов двигателя. Хотя штамповка отлично подходит для массового производства, она не идеальна для прототипирования, поскольку каждое изменение конструкции требует нового штампа, что требует времени и денег. Это замедляет быстрые, повторяющиеся изменения, необходимые в современных НИОКР.

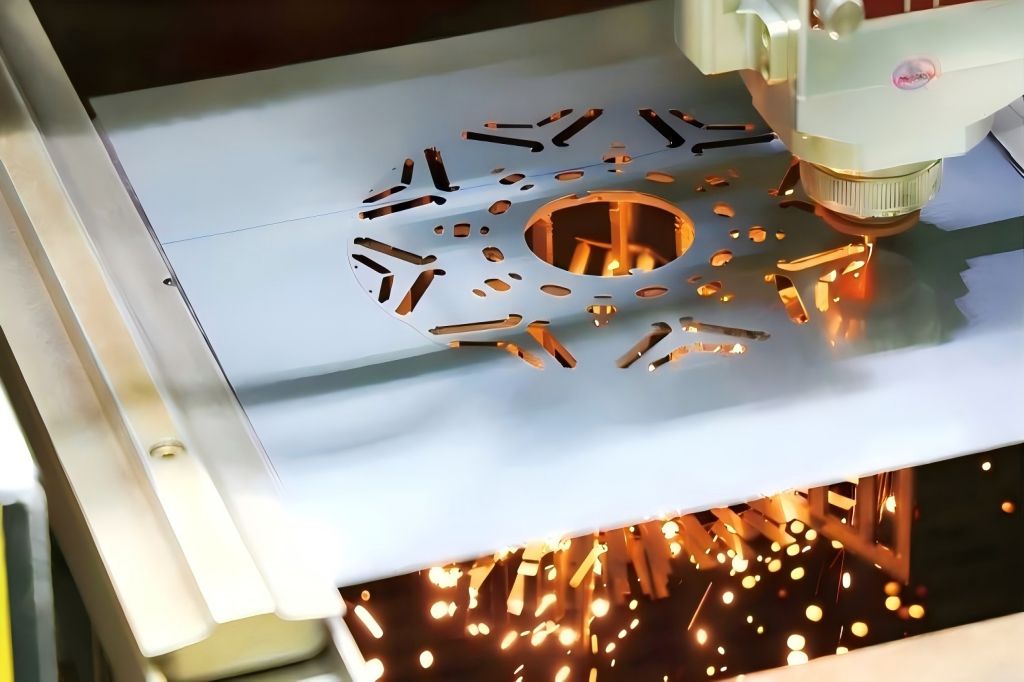

Лазерная резка предлагает более быстрое и гибкое решение. Она создает точные ламинаты прямо из цифровых проектов — быстро, чисто и без инструментов — помогая прототипам двигателей соответствовать быстро меняющимся потребностям.

Понимание ламинатов двигателя и их важности

Электродвигатели используют взаимодействие магнитных полей в роторе и статоре для преобразования электрической энергии в механическую. Эти магнитные поля контролируются геометрией и материалом сердечника двигателя, который состоит из сложенных друг на друга тонких листов электротехнической стали, называемых пластинами.

Эти листы индивидуально изолированы для снижения потерь на вихревые токи, которые в противном случае могут привести к перегреву и снижению эффективности двигателя. Форма и конфигурация этих пластин имеют решающее значение для общей производительности двигателя, включая его плотность крутящего момента, выходную мощность, рассеивание тепла и электромагнитную эффективность.

Любая корректировка геометрии пластин — будь то ширина паза, угол наклона или схема расположения отверстий — может оказать существенное влияние на производительность. Таким образом, инженеры обычно перебирают множество вариантов конструкции, прежде чем завершить работу над двигателем. Это делает прототипирование ключевым этапом, и лазерная резка имеет уникальные возможности для его улучшения.

Почему традиционное прототипирование замедляет инновации

Штамповка, давний процесс изготовления пластин двигателя, основана на металлических штампах для вырубки желаемых форм из стальных листов. Эти штампы дорогие, обычно стоят тысячи долларов, и требуют недель на изготовление и настройку. Даже незначительное изменение конструкции может означать, что процесс изготовления штампа придется начинать заново.

Для массового производства инвестиции имеют смысл: штамповка быстрая, повторяемая и экономически эффективная в масштабе. Но на этапе создания прототипа этот подход становится препятствием для инноваций. Он замедляет разработку, препятствует экспериментам и ограничивает количество вариантов дизайна, которые инженеры могут практически исследовать.

Лазерная резка нарушает эту модель, устраняя необходимость в штампах. Вместо этого высокоточные лазерные лучи вырезают профиль ламинирования непосредственно из цифровых файлов CAD. Это обеспечивает немедленное производство без времени на подготовку инструментов и полную свободу для корректировки дизайна на лету.

Преимущества лазерной резки: гибкость, скорость и точность

Лазерная резка моторных ламинатов обеспечивает несколько явных преимуществ для прототипов и мелкосерийного производства:

Прототипирование без инструментов

Лазерная резка выполняется непосредственно из цифрового файла. Не требуются штампы, что означает, что инженеры могут начать резать профили ламинирования сразу после завершения проектирования САПР. Это значительно сокращает время выполнения заказа и полностью исключает затраты на инструменты.

Быстрая итерация дизайна

Конструкции можно изменять и перерезать в течение нескольких часов. Инженеры могут тестировать несколько геометрий ламинирования бок о бок, что позволяет быстрее принимать решения и разрабатывать более совершенные продукты.

Жесткие допуски и чистые края

Современные волоконные лазерные системы обеспечивают точность на уровне микронов и чрезвычайно низкое образование заусенцев. Это имеет решающее значение при укладке ламинатов, поскольку дефекты кромок могут мешать склеиванию и магнитным характеристикам.

Универсальность материалов и толщин

Лазерная резка может работать с различными типами электротехнической стали — от кремниевой стали с низкими потерями до высокопроизводительных кобальтовых и никелевых сплавов. Она также обрабатывает различные толщины, поддерживая как миниатюрные двигатели, так и крупные промышленные машины.

Оптимизированное использование материалов

Усовершенствованное программное обеспечение для раскроя максимизирует выход каждого стального листа, минимизируя отходы и снижая материальные затраты — что особенно важно при работе с дорогими специальными сталями.

Гибкость по требованию, размер партии

От одного прототипа до коротких производственных циклов лазерная резка легко масштабируется без изменений процесса. Идеально подходит для нестандартных двигателей или узкоспециализированных приложений.

Устранение разрыва между проектированием и тестированием

Во многих условиях НИОКР срок от проектирования до тестирования составляет недели. Лазерная резка значительно сокращает его. Типичный рабочий процесс может включать:

- Моделирование: инженеры используют программное обеспечение, такое как ANSYS Maxwell или Motor-CAD, для моделирования магнитного и теплового поведения предлагаемой конструкции сердечника двигателя.

- Усовершенствование конструкции: модели САПР обновляются для отражения идей моделирования.

- Лазерная резка: в течение нескольких часов обновленная конструкция разрезается на пластины и собирается в статорные или роторные пакеты.

- Тестирование: физический прототип проверяется на производительность, эффективность и шум.

- Итерация: результаты информируют о следующей редакции конструкции, которую можно быстро выполнить и снова протестировать.

- Этот замкнутый процесс позволяет инженерным группам быстро выполнять итерации, тщательно тестировать и разрабатывать высокопроизводительные двигатели в рекордно короткие сроки.

Применение в различных отраслях

Ламинирование двигателей лазерной резкой не ограничивается каким-либо одним сектором. Его внедряют в отраслях, где важны скорость, производительность и инновации:

- Электромобили (ЭМ): конструкция электродвигателей развивается быстро и в значительной степени ориентирована на энергоэффективность и компактную упаковку. Лазерная резка позволяет разработчикам быстро оптимизировать ламинированные стеки, не прерывая циклы разработки.

- Авиационно-космическая промышленность: для двигательных систем и приводов инженеры аэрокосмической отрасли извлекают выгоду из точности и малого веса индивидуальных ламинированных стеков, часто производимых в небольших количествах с точными спецификациями.

- Медицинские приборы: миниатюрные двигатели в хирургическом оборудовании или диагностических инструментах требуют высокоточных сердечников, часто в строго индивидуальных форматах. Лазерная резка обеспечивает точность размеров и единообразие при мелкосерийном производстве.

- Робототехника: с широким разнообразием типов роботов, требований к движению и форм-факторов двигатели роботов редко бывают универсальными. Лазерная резка поддерживает быструю разработку сердечников двигателей для конкретных приложений.

- Промышленная автоматизация: поскольку заводы переходят на более модульные автоматизированные системы, лазерная резка позволяет быстро развертывать индивидуальные приводные двигатели и контроллеры, адаптированные к конкретному оборудованию.

Экологические и эксплуатационные преимущества

Помимо повышения производительности, рабочие процессы лазерной резки способствуют повышению эксплуатационной эффективности и устойчивости:

- Сокращение отходов: программное обеспечение для раскроя максимизирует использование листов, а отсутствие штампов позволяет избежать отходов, связанных с настройкой или отказом штампа.

- Энергоэффективность: волоконные лазеры потребляют меньше энергии, чем многие традиционные механические системы, и требуют меньшего обслуживания, что снижает как эксплуатационные расходы, так и время простоя.

- Низкие выбросы: лазерная резка обеспечивает более экономичное производство и исключает ненужное производство инструментов, что косвенно снижает выбросы CO₂, связанные с прототипированием.

- Чистая рабочая среда: лазерные системы производят минимальный шум и не требуют смазочных материалов или охлаждающих жидкостей, что создает более безопасное и чистое рабочее пространство.

Пример из реальной жизни: прорыв в области быстрого прототипирования

Рассмотрим случай стартапа, разрабатывающего высокоскоростные электродвигатели для БПЛА (беспилотных летательных аппаратов). Им нужно было быстро переходить к проектированию ламинирования, чтобы сбалансировать крутящий момент и вес. При использовании традиционной штамповки каждое изменение проекта заняло бы более трех недель. С помощью лазерной резки им удалось протестировать шесть различных геометрий ламинирования менее чем за 10 дней, что привело к повышению эффективности двигателя на 12% и снижению общего веса на 7%.

Другой пример — университетская исследовательская лаборатория, разрабатывающая двигатели с осевым потоком. Команде требовались ламинирования со сложными схемами вентиляции и асимметричными формами пазов. Лазерная резка не только обеспечивала эти конструкции высокой точностью, но и позволяла одновременно исследовать три конфигурации статора. Скорость и свобода значительно расширили масштаб и влияние их исследований.

Ограничения и переход к массовому производству

Важно отметить, что лазерная резка не является полной заменой для всех производственных сценариев. Когда проекты двигателей завершены и производство масштабируется до сотен тысяч, штамповка становится более рентабельной из-за ее высокой пропускной способности.

Однако лазерная резка остается бесценным решением на начальном этапе, обеспечивая быстрый и гибкий мост между проверкой концепции и производством. Некоторые производители даже используют лазерную резку ламинатов для пилотных производственных циклов или заказов с большим ассортиментом и малым объемом, когда инвестиции в штампы остаются нецелесообразными.

Многие компании теперь следуют гибридному подходу: используют лазерную резку во время НИОКР и раннего производства и переходят на штамповку, когда спрос и стабильность конструкции оправдывают это.

Будущее прототипирования: умнее, быстрее, интегрированнее

Поскольку цифровая инженерия продолжает развиваться, лазерная резка становится центральным элементом в интегрированных экосистемах разработки. Искусственный интеллект начинает предлагать проекты ламинирования на основе целевых показателей производительности. Облачное моделирование и цифровые модели двойников оптимизируют сотрудничество между глобальными командами. В этой экосистеме лазерная резка выступает в качестве физического инструмента, воплощая цифровые проекты в жизнь в течение нескольких часов.

Достижения в области многолазерных систем, мониторинга процессов в реальном времени и роботизированной обработки также повышают производительность лазерных резаков. Это повышает вероятность того, что в будущем даже среднесерийное производство может быть основано на лазере, особенно для продуктов, требующих частых обновлений или персонализированной производительности.

Конвергенция быстрого прототипирования, интеллектуального производства и цифровых инструментов проектирования расширяет границы возможного в разработке двигателей.