Производительность и общая эффективность электродвигателя во многом зависят от коэффициента заполнения пазов статора. Оптимизируя этот фактор, производители могут улучшить использование меди в двигателе, снизить потери и повысить тепловые характеристики. Однако для достижения идеального коэффициента заполнения требуется тщательное внимание к проектированию, производственным процессам и выбору материалов.

Понимание коэффициента заполнения слота

Коэффициент заполнения пазов — это процентное соотношение общего объема паза, занимаемого проводящим материалом (обычно медью), к общему объему, доступному в пазах статора. Более высокий коэффициент заполнения пазов означает, что в пазы статора помещается больше меди, что повышает удельную мощность двигателя и снижает общие потери меди во время работы.

Коэффициент заполнения щели можно вычислить по следующей формуле:

Коэффициент заполнения паза = (Объем меди в пазу / Общий объем паза) * 100

Производители электродвигателей стремятся к высокому коэффициенту заполнения пазов для повышения эффективности и плотности крутящего момента. Однако чрезмерно высокие коэффициенты заполнения могут препятствовать рассеиванию тепла и снижать механическую прочность, что влияет на долговременную надежность.

Используйте высококачественные тонкие изоляционные материалы.

Материалы изоляции существенно влияют на коэффициент заполнения пазов. Более толстая изоляция, обеспечивая электрическую изоляцию, уменьшает пространство для медных проводников. Использование более тонких, высококачественных изоляционных материалов увеличивает доступную площадь медных проводников в пазах статора.

Современные изоляционные материалы, такие как усовершенствованные полимерные пленки, не только тоньше, но и обеспечивают лучшее тепловое сопротивление и электрическую изоляцию. Уменьшение толщины изоляции позволяет увеличить плотность размещения медных проводников. Кроме того, тонкая изоляция более гибкая, что позволяет использовать точные методы намотки катушек, которые дополнительно оптимизируют заполнение пазов.

Однако крайне важно найти баланс между толщиной изоляции и надежностью двигателя. Более толстая изоляция может потребоваться в некоторых областях применения, связанных с высоким напряжением или агрессивными средами, поэтому тщательный выбор материалов имеет первостепенное значение.

Выберите оптимальную форму провода и проводника.

Один из эффективных способов повышения коэффициента заполнения пазов статора — выбор оптимальной формы проводов. Хотя круглые провода легко изготавливать, некруглые формы, такие как прямоугольные или секторные проводники, позволяют лучше использовать пространство пазов, увеличивая плотность упаковки. Такие формы уменьшают воздушные зазоры между обмотками, повышая эффективность и снижая сопротивление.

Хотя некруглые проводники повышают производительность, они усложняют производство, требуя высокоточных намоточных станков. Однако повышение эффективности часто оправдывает дополнительную сложность.

| Форма проволоки | Коэффициент заполнения слота | Плюсы | Минусы |

| Круглая проволока | 60-70% | Простота в производстве, более низкая стоимость | Более низкая плотность упаковки |

| Прямоугольный | 75-85% | Более высокая заполняемость, лучшее использование пространства. | Более сложное производство |

| Секторная форма | 80-90% | Максимальное использование меди, повышение эффективности | Более сложная намотка |

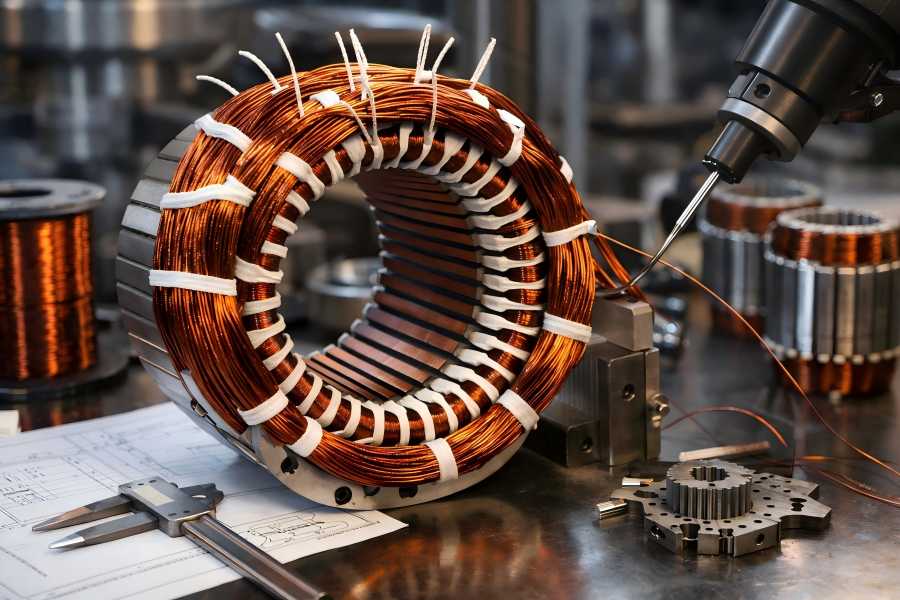

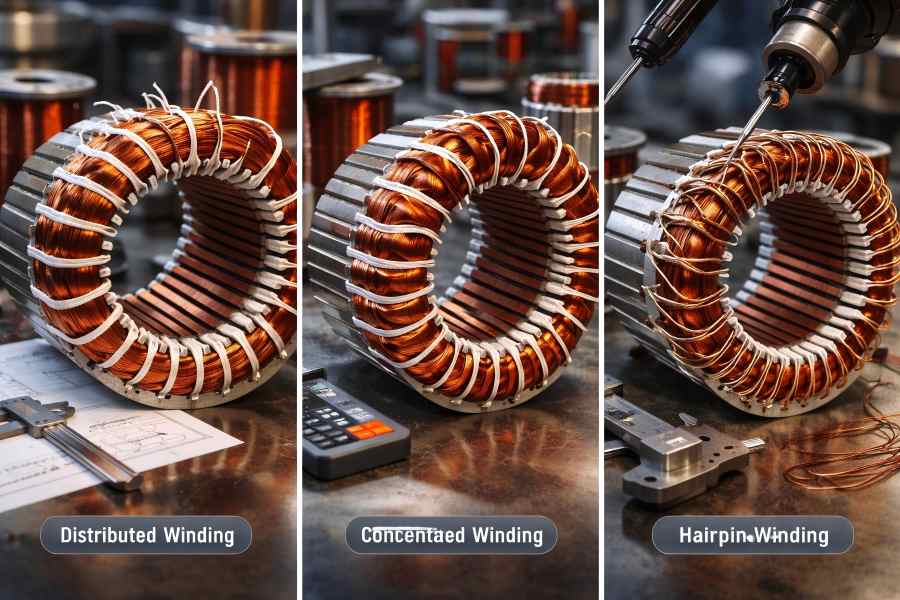

Внедрить передовые методы намотки

Способ намотки катушек играет решающую роль в достижении оптимального коэффициента заполнения пазов. Традиционные методы намотки, такие как намотка внахлест и волнообразная намотка, могут быть улучшены за счет применения передовых методов, таких как распределенная намотка, концентрированная намотка и намотка в форме шпильки.

- Распределенные обмотки:Этот метод предполагает распределение катушек по нескольким пазам, что обеспечивает равномерное распределение магнитного поля и снижает потери от вихревых токов. Однако, как правило, он приводит к меньшему коэффициенту заполнения пазов по сравнению с концентрированными обмотками.

- Концентрированные обмотки:Катушки сгруппированы в одном пазу, что оптимизирует пространство и увеличивает коэффициент заполнения паза, повышая эффективность двигателя. Однако это может привести к более высоким гармоническим искажениям и тепловым нагрузкам, влияющим на надежность.

- Обмотка шпильки:Сегменты проволоки изгибаются в U-образную форму и вставляются в пазы статора, что позволяет максимально эффективно использовать пространство и уменьшить количество витков. Этот метод увеличивает коэффициент заполнения пазов и плотность тока, повышая производительность двигателя.

Благодаря применению передовых технологий намотки производители могут значительно оптимизировать коэффициент заполнения пазов статора, одновременно улучшая характеристики двигателя, крутящий момент и общую эффективность.

| Техника намотки | Увеличение коэффициента заполнения | Плюсы | Минусы |

| Распределенная обмотка | 10-15% | Равномерное распределение магнитного поля | Более низкий коэффициент заполнения |

| Концентрированная намотка | 20-30% | Более высокая заполняемость слотов, более высокая эффективность | Высшие гармонические искажения |

| Намотка шпильки | 15-20% | Высокая степень использования меди, компактный размер |

Оптимизация геометрии паза

Геометрия пазов статора является еще одним критически важным фактором, определяющим достижимый коэффициент заполнения пазов. Форма и размеры пазов, включая глубину, ширину и общую конструкцию пазов, влияют на количество меди, которое можно ввести в статор.

Слишком узкие или неглубокие пазы могут ограничивать количество проводящего материала, которое можно в них поместить, снижая коэффициент заполнения. И наоборот, слишком большие пазы могут привести к нерациональному использованию пространства и неэффективному использованию меди, тем самым снижая эффективность двигателя.

Оптимизация геометрии пазов позволяет максимизировать объем медного провода, сохраняя при этом целостность статора. Инженеры используют методы конечно-элементного анализа (FEA) и вычислительной гидродинамики (CFD) для уточнения формы и размеров пазов, оценивая их влияние на производительность, теплоотвод и стоимость.

Улучшение процессов установки катушек

Правильная установка катушки имеет решающее значение для коэффициента заполнения пазов статора. Неточная или неэффективная установка может привести к низкой плотности компоновки, нерациональному использованию медного пространства и снижению производительности двигателя.

Современные автоматизированные системы установки используют роботизированные манипуляторы и оборудование для обработки рулонов, обеспечивая точное размещение рулонов, минимизируя повреждения и деформации, а также гарантируя правильное позиционирование. Эти системы обеспечивают более быструю и стабильную установку, снижая количество человеческих ошибок и повышая точность заполнения щелей.

Кроме того, использование направляющих для пазов или приспособлений для вставки катушек может еще больше повысить коэффициент заполнения пазов, обеспечивая дополнительную поддержку катушек и гарантируя, что они останутся на месте во время процессов намотки и вставки.

При необходимости используйте предварительно сформированные катушки.

Предварительно сформированные катушки представляют собой еще один способ повышения коэффициента заполнения пазов статора. Предварительно сформированные катушки изготавливаются вне производственной площадки, часто в контролируемых условиях, а затем вставляются непосредственно в пазы статора во время сборки. Этот процесс обеспечивает постоянную форму и размер катушки, снижая вероятность деформации или повреждения, которые могут возникнуть во время формирования катушки на месте.

Предварительно сформированные катушки также обеспечивают более точный контроль коэффициента заполнения пазов, поскольку они спроектированы таким образом, чтобы идеально соответствовать пазам статора. Исключая необходимость формирования катушек на месте, этот метод снижает вероятность ошибок и обеспечивает более надежный способ достижения оптимальных коэффициентов заполнения.

Однако использование предварительно сформированных рулонов сопряжено с более высокими первоначальными затратами из-за дополнительных этапов производства. Поэтому этот метод больше подходит для крупносерийного производства, где преимущества стабильности и эффективности перевешивают дополнительные инвестиции.

Применяется вакуумная пропитка и заполнение смолой.

Вакуумная пропитка — широко используемый процесс для улучшения механических и термических характеристик материалов. статоры двигателейЭтот метод включает в себя пропитку обмотки статорас использованием смоляного материала в вакуумных условиях, что обеспечивает заполнение смолой всех пустот внутри обмоток и пазов.

Этот процесс не только увеличивает коэффициент заполнения пазов, но и улучшает теплопроводность и механическую прочность статора, снижая вероятность деградации обмотки при высоких температурах и нагрузках. Вакуумная пропитка способствует повышению общей надежности и срока службы двигателя, что особенно полезно для высокопроизводительных применений.

Кроме того, заполнение смолой помогает снизить вибрацию и механический шум, улучшая характеристики и эффективность двигателя. Однако процесс вакуумной пропитки требует специализированного оборудования и тщательного контроля процесса отверждения смолы, что делает его более сложным и дорогостоящим вариантом по сравнению с другими методами.

Технологии контроля качества и инспекции

Эффективный контроль качества гарантирует соответствие пазов статора техническим требованиям. Передовые методы визуализации, такие как рентгенография, ультразвуковое исследование и 3D-сканирование, измеряют коэффициент заполнения пазов и выявляют зазоры или неровности в расположении катушек.

Благодаря мониторингу в режиме реального времени в процессе намотки и установки, производители могут корректировать параметры для обеспечения оптимального заполнения пазов. Автоматизированные системы контроля также помогают выявлять дефекты в катушках, гарантируя, что на заключительный этап сборки попадут только высококачественные изделия.

Эти технологии позволяют производителям достигать высокой точности и стабильности, что приводит к созданию двигателей с улучшенными характеристиками и эффективностью.