Асинхронные двигатели приводят в действие многие промышленные системы, такие как вентиляторы, лифты и конвейеры. Для правильной работы статор и ротор должны соответствовать строгим допускам по размерам. Даже небольшие ошибки могут привести к потере энергии, шуму, вибрации или поломке.

Основы проектирования асинхронных двигателей

Статор и ротор: структурный обзор

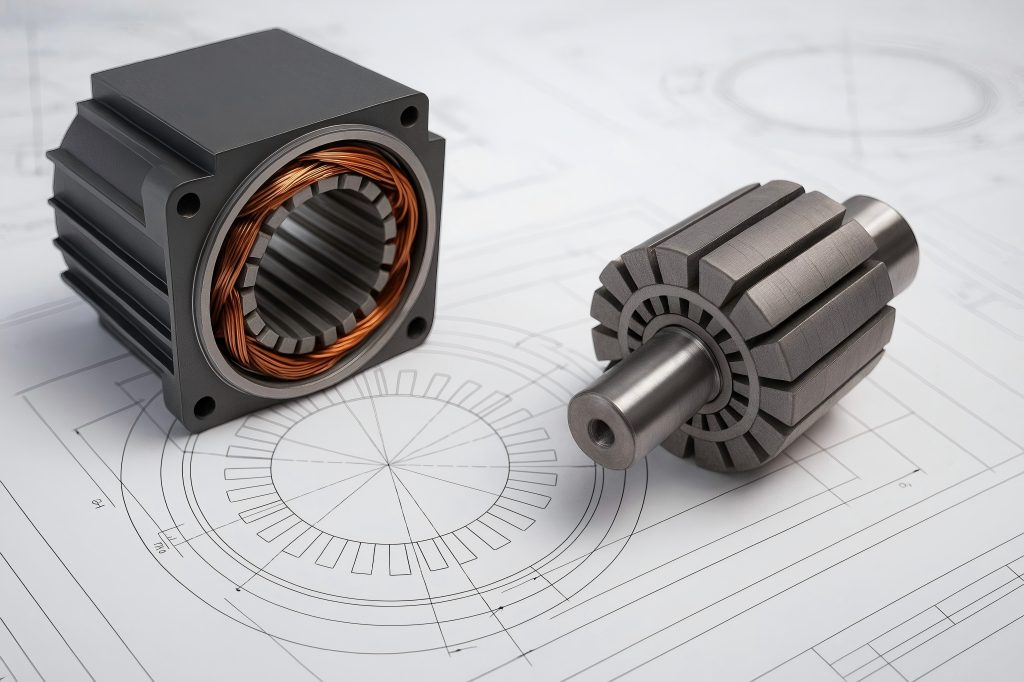

Он статор асинхронного двигателяРотор — это его неподвижный компонент. Он имеет пазы, куда вставляются обмотки, и при подаче питания создает вращающееся магнитное поле. Ротор — это вращающийся элемент, расположенный внутри отверстия статора, и обычно он состоит из ламинированных стальных сердечников и проводников, образующих короткозамкнутый ротор или ротор с обмоткой.

Движение является результатом точного взаимодействия индуцированного тока в роторе и магнитного поля статора. Однако это взаимодействие в значительной степени зависит от равномерности воздушного зазора, геометрической соосности и общей механической посадки — все эти параметры контролируются значениями допусков.

Воздушный зазор и его роль

Небольшое пространство между внешним диаметром ротора и внутренним диаметром статора называется воздушным зазором. Слишком большой воздушный зазор снижает плотность магнитного потока и эффективность; слишком маленький — создает риск физического контакта во время работы из-за теплового расширения или динамического биения.

Типичный воздушный зазор в промышленном двигателе может составлять от 0,2 до 2 мм в зависимости от размера и мощности. Это, казалось бы, небольшое пространство является одним из наиболее чувствительных к допускам параметров в двигателе.

Типы допусков в проектировании статора и ротора

Допуски на размеры

Допуски на размеры — это допустимые отклонения в физических измерениях, таких как диаметры, длины и размеры пазов. Примеры включают:

- Внешний диаметр ротора (OD)

- Внутренний диаметр статора (ID)

- Диаметры и посадки валов

- Ширина, глубина и шаг паза

Эти допуски влияют как на совместимость при сборке, так и на производительность. Общепринятые стандарты, такие как ISO 286-1 или ANSI B4.1, помогают определить стандартные посадки и зазоры.

Геометрические допуски

Геометрические допуски касаются параметров формы и положения, включая:

- Соосность между ротором и валом

- Круговое биение ламелей ротора

- Параллельность поверхностей сердечника статора

- Плоскостность и перпендикулярность основных узлов

Геометрические отклонения влияют на равновесие, вибрацию и магнитную симметрию. Их необходимо строго контролировать, особенно в высокоскоростных или высокоточных приложениях.

Магнитные допуски

Магнитные допуски относятся к отклонениям в магнитной цепи, вызванным несоответствиями в:

- Послойное расположение ядер

- Ориентация ламинирования

- Толщина изоляции щели

- Равномерность воздушного зазора

Хотя они обычно не документируются так же подробно, как механические допуски, они в равной степени важны для производительности.

Международные стандарты и классификации допусков

Стандарты ISO и IEC

Инженеры руководствуются общепринятыми мировыми стандартами. статор и роторПроизводственные допуски. К ним относятся:

- ISO 286-1: Устанавливает допуски и размеры для цилиндрических компонентов.

- ISO 1940-1: Баланс требований к качеству.

- IEC 60034-1: Вращающиеся электрические машины — характеристики и испытания.

- IEC 60072: Габариты и номинальная мощность электрических машин.

Каждый из этих документов содержит рекомендации по допускам на размеры, соосность, посадку вала и другие ключевые характеристики.

Классы толерантности

Часто для обозначения допусков используются «международные марки допуска» (IT grades). Например:

- IT6: Высокая точность (используется для подшипников вала)

- IT7–IT8: Типичные параметры для установки ротора/статора.

- IT9–IT10: Допустимые размеры для ламинированных стопок.

Чем ниже числовой показатель уровня ИТ-безопасности, тем жестче допуск.

Критические допуски в компонентах статора и ротора

Допуск на диаметр отверстия статора

Отверстие статора должно сохранять соосность и округлость, поскольку любое отклонение влияет на стабильность воздушного зазора. Типичный допуск: ±0,02–0,1 мм, в зависимости от размера двигателя.

Допуск на наружный диаметр ротора

Наружный диаметр ротора должен точно соответствовать диаметру отверстия статора, при этом необходимо сохранять требуемый воздушный зазор. Диапазон допуска: ±0,01–0,05 мм.

Вал и подшипник подходят друг к другу.

Вал ротора должен точно соответствовать подшипникам и муфтам. Допуски зависят от типа посадки:

- Посадка с натягом: Жесткий допуск (например, H7/k6)

- Допустимый зазор: небольшой люфт (например, H7/g6)

Допуски пазов и зубьев

Ширина, глубина и расстояние между пазами влияют на вставку обмотки, магнитную симметрию и потери от вихревых токов. Несоосность или чрезмерное отклонение могут привести к шуму или перегреву.

Измерение и проверка допусков статора и ротора.

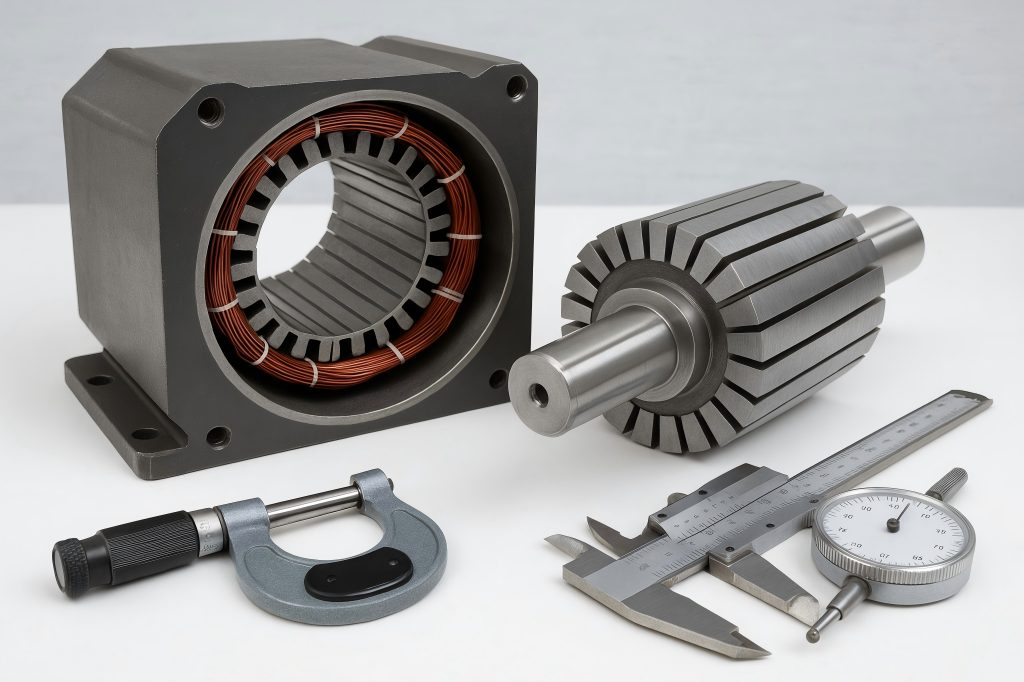

Метрологические инструменты и методы

Точное измерение является краеугольным камнем контроля допусков в производстве электродвигателей. Инженеры используют как контактные, так и бесконтактные инструменты в зависимости от требуемого разрешения и геометрии поверхности:

- Микрометры и штангенциркули:Общие параметры: диаметр вала, длина пакета ламинированных пластин и ширина паза.

- Координатно-измерительные машины (КИМ):Эти устройства измеряют форму, ориентацию и положение в трех измерениях; они идеально подходят для определения плоскостности и концентричности.

- Лазерные сканеры и оптические зонды:Подходит для высокоскоростной бесконтактной проверки размеров отверстий статора и профилей ротора.

- Индикаторы циферблата:Используется для измерения биения валов и роторных узлов.

Анализ накопления допусков

Даже если отдельные детали соответствуют заданным допускам, накопленные ошибки (суммарный допуск) могут привести к несоответствию при сборке или чрезмерной вибрации. Анализ суммарного допуска, часто проводимый с использованием статистических методов или методов оценки наихудшего случая, помогает инженерам оценить общую изменчивость размеров сопрягаемых компонентов.

Онлайн- и офлайн-инспекция

Автономный контроль подходит для проверки качества партий продукции во время или после производства.

Встроенный (на станке) контроль качества использует датчики, камеры или зонды во время процесса обработки для обнаружения отклонений в режиме реального времени, что позволяет незамедлительно принимать корректирующие меры.

Производственные проблемы при достижении жестких допусков

Ламинирование, перфорация и штабелирование

Прогрессивные штампы используются для пробивки пластин для статора и ротора из листовой электротехнической стали. К числу проблем относятся:

- Износ штампов:Влияет на точность размеров и качество кромок.

- Образование заусенцев:Влияет на высоту стека и электрические характеристики.

- Несоосность:Вызывает проблемы с соосностью при укладке.

В число предлагаемых решений входят твердосплавные инструменты, лазерная резка для прототипов и автоматизированная укладка деталей с использованием систем визуального контроля.

Искажение, вызванное нагревом

Нагрев при сварке, термоусадочной посадке или отжиге может вызвать следующие последствия:

- Изгиб вала

- деформация ламината

- Искажение канала ствола

Для минимизации термической деформации используются контролируемые циклы термообработки и методы снятия напряжений.

Прессование и балансировка валов

Валы ротора запрессовываются или затягиваются в сердечник, что требует точных значений натяга. Любое смещение может привести к дисбалансу или выходу подшипников из строя. После сборки выполняется динамическая балансировка (в соответствии с ISO 1940) для коррекции остаточных эксцентриситетов.

Влияние допусков на механические и магнитные характеристики.

Магнитные характеристики

Допуски напрямую влияют на электромагнитные характеристики двигателя:

Неравномерный воздушный зазор → Несбалансированное магнитное притяжение → Шум, вибрация и снижение эффективности.

Несоответствие пазов → Асимметричный магнитный поток → Увеличение потерь в сердечнике и нагрева.

Механическая целостность

Недостаточный контроль за соблюдением допусков может привести к следующим последствиям:

- Износ подшипников из-за смещения вала.

- Усталость, вызванная вибрацией

- Прогиб или деформация вала

Эти проблемы сокращают срок службы двигателя и увеличивают затраты на техническое обслуживание.

Роль теплового расширения в проектировании с учетом допусков

Влияние теплового воздействия на зазор между ротором и статором

В процессе эксплуатации компоненты расширяются из-за нагрева. Инженеры должны учитывать следующее:

- Расширение отверстия статора (умеренное)

- Расширение вала ротора (большее из-за большей тепловой инерции и нагрева от трения).

Это несоответствие температур может сузить воздушный зазор или создать помехи. Инженеры используют коэффициенты теплового расширения (КТР) и тепловое моделирование для корректировки допусков в холодном состоянии.

Стратегии сочетания материалов

Использование материалов со схожими коэффициентами теплового расширения — например, электротехнической стали и стали для валов одной марки — помогает поддерживать стабильность допусков под нагрузкой.

Вопросы допустимых отклонений на протяжении всего жизненного цикла

Износ и деформация с течением времени

Допустимые отклонения из-за:

- Износ подшипников

- Ослабление сердечника

- Циклическая термическая нагрузка

- Коррозия окружающей среды

Конструкторы должны учитывать дрейф допусков в течение всего срока службы двигателя и указывать соответствующие зазоры или использовать самосмазывающиеся/балансирующие элементы.

Допуски при техническом обслуживании и повторной сборке

В процессе технического обслуживания электродвигателей компоненты разбираются и собираются заново. Посадки с натягом могут ослабевать, а размеры могут изменяться. На инженерных чертежах часто указываются допустимые пределы — диапазоны допустимых отклонений после многократных циклов.

Пример из практики 1: Отклонение воздушного зазора и вибрация в двигателях систем отопления, вентиляции и кондиционирования воздуха.

Производитель систем отопления, вентиляции и кондиционирования воздуха обнаружил чрезмерную вибрацию и шум в своих вентиляторных двигателях. Расследование выявило неравномерные воздушные зазоры, вызванные смещением вала ротора и выходом за пределы допустимых диаметров отверстий статора.

Первопричина

- Неправильно выровненный статорный пакетво время сборки

- Допуск на вал ротора выходит за рамки стандарта IT7.

Разрешение

- В процесс сборки внесены изменения, включающие концентрические центрирующие штифты.

- Перешли на роторные валы, изготовленные на станках с ЧПУ, с проведением метрологических проверок в процессе производства.

- Достигнута равномерность воздушного зазора в пределах ±0,05 мм.

Исход

- Вибрация снижена на 40%.

- Энергоэффективность повышена на 3%.

- Количество гарантийных обращений сократилось на 18%.

Пример из практики 2: Проблемы соосности ротора в промышленных насосах

Производитель водяных насосов столкнулся с преждевременным выходом из строя подшипников в крупных асинхронных двигателях, используемых на муниципальных насосных станциях.

Анализ

- В результате контроля с помощью координатно-измерительной машины (КИМ) было выявлено отклонение внешнего диаметра ротора от нормы на 0,12 мм (стандартное отклонение: ≤0,05 мм).

- Причиной была названа недостаточная устойчивость крепления во время установки вала.

Предпринятые действия

- Переработан процесс запрессовки ротора с гидравлической центровкой.

- В процессе сборки была проведена проверка соосности с помощью индикаторных микрометров.

Результат

- Биение ротора уменьшено с 0,12 мм до <0,03 мм.

- Срок службы подшипников увеличен на 60%.

- В эксплуатационных образцах значительно снизилась частота отказов двигателей.

Использование методов моделирования и цифровых двойников для управления допусками.

Конечно-элементный анализ (КЭА)

В современных методах проектирования для моделирования используется метод конечных элементов (МКЭ):

- Взаимодействие магнитного поля с изменяющимися воздушными зазорами

- Тепловое расширение и его влияние на посадку.

- Структурная реакция под действием центробежных сил

Метод конечных элементов помогает оптимизировать допуски перед физическим прототипированием.

Моделирование цифрового двойника

Цифровые двойники создают виртуальные копии двигателей, которые точно отражают реальные изменения допусков во время работы. Сочетая данные с датчиков IoT и данными CAD/CAM, инженеры могут:

- Прогнозирование деградации компонентов

- Имитация сценариев дрейфа допусков

- Оптимизация графиков технического обслуживания

Оптимизация допусков для конкретных применений

Высокоскоростные двигатели

- Для работы двигателей со скоростью вращения выше 10 000 об/мин требуется:

- Более высокая концентричность ротора (≤0,02 мм)

- Сбалансированное ламинирование

- Симметричные посадки вала

Любое отклонение от допусков может вызвать разрушительные гармоники и механические поломки.

Погружные двигатели

- Воздействие влаги и давления влияет на требования к допускам:

- Валы должны иметь коррозионностойкое покрытие и узкий зазор.

- При допусках для уплотнений необходимо учитывать набухание и сжатие.

Энергоэффективные двигатели (IE3/IE4)

Для уменьшения потерь:

- Соосность ротора и статора должна быть практически идеальной.

- Пакеты ламинированных сердечников должны обладать плоскостностью и жесткими допусками по высоте.

Передовые методы и рекомендации для инженеров

Ранний анализ допустимых отклонений

Применяйте моделирование допусков на этапе проектирования в САПР для прогнозирования и разрешения потенциальных конфликтов. Используйте расчеты наихудшего сценария и статистические оценки суммирования допусков.

Согласование действий поставщиков и подрядчиков

Предоставляйте инженерные чертежи с точными допусками. Запрашивайте у поставщиков данные статистического контроля процессов (SPC) для мониторинга критически важных размеров.

Проектирование с учетом технологичности производства (DFM)

Избегайте излишне жестких допусков, которые увеличивают стоимость без функциональных преимуществ. Найдите баланс между производительностью, практической обрабатываемостью и возможностью сборки.

Непрерывное обучение

Регулярное обучение операторов и специалистов по контролю качества работе с измерительными инструментами, чтению геометрических допусков (GD&T) и интерпретации чертежей двигателей имеет важное значение для обеспечения стабильного качества.