В современном быстро развивающемся мире высокоскоростных электродвигателей, используемых в электромобилях, дронах, робототехнике и аэрокосмической отрасли, растут требования к повышению эффективности, снижению веса и увеличению мощности. Ключевым нововведением, отвечающим этим потребностям, является оптимизированное соединение ротора и статора. Этот метод улучшает как прочность, так и теплоотдачу двигателей, работающих на высоких скоростях.

В этой статье объясняется, как работает соединение, какие материалы используются и почему оно становится новым стандартом в разработке современных электродвигателей.

Растущий спрос на высокоскоростные двигатели

Электрификация ускоряется практически во всех отраслях промышленности. Переход от механических к электромеханическим системам поставил электродвигатели в центр инноваций, особенно в областях применения, требующих высоких скоростей вращения.

Будь то тяговые двигатели электромобилей, вращающиеся со скоростью более 20 000 об/мин, или дроны, требующие сверхлегких двигательных систем, производительность двигателя зависит не только от электромагнитной конструкции, но и от того, насколько хорошо он работает. ротор и статорОни собираются и склеиваются. Плохое соединение может привести к механическому дисбалансу, вибрациям и даже катастрофическому разрушению под действием центробежных сил.

Почему соединение ротора и статора важнее, чем когда-либо:

- Минимизирует относительное движение и эксцентриситет под нагрузкой.

- Снижает вибрации и акустический шум.

- Улучшает теплопроводность от обмотки к корпусу.

- Устраняет необходимость в избытке механических крепежных элементов или посадке с натягом.

- Предотвращает расслоение или смещение ротора и статора.

Ротор и статор: краткий инженерный обзор.

Чтобы оценить важность соединения компонентов, нам необходимо вновь рассмотреть основные компоненты электродвигателей.

Статор

Статор — это неподвижная часть двигателя, в которой размещены обмотки или катушки, создающие вращающееся магнитное поле при подаче питания. Для уменьшения потерь от вихревых токов обычно используют ламинированные листы электротехнической стали. Статор должен оставаться жестким и точно выровненным, чтобы обеспечивать постоянный крутящий момент и избегать магнитных потерь.

Ротор

Ротор, расположенный внутри статора, вращается под действием магнитного поля, создаваемого статором. Роторы могут быть различных типов — с короткозамкнутым ротором, с постоянными магнитами (ПМ) или с обмоткой. На высоких скоростях роторы испытывают огромные центробежные силы, которые могут деформировать конструкцию, если соединение недостаточно прочное.

Воздушный зазор

Микроскопический зазор между ротором и статором, известный как воздушный зазор, обычно составляет всего от 0,2 до 1,5 мм. Любое осевое или радиальное смещение, часто вызванное плохим сцеплением, может привести к снижению производительности и чрезмерному износу.

Традиционные методы сборки и их ограничения

Исторически сложилось так, что роторы и статоры соединялись и выравнивались с помощью комбинации механических крепежных элементов, запрессовочной посадки, шпоночных пазов, термоусадочной посадки и зацепления. ламинированиеХотя эти методы эффективны на умеренных скоростях, они имеют ограничения в высокоскоростных приложениях:

| Метод | Ограничения |

| Усадочная посадка | Термоциклирование может привести к ослаблению посадки; концентрация напряжений может вызвать растрескивание. |

| Прессовая посадка | Сложно обеспечить соосность; существует вероятность деформации во время сборки. |

| Валы со шпонкой | Вводит понятие концентраторов напряжений и потенциальных точек отказа. |

| Болтовая сборка | Увеличивает массу и сложность конструкции; ослабляет структурную целостность под динамическими нагрузками. |

В условиях высоких скоростей эти ограничения приводят к шуму, вибрации, нагреву и преждевременному выходу двигателя из строя.

Внедрите оптимизированное соединение ротора и статора.

Что такое оптимизированное склеивание?

Оптимизированное соединение ротора и статора подразумевает использование высокоэффективных клеев, теплопроводящих материалов и процессов точной центровки для надежного соединения компонентов ротора и статора без недостатков традиционных механических методов.

Данная технология склеивания направлена на достижение следующих результатов:

- Равномерное распределение нагрузки и напряжения

- Повышенная теплопроводность

- Сниженные механические допуски

- Долговечность в экстремальных условиях эксплуатации

Материалы, используемые для склеивания

В современных решениях для склеивания используются материалы, специально разработанные для удовлетворения специфических требований электродвигателей.

Клеи

- Клеи на основе эпоксидной смолы:Обладают высокой прочностью склеивания и хорошей термостойкостью.

- Акриловые клеи:Обеспечивает более быстрое время отверждения и гибкость при вибрации.

- Силиконовые клеи:Используется в местах со значительными колебаниями эластичности и температуры.

Теплопроводящие материалы (ТПМ)

- Используется для улучшения теплопроводности между склеенными поверхностями.

- Снижает тепловое сопротивление, повышая эффективность двигателя.

- Предотвращает образование зон перегрева на обмотках статора.

Наполнители и армирующие материалы

- Керамические наполнители улучшают теплопроводность.

- Наноматериалы на основе углерода могут улучшить как электрическую изоляцию, так и теплоотвод.

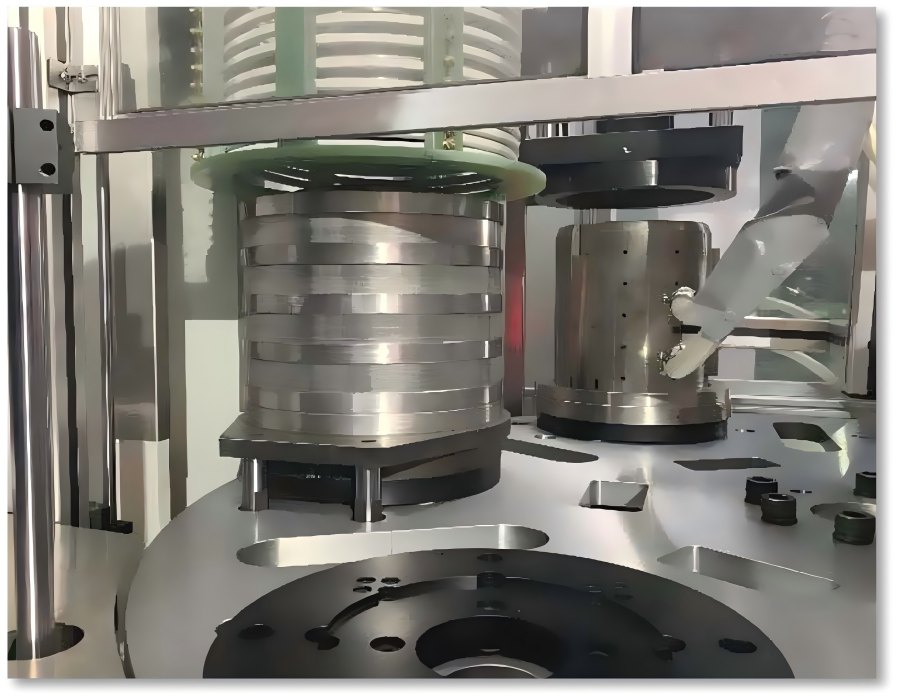

Процесс: как выполняется оптимизированное склеивание.

Подготовка поверхности

- Очистка с использованием растворителей для удаления масла и загрязнений.

- Шероховатая поверхность для улучшения сцепления клея.

- Нанесение грунтовки при необходимости.

Нанесение клея или термоинтерфейсной смеси

- Выдается в автоматизированных или полуавтоматизированных системах.

- Обеспечивает равномерную толщину слоя (обычно от 50 до 200 микрон).

- Предотвращает застревание воздуха и образование пустот.

Процесс отверждения

- Термоотверждение в печах (80–150 °C в зависимости от типа клея)

- УФ-отверждение в условиях быстрого отверждения (для некоторых светочувствительных клеев)

- Настройка параметров с контролем времени для поддержания выравнивания во время отверждения.

Контроль качества

- Контроль качества клеевого соединения (с использованием ультразвуковой или термографической визуализации)

- Разрушающие испытания на сдвиг образцов

- Испытания на вибрацию и термические циклы

Преимущества оптимизированного соединения в высокоскоростных двигателях

| Преимущество | Влияние на производительность двигателей |

| Улучшенная концентричность | Минимизирует пульсации крутящего момента и магнитные шумы. |

| Улучшенный тепловой путь | Повышает удельную мощность и срок службы изоляции. |

| Меньшая масса | Устраняет громоздкие элементы конструкции, улучшая соотношение мощности к весу. |

| Улучшенные характеристики NVH (шум, вибрация, жесткость) | Снижает уровень шума, вибрации и жесткости. |

| Долговечность | Выдерживает перепады температур, центробежную силу и ударные нагрузки. |

Для двигателей, работающих со скоростью 20 000–100 000 об/мин, оптимизированное соединение не просто полезно — оно необходимо.

Примеры применения: где оптимизированное склеивание имеет решающее значение

Электромобили (ЭМ)

- Области применения: тяговые двигатели, электрооси и встроенные в колеса двигатели.

- Преимущество: снижение уровня шума и вибрации, а также повышение эффективности при высоких значениях крутящего момента.

Аэрокосмическая промышленность

- Применение: силовые установки, топливные насосы, герметизация кабины.

- Преимущество: Значительное снижение веса и устойчивость к вибрации.

Робототехника

- Области применения: исполнительные механизмы, серводвигатели, прецизионные моторные системы.

- Преимущества: более высокая точность, более жесткие контуры управления, уменьшение люфта.

Медицинские изделия

- Применение: высокоскоростные центрифуги, хирургические инструменты.

- Преимущества: Компактность, низкий уровень шума и отсутствие вибрации.

Дроны и БПЛА

- Применение: Бесколлекторные двигатели с внешним ротором

- Преимущества: Уменьшенная масса, повышенная энергоэффективность, более тихая работа.

Проблемы и аспекты соединения ротора и статора.

Несмотря на многочисленные преимущества, оптимизированное склеивание требует строгого контроля процесса и передовых материаловедческих разработок.

Тепловое несоответствие

Разница в расширении между склеиваемыми компонентами может привести к долговременному расслоению, если эластичность клеевого соединения не отрегулирована должным образом.

Время отверждения против скорости производства

Быстродействующие клеи часто оказываются неэффективными, что негативно сказывается на прочности склеивания. Растворы, отверждаемые УФ-излучением, являются перспективными, но могут потребовать использования прозрачных или полупрозрачных зон склеивания.

Старение и усталость

Долговременная усталостная прочность должна быть подтверждена в ходе ускоренных испытаний на долговечность. Типичными факторами старения являются проникновение влаги, выделение газов и ползучесть материала.

Расходы

Современные клеевые материалы дороже, чем элементы, соединяемые механическим способом. Однако это компенсируется повышением производительности и срока службы.

Методы моделирования и создания цифровых двойников

Современные подходы к проектированию используют многофизические симуляции для моделирования процесса соединения ротора и статора.

- Тепловые модели:Прогнозирование температурных градиентов и старения адгезива

- Механические модели:Моделирование распространения напряжений и рисков расслоения.

- Анализ вибраций:Обеспечьте предотвращение резонанса и механическое демпфирование.

- Моделирование с использованием вычислительной гидродинамики (CFD):Для улучшения системы охлаждения необходимо спрогнозировать поток воздуха вокруг двигателя.

Цифровые двойники позволяют осуществлять непрерывный мониторинг состояния клеевого соединения с помощью встроенных датчиков, что обеспечивает возможность прогнозируемого технического обслуживания.

Тенденции стандартизации и регулирования

Стандарты ISO и IEC

Хотя существующие стандарты в основном касаются характеристик двигателей, растущее внедрение герметизации в системах, критически важных для безопасности, таких как электромобили и авиационные двигатели, обуславливает необходимость в следующем:

- Стандартные протоколы испытаний адгезионных свойств

- Сравнительная оценка теплопроводности

- Методические основы для испытаний на усталостную долговечность

Производители все чаще ориентируются на стандарты IATF 16949, ISO 26262 и IEC 60034 в процессах проектирования и контроля качества клееных соединений.

Перспективы на будущее: что дальше в области соединения ротора и статора?

Умные клеи

- Внедрить самовосстанавливающиеся полимеры или встроенные сенсорные частицы.

- Обеспечить мониторинг состояния целостности соединений в режиме реального времени.

Оптимизация процессов на основе ИИ

- Модели машинного обучения прогнозируют идеальные условия отверждения и объемы клея.

- Контроль качества с обратной связью с использованием систем машинного зрения и робототехники.

Интеграция с аддитивным производством

- Компоненты двигателя, напечатанные на 3D-принтере, со встроенными клеевыми каналами.

- Гибридное соединение и печать для создания легких геометрических форм по индивидуальному заказу.

Переработка отходов и устойчивое развитие

- Разработка обратимых клеев для облегчения разборки двигателя.

- Экологически чистые составы для замены клеев, получаемых из нефти.

Заключение

Оптимизированное соединение ротора и статора меняет индустрию электродвигателей. Вместо использования тяжелых механических деталей конструкторы теперь применяют интеллектуальные клеи и термостойкие материалы для повышения производительности, прочности и оптимизации размеров.

Поскольку высокоскоростные двигатели используются во всё большем количестве технологий — от дронов до электрических самолётов — этот метод соединения играет ключевую роль в расширении границ возможностей современных двигателей.