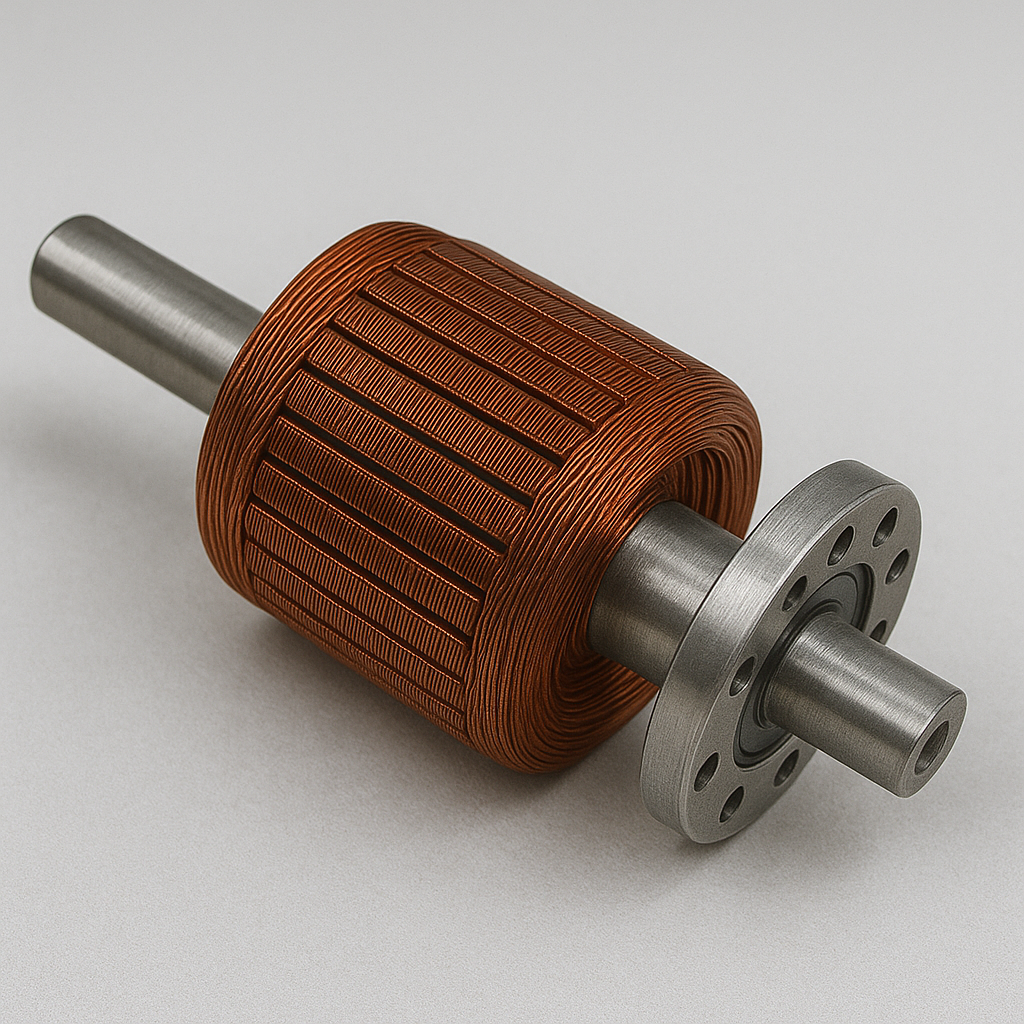

Rotor del servomotor

- Diseñamos y fabricamos rotores de servomotores adaptados a la dinámica, el ciclo de trabajo y el entorno de su aplicación.

- Desde la creación de prototipos hasta la producción en volumen, nuestro equipo optimiza la geometría, los materiales, el equilibrio, los recubrimientos y el ensamblaje para ofrecer una rotación suave, una alta densidad de torque y una larga vida útil.

Por Rotor Construction

Fabricamos rotores de servomotores en múltiples tipos de construcción, cada uno diseñado para optimizar la eficiencia, el rendimiento, la durabilidad y la confiabilidad específica de la aplicación.

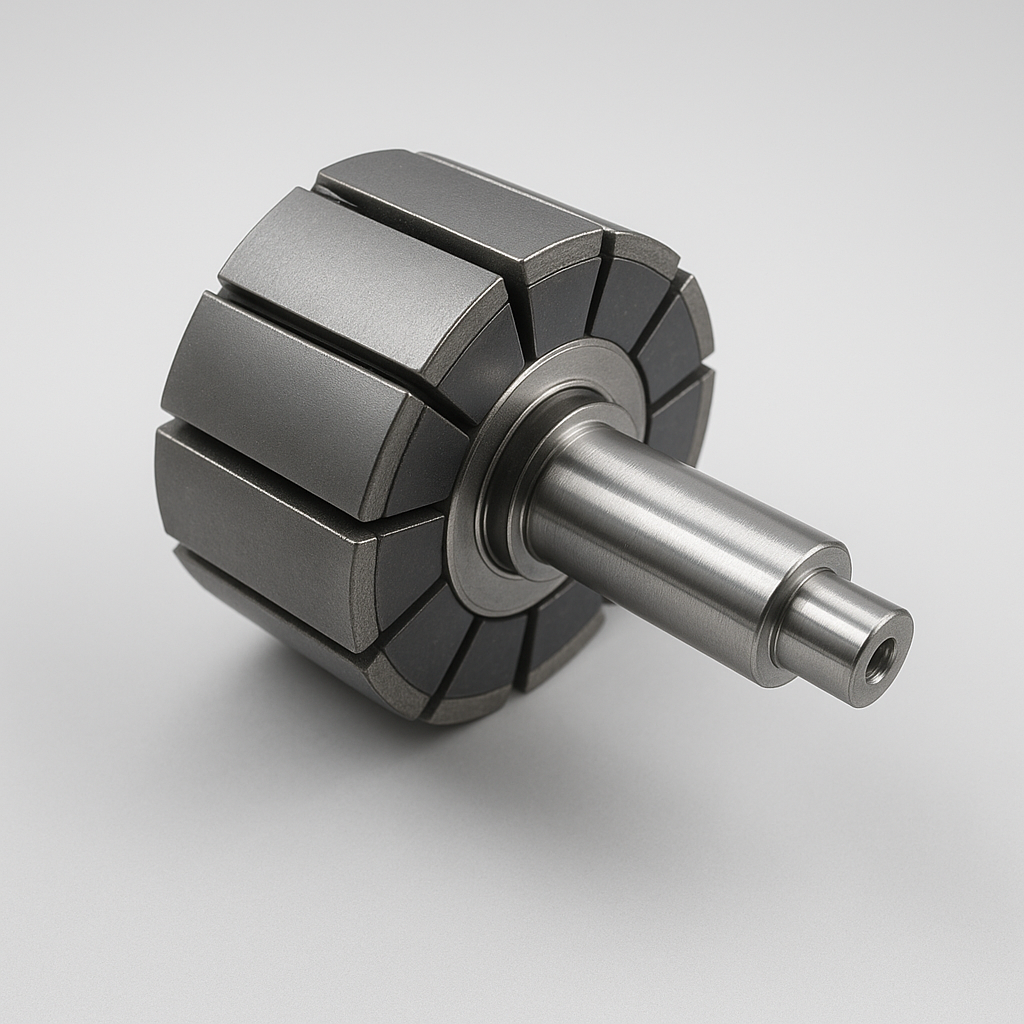

Rotores de imán permanente

- Alta densidad de par, estructura compacta, excelente rendimiento dinámico.

- Los imanes de tierras raras proporcionan un flujo fuerte y un funcionamiento estable.

- Ampliamente aplicado en servoaccionamientos, robótica y posicionamiento de precisión.

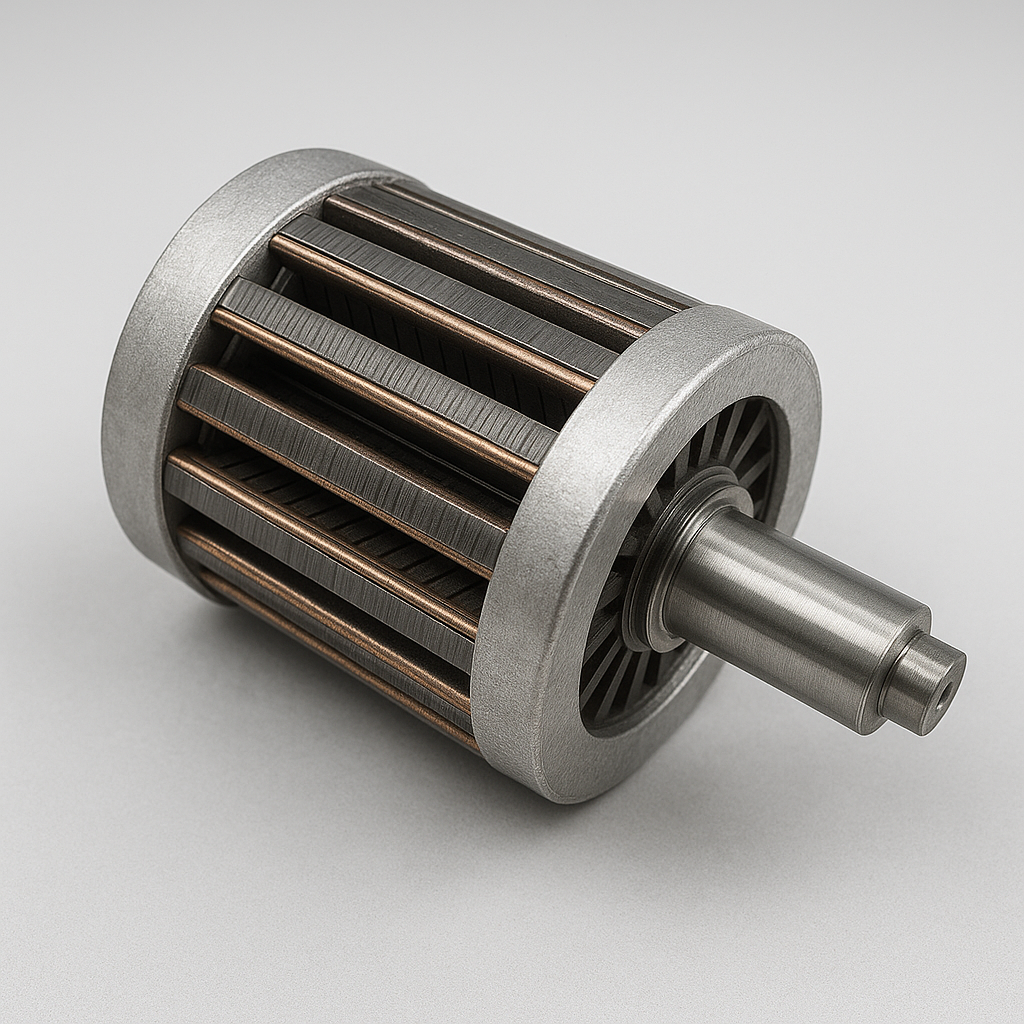

Rotores de jaula de ardilla

- Construcción sencilla mediante barras embebidas de aluminio o cobre.

- El diseño robusto garantiza confiabilidad y un mantenimiento mínimo.

- Común en sistemas de automatización, bombas, ventiladores, máquinas herramientas.

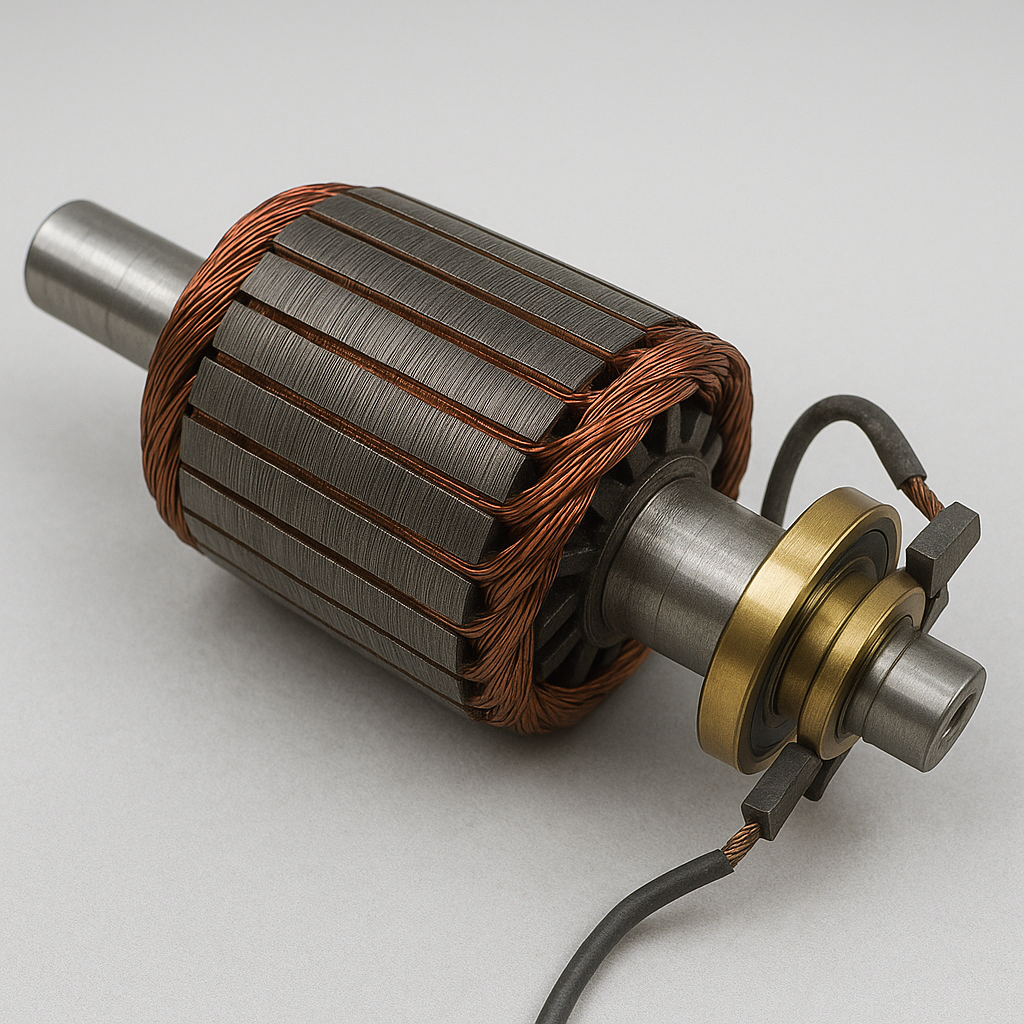

Rotores de campo bobinado

- Las bobinas del rotor generan un campo magnético controlable con corriente de excitación.

- Los anillos colectores y las escobillas proporcionan conexión de alimentación externa.

- Ideal para variadores de velocidad y servosistemas de gran tamaño.

Rotores de armadura sin núcleo o sin hierro

- La ausencia de núcleo de hierro minimiza el par de torsión y reduce la inercia.

- Ofrece alta aceleración, rotación suave y eficiencia mejorada.

- Preferido en instrumentos aeroespaciales, dispositivos médicos, automatización de precisión.

Lo que personalizamos

- Entendemos que cada aplicación servo tiene requisitos únicos. Por eso ofrecemos soluciones de rotor totalmente personalizadas:

Diseño del núcleo del rotor

Optimizamos la geometría y los materiales del núcleo del rotor para aumentar el torque, la eficiencia y minimizar las pérdidas para un rendimiento servo preciso.

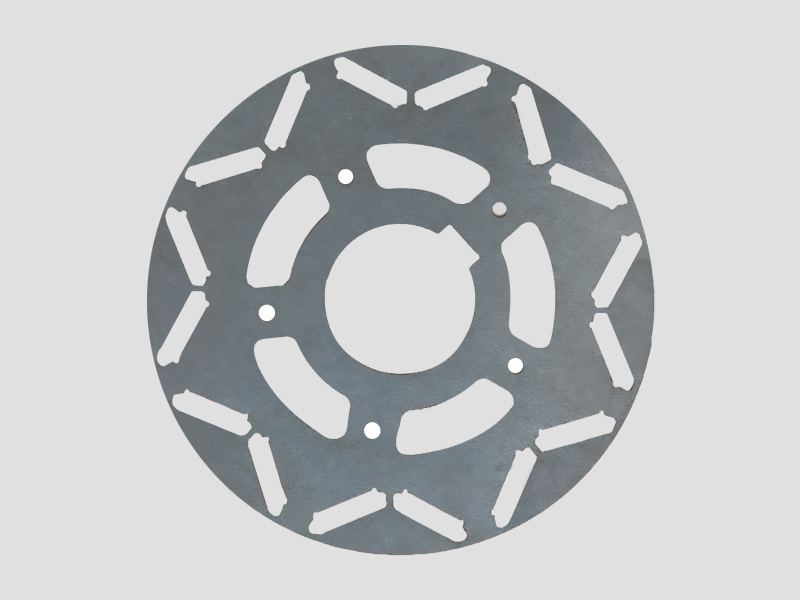

Pilas de laminación

El espesor, el grado y el aislamiento de la laminación personalizados reducen las corrientes de Foucault, controlan la vibración y mejoran significativamente la uniformidad magnética en las aplicaciones.

Ejes y cubos

Mecanizamos ejes y cubos con tolerancias exactas para lograr resistencia, durabilidad, concentricidad e integración perfecta con conjuntos de motores.

Tratamiento y recubrimiento de superficies

Aplicamos tratamientos y recubrimientos superficiales personalizados para resistir el desgaste, reducir la fricción, evitar el desgaste y prolongar la vida útil.

Recubrimientos antioxidantes y epoxi

Los sistemas avanzados antioxidantes y epóxicos brindan protección contra la corrosión y aislamiento eléctrico, mejorando la adhesión, la resistencia dieléctrica y la durabilidad a largo plazo.

Equilibrado y montaje

El equilibrio dinámico de precisión y el ensamblaje controlado reducen la vibración, garantizan una rotación suave y cumplen constantemente con los estrictos estándares de calidad del servo.

Rangos de capacidad típicos

Para satisfacer una variedad de necesidades de servomotores, ofrecemos rangos de producción precisos que garantizan precisión dimensional, equilibrio y un funcionamiento confiable de alto rendimiento.

Parámetro | Alcance / Capacidad | Notas |

OD del rotor | 20-300 mm | Más grande/más pequeño a pedido |

Altura de la pila | 10-250 mm | Pilas individuales o múltiples |

Diámetro del eje | 3-80 mm | Clases de ajuste terrestre H7/g6 |

Grosor de laminación | 0.20 / 0.27 / 0.35 mm | Otros calibres disponibles |

Concentricidad (ID-OD) | ≤0.02–0.05 mm TIR (típico) | Informes de capacidad de proceso disponibles |

Desviación del eje | ≤0,01-0,03 mm TIR (típico) | En los muñones de los cojinetes |

Grado de equilibrio | ISO 21940 G2.5 | A velocidad de uso, con certificado |

Temperatura de funcionamiento | -40 a 180 °C | Depende de la selección del imán/manga |

Opciones de imanes | NdFeB, SmCo | H/SH/UH o SmCo de alta temperatura para 180 °C+ |

Margen de rotura del manguito | Diseñado por velocidad | Mangas de fibra de carbono o de aleación |

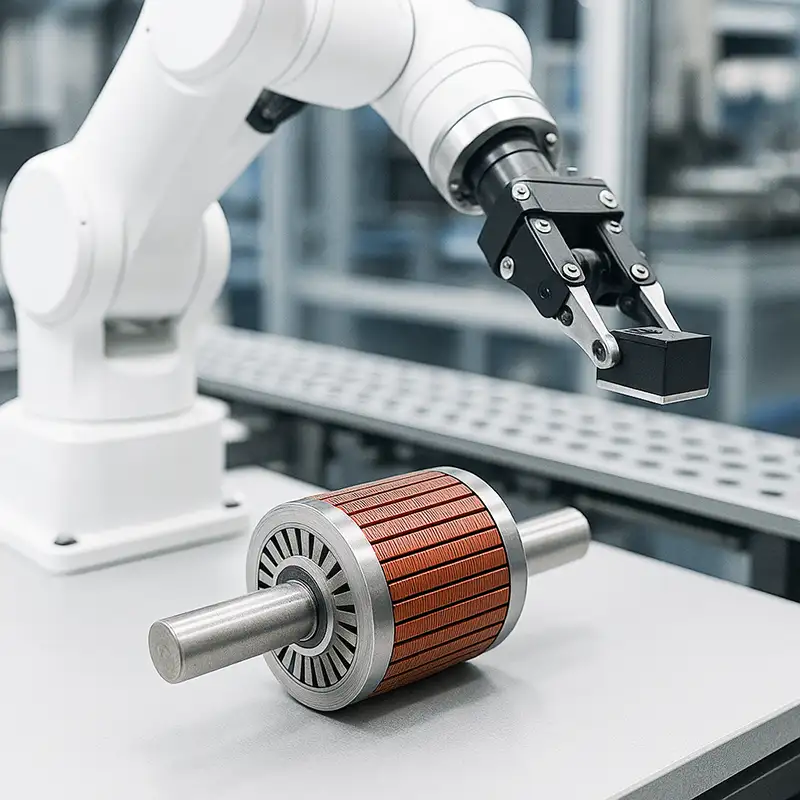

Nuestro proceso de fabricación

- Producimos cada rotor de servomotor con mecanizado de precisión, equilibrado avanzado e inspección rigurosa para garantizar un rendimiento y una confiabilidad excepcionales.

- Diseño e ingeniería de moldes: Desarrollo de diseños de matrices de estampado de precisión basados en datos de prototipos y las tolerancias requeridas para el rotor del servomotor.

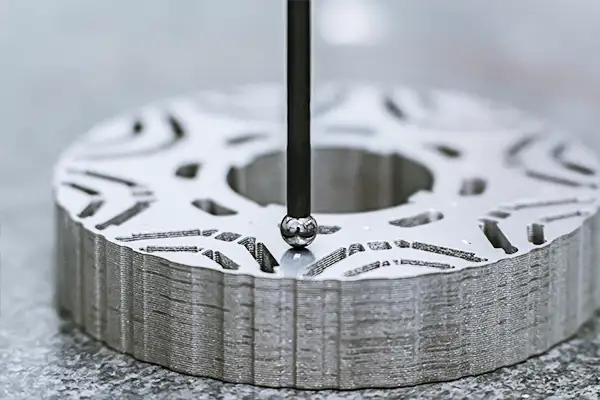

- Estampado de laminación de núcleo: Perfore láminas de acero al silicio con tolerancias estrictas para garantizar la consistencia magnética.

- Apilamiento y unión: ensamblar láminas bajo presión para lograr una alineación óptima y resistencia mecánica.

- Mecanizado de ejes: Torneado y rectificado de ejes de rotor para lograr precisión dimensional y equilibrio precisos.

- Conjunto de rotor: integre el núcleo, el eje y los componentes clave utilizando accesorios de alineación de alta precisión.

- Equilibrio dinámico: Realice un equilibrio en múltiples planos para minimizar la vibración y mejorar la estabilidad rotacional.

- Recubrimiento de superficies: Aplique recubrimientos anticorrosivos y aislantes para lograr una mayor durabilidad y rendimiento.

- Pruebas de rendimiento: verificar el torque, la inercia y los parámetros eléctricos en condiciones de prueba controladas.

- Inspección final y embalaje: Realice comprobaciones visuales, dimensionales y funcionales antes de asegurar el embalaje.

- Implementamos rigurosas pruebas de calidad en cada etapa de producción para garantizar que cada rotor de servomotor cumpla constantemente con estrictos estándares de rendimiento y confiabilidad.

- Inspección de laminación: Medimos la altura de las rebabas, el espesor de laminación y la planitud mediante micrómetros de precisión y sistemas ópticos. El aislamiento entre láminas y el factor de apilamiento se validan para garantizar su consistencia eléctrica y mecánica.

- Validación de imanes y manguitos: Los tipos de imanes, como NdFeB y SmCo, se someten a comprobaciones dimensionales, de adhesión y de estabilidad térmica. Los sistemas de manguitos y adhesivos se prueban a velocidades de operación para garantizar el margen de ruptura y la durabilidad.

- Balanceo dinámico y concentricidad: Los rotores se balancean según la norma ISO 21940 G2.5 a velocidades nominales. La concentricidad DI-DE y el descentramiento del eje se verifican con tolerancias estrictas mediante calibres calibrados y comprobadores de descentramiento.

- Durabilidad de superficies y revestimientos: Probamos la resistencia a la corrosión y la adhesión de revestimientos, incluidos epoxi, fosfato de zinc y niquelado, bajo exposición a humedad, niebla salina y vibraciones para simular condiciones operativas reales.

- Pruebas funcionales y acústicas: Se miden la ondulación de par, la vibración y los niveles de ruido a distintas velocidades de operación. El ruido acústico se valida en celdas de prueba controladas para confirmar las especificaciones del cliente y lograr un rendimiento más silencioso de la máquina.

- Trazabilidad y certificación: Cada rotor se somete a una trazabilidad serializada, con registros de inspección que controlan la calidad de la laminación, el grado de equilibrado y los recubrimientos. Los procesos de calidad cumplen con la norma ISO 9001, con PPAP o FAIR disponibles bajo petición.

Productos destacados

Núcleo del servomotor

- Diámetro exterior del rotor: rango de 10 a 120 mm

- Espesor de laminación: 0,1–0,5 mm

- Tipo de estampado: Multifila o tipo codo

- Conjunto de pila: enclavamiento, unido, soldado

Estampado de rotor de servomotor

- Material: Acero al silicio no orientado

- Tipo de estampado: Línea automática tipo codo

- Altura de la rebaba: ≤ 0,02 mm

- Control de tolerancia: Por dibujo, CPK ≥ 1,67

Núcleo del rotor del servomotor

- Material: Acero al silicio o aleaciones especiales.

- Rango de diámetro: opciones de 20 a 400 mm

- Altura de la pila: tamaño totalmente personalizable

- Tipo de rotor: Inserto ranurado o magnético

Caso de cliente

- Un integrador de robótica de nivel 1 necesitaba reducir la ondulación y la vibración del torque a baja velocidad sin cambiar el estator ni el variador.

Nuestra solución

- Diente/ranura de rotor PM rediseñado con inclinación de ranura fraccionaria para eliminar el cogging.

- Actualizado a NdFeB de grado UH; sistema adhesivo/manga validado para rpm de funcionamiento.

- Equilibrado a G2.5 a 4.500 rpm; concentricidad ID-OD ajustada ≤0,02 mm TIR.

Resultados

Métrico | Antes | Después | Delta |

Par de torsión (pk-pk) | 100% de referencia | 38% de referencia | -62% |

Repetibilidad del pick-place (3σ) | ±0,08 mm | ±0,03 mm | 62% mejor |

Tiempo de establecimiento del eje | 210 ms | 140 ms | -33% |

Ruido acústico @1 m | 58 dB | 55 dB | -3 dB |

Preguntas frecuentes generales

¿Qué materiales utiliza habitualmente para las laminaciones del rotor del servomotor?

Utilizamos laminaciones de acero eléctrico de 0,20, 0,27 o 0,35 milímetros, optimizadas para bajas pérdidas de núcleo, uniformidad magnética, planitud de estampado constante y aislamiento entre láminas duradero.

¿Qué tratamientos superficiales mejoran la resistencia a la corrosión del rotor del servomotor?

Ofrecemos fosfato de zinc, niquelado, óxido negro y epoxi. La selección depende del entorno, las necesidades de aislamiento y la compatibilidad adhesiva para imanes, manguitos, concentradores e interfaces.

¿Qué métodos de inspección verifican la calidad de la laminación del rotor del servomotor?

Inspeccionamos la altura de las rebabas, el aislamiento entre láminas, el espesor, la planitud y el factor de apilamiento utilizando micrómetros, medición óptica, dureza Rockwell y pruebas de resistividad eléctrica con registros de inspección rastreables.

¿Cuál es su plazo de producción típico de un rotor de servomotor?

El plazo de entrega depende de las herramientas de laminación, la obtención de imanes y el equilibrado. Los prototipos requieren de cuatro a seis semanas; la repetición de pedidos se acelera una vez que los procesos, los proveedores y los accesorios se estabilizan.

¿Qué certificaciones respaldan su sistema de calidad de rotor de servomotor?

Operamos bajo la gestión de calidad ISO 9001, ofrecemos PPAP o FAIR a pedido, mantenemos equipos calibrados, controles documentados y trazabilidad de rotores serializados en todas las etapas de producción.

¿Cómo se protege un rotor de servomotor durante el envío?

Utilizamos inhibidores de corrosión, fundas protectoras, desecantes, embalajes amortiguadores de vibraciones e indicadores de impacto; embalajes validados mediante pruebas de caída, vibración y humedad que simulan rigurosamente duras condiciones logísticas.