Los motores y generadores dependen de los núcleos del estator y del rotor para transformar la energía eléctrica en energía mecánica. Son clave para el rendimiento, la eficiencia y la durabilidad del motor. Sin embargo, como cualquier componente mecánico, los estatores y rotores pueden presentar problemas que afectan el funcionamiento del motor.

1. Pérdida del núcleo (pérdida de hierro)

La pérdida de núcleo, a veces denominada pérdida de hierro, es la disipación de energía en forma de calor que se produce cuando el núcleo del estator o rotor experimenta cambios en el flujo magnético. Esta pérdida reduce la eficiencia del motor, provocando desperdicio de energía y sobrecalentamiento.

Causa: La histéresis y las corrientes parásitas en el material del núcleo son las principales causas de la pérdida de núcleo. Estas pérdidas se acentúan cuando el material del núcleo es de mala calidad, está mal laminado o si las laminaciones no están suficientemente aisladas.

Solución: El uso de materiales de primera calidad, como el acero al silicio, que presenta una menor pérdida de histéresis, es la forma de reducir la pérdida de núcleo. Además, se debe optimizar el espesor de la laminación, ya que las laminaciones más delgadas reducen las corrientes parásitas. Un aislamiento adecuado entre las laminaciones también puede ayudar a reducir las pérdidas.

2. Fallo de aislamiento

Uno de los problemas más peligrosos con los núcleos del estator y del rotor es la rotura del aislamiento. El aislamiento protege los devanados de cortocircuitos eléctricos, y una falla puede provocar averías, cortocircuitos o la falla total del motor.

Causa: La falla del aislamiento puede ocurrir debido al envejecimiento, la exposición a temperaturas excesivas, la tensión mecánica o los contaminantes. El deterioro del aislamiento puede acelerarse por técnicas de producción deficientes o el uso de materiales de aislamiento deficientes.

Solución: Los primeros indicadores de degradación del aislamiento pueden detectarse mediante el mantenimiento y las inspecciones rutinarias. El uso de materiales de aislamiento de alta calidad y resistentes a la temperatura, así como la aplicación de mejores técnicas de fabricación, puede reducir significativamente el riesgo de falla. Además, es esencial garantizar que el motor funcione dentro de sus límites de temperatura nominal.

3. Sobrecalentamiento

El sobrecalentamiento de los núcleos del estator y del rotor puede causar diversos problemas, como una menor eficiencia del motor, un desgaste acelerado y daños permanentes en los devanados.

Causa: El sobrecalentamiento puede deberse a una corriente excesiva, una ventilación deficiente, sistemas de refrigeración inadecuados o ineficiencias en el material del núcleo. Condiciones ambientales como altas temperaturas ambiente o mecanismos de refrigeración insuficientes en el motor pueden agravar el problema.

Solución: Asegurar una ventilación adecuada alrededor del motor es crucial para prevenir el sobrecalentamiento. Además, mejorar el sistema de refrigeración, como añadir ventiladores externos o mejorar la disipación de calor del motor, puede ayudar a controlar la temperatura. Es crucial utilizar materiales de alta eficiencia para los núcleos y mantener la carga del motor dentro de los límites especificados.

4. Vibraciones mecánicas

Las vibraciones mecánicas en los núcleos del estator y del rotor son otro problema común que puede afectar negativamente el rendimiento de motores y generadores. Los rodamientos, el núcleo y otras piezas pueden fallar prematuramente como resultado de estas vibraciones.

Causa: Las vibraciones suelen deberse a conjuntos de rotor desequilibrados, una alineación deficiente o fallos en el proceso de fabricación que provocan una colocación desigual de la laminación. Las fuerzas externas, como cargas desequilibradas o impactos externos, también pueden contribuir a las vibraciones.

Solución: Asegurar un correcto equilibrado durante el proceso de fabricación es fundamental para minimizar las vibraciones mecánicas. Además, las comprobaciones periódicas de la alineación y el uso de métodos de fabricación de alta precisión pueden ayudar a mitigar los problemas de vibración. En algunos casos, se pueden añadir materiales amortiguadores de vibraciones para reducir aún más el impacto.

5. Saturación del Núcleo

Cuando la densidad de flujo magnético en el núcleo del estator o del rotor supera la capacidad soportada por el material, se produce la saturación del núcleo. Esto reduce el rendimiento y la eficiencia generales del motor.

Causa: La saturación del núcleo puede deberse a sobrecarga, un diseño inadecuado o una selección incorrecta del material del núcleo. El uso de un material que no resista las condiciones de funcionamiento del motor puede provocar una saturación prematura.

Solución: El uso de núcleos fabricados con materiales de alta calidad con mayor permeabilidad magnética, como acero al silicio de alta calidad, puede reducir el riesgo de saturación. Asegurarse de que el motor esté correctamente diseñado, con las dimensiones del núcleo y las condiciones de funcionamiento adecuadas, también puede prevenir este problema. La monitorización regular de las condiciones de carga del motor es esencial para evitar la sobrecarga.

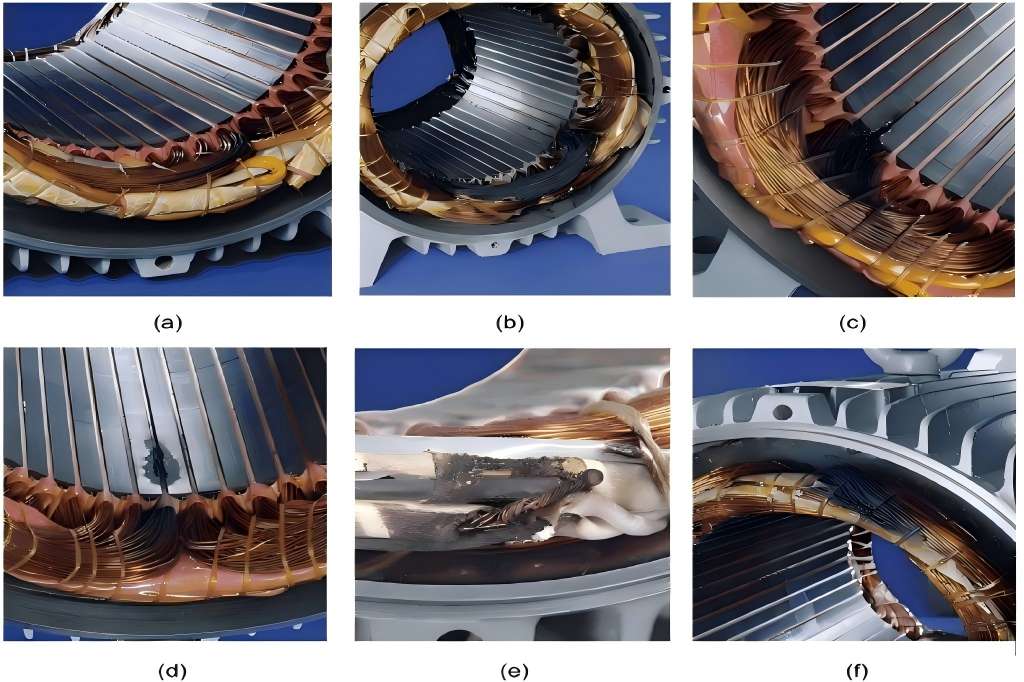

6. Laminaciones agrietadas o dañadas

Las laminaciones agrietadas o dañadas pueden aparecer tanto en los núcleos del estator como del rotor, lo que a menudo provoca fallos mecánicos, bajo rendimiento o incluso la parada total del motor.

Causa: Las grietas suelen producirse durante el proceso de fabricación, especialmente si el material de laminación no se manipula adecuadamente o si las matrices de estampación no están correctamente calibradas. El calor excesivo o la tensión mecánica durante el funcionamiento también pueden causar grietas en las laminaciones.

Solución: Para evitar grietas, es fundamental utilizar laminaciones duraderas y de alta calidad fabricadas con materiales resistentes, como acero eléctrico de alta calidad. Un cuidado adecuado durante la manipulación y la aplicación de controles de calidad durante el proceso de estampación pueden prevenir daños. Además, minimizar la tensión térmica y mecánica excesiva durante el funcionamiento del motor también ayudará a prevenir grietas.

7. Cortocircuitos en el devanado

Los cortocircuitos en el devanado se refieren a fallos eléctricos en los que las espiras del devanado se cortocircuitan entre sí, lo que provoca sobrecalentamiento, pérdida de par motor y, en casos graves, la falla total del motor.

Causa: Estos cortocircuitos suelen deberse a fallos de aislamiento, contaminación o desgaste mecánico. Las altas temperaturas, los procedimientos de bobinado inadecuados o el envejecimiento del motor pueden contribuir a este problema.

Solución: El uso de materiales de aislamiento de alta calidad es esencial para evitar cortocircuitos en el bobinado. Además, el empleo de técnicas de fabricación avanzadas, como el bobinado de precisión, puede reducir el riesgo. La inspección periódica del estado del bobinado y el mantenimiento de mecanismos de refrigeración adecuados también son importantes para prevenir cortocircuitos.

8. Problemas de atracción magnética

Los problemas de atracción magnética surgen cuando los campos magnéticos en los núcleos del estator y del rotor no están equilibrados, lo que genera fuerzas desiguales que pueden causar vibraciones, calentamiento y un funcionamiento ineficiente del motor.

Causa: Los problemas de atracción magnética suelen deberse a una mala alineación del rotor, entrehierros desiguales o defectos en la estructura de laminación del estator. Estas inconsistencias crean fuerzas magnéticas desiguales que interrumpen el buen funcionamiento del motor.

Solución: Garantizar una alineación precisa del rotor y del estator es fundamental para que los campos magnéticos estén equilibrados. El uso de laminaciones de alta calidad y sin defectos, así como el mantenimiento de las distancias de aire adecuadas entre el estator y el rotor, son esenciales para resolver los problemas de atracción magnética. Las comprobaciones de calidad y la calibración periódicas durante la fabricación también pueden prevenir estos problemas.

9. Ruido y Zumbido Audible

El ruido y el zumbido audibles excesivos de un motor pueden indicar problemas subyacentes en los núcleos del estator y del rotor. Aunque es habitual que haya algo de ruido, los ruidos inusuales pueden indicar que el motor no funciona correctamente.

Causa: El ruido y el zumbido suelen deberse a vibraciones mecánicas, fuerzas magnéticas o problemas con la calidad de la laminación. Los núcleos mal laminados o un diseño inadecuado pueden causar fricción, lo que a su vez produce ruido.

Solución: Una laminación adecuada de los núcleos del estator y del rotor puede ayudar a minimizar la fricción y reducir los niveles de ruido. Además, mantener la alineación y el equilibrio del motor, junto con la reducción de las vibraciones mecánicas, puede prevenir el ruido excesivo. En algunos casos, se pueden utilizar materiales de insonorización o soluciones de amortiguación para reducir aún más el zumbido audible.

10. Unión deficiente del núcleo

Los problemas de unión del núcleo se producen cuando las laminaciones individuales del núcleo del estator o del rotor no se adhieren correctamente, lo que provoca una integridad mecánica deficiente, una menor eficiencia y una posible falla del motor.

Causa: La unión deficiente del núcleo puede ocurrir durante el proceso de fabricación si el adhesivo utilizado es de baja calidad o si las capas de laminación no están correctamente alineadas. Además, factores ambientales como la humedad o las temperaturas extremas pueden afectar la integridad de la unión.

Solución: El uso de agentes adhesivos de alta calidad y técnicas de alineación precisas es crucial para garantizar una unión correcta del núcleo. El apilado de laminaciones puede ser más consistente y el error humano puede reducirse mediante procedimientos automatizados. Las inspecciones regulares y las medidas de control de calidad pueden garantizar que la unión del núcleo se mantenga intacta durante la vida útil del motor.